WARPAGE یکی از رایج ترین نقص های کیفیت در است قالب تزریقی ناشی از عوامل پیچیده مانند خصوصیات مواد ، طراحی قالب ، پارامترهای فرآیند و پس از پردازش.

1. بهینه سازی پارامتر فرآیند

کنترل دما

دمای قالب یکنواخت: نابرابری دما بین نیمی از قالب می تواند باعث خنک شدن ناهموار و استرس باقیمانده شود. از سنسورهای دما برای نظارت و حفظ اختلاف دما در دمای 3 درجه سانتیگراد استفاده کنید.

تنظیم دمای ذوب: دمای بیش از حد ذوب باعث افزایش انبساط حرارتی می شود. دمای ذوب را بر اساس دمای انتقال شیشه مواد (TG) تنظیم کنید. به عنوان مثال ، PC ABS باید در دمای 240-280 درجه سانتیگراد پردازش شود.

تنظیم فشار و زمان بندی

نگه داشتن بهینه سازی فشار: نگه داشتن فشار به میزان قابل توجهی بر کوچک شدن تأثیر می گذارد. برای مواد PP ، نگه داشتن فشار 40 ٪ پوند از جنگ را تشکیل می دهد. از یک استراتژی برگزاری دو مرحله ای استفاده کنید: فشار اولیه بالا برای جبران انقباض ، و به دنبال آن فشار کم برای به حداقل رساندن استرس باقیمانده.

زمان خنک کننده طولانی: خنک کننده کافی منجر به انقباض پس از تقلب می شود. زمان خنک کننده بحرانی را به صورت تجربی تعیین کرده و یک بافر 10-15 ٪ اضافه کنید.

سرعت تزریق و تعادل جریان

کنترل تزریق تقسیم شده: تزریق با سرعت بالا باعث کاهش خنک کننده زودرس می شود اما برای جلوگیری از جنگ نیاز به تعادل جریان دارد. برای شبیه سازی و بهینه سازی منحنی های سرعت تزریق از تجزیه و تحلیل جریان قالب (به عنوان مثال ، قالب) استفاده کنید.

چاههای سرریز: چاههای سرریز را در نقاط پایانی جریان اضافه کنید تا فشار پر کردن را تعادل و کاهش صفحه ناشی از جریان.

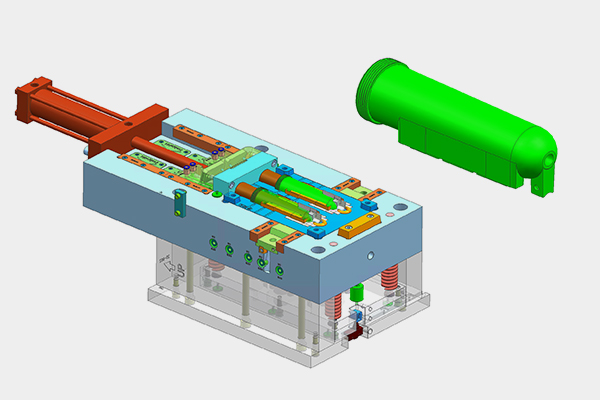

2. پیشرفت های طراحی قالب

بهینه سازی سیستم شیروانی

موقعیت یابی دروازه: دروازه ها را در یک انتهای قسمت قرار دهید تا اثرات "جریان چشمه" را کاهش دهد (به عنوان مثال ، جنگ قسمت U شکل). برای قطعات متقارن ، از دروازه متعادل چند نقطه ای استفاده کنید.

اندازه دونده: مقطع دونده را افزایش دهید تا مقاومت جریان را کاهش دهد ، به خصوص برای مواد با ویسکوزیته بالا (به عنوان مثال ، PA GF). قطر اصلی دونده باید بیش از 1.5 برابر ضخامت حداکثر دیواره قسمت باشد.

نوآوری های سیستم خنک کننده

کانال های خنک کننده کنفورماسی: از کانال های کنفورماسی با چاپ سه بعدی برای دستیابی به خنک کننده یکنواخت در هندسه های پیچیده استفاده کنید و اختلاف دما را> 50 ٪ کاهش می دهد.

کنترل دمای قالب پویا: ماژول های گرمایش/سرمایش موضعی را برای تنظیم دمای قالب به صورت پویا (به عنوان مثال ، گرمایش سریع در مناطق نازک دیواره برای کاهش استرس برشی) اجرا کنید.

تقویت استحکام ساختاری

مواد قالب با استحکام بالا: از فولادهای آلیاژی (به عنوان مثال ، H13 ، S136) استفاده کنید و ضخامت دیواره قالب (50 میلی متر) را افزایش دهید تا در برابر تغییر شکل الاستیک تحت فشار بالا مقاومت کنید.

ساختارهای پشتیبانی تقویت شده: دنده ها یا ستون های پشتیبانی را در مناطق بحرانی اضافه کنید (به عنوان مثال ، خطوط فراق ، کشویی) و بهبود استحکام 30-50 ٪.

10. انتخاب و اصلاح مواد

مواد کم رگ

مواد تقویت شده: مواد افزودنی فیبر شیشه ای (GF) یا فیبر کربن (CF) باعث کاهش انقباض می شوند. به عنوان مثال ، PA6 30 ٪ GF انقباض طولی 0.3-0.5 ٪ را نشان می دهد.

مخلوط پلیمر: مخلوط هایی مانند PP/EPDM یا ABS/PC تعادل ناهمسانگرد ، کاهش محصول تا 20-40 ٪.

مواد مبتنی بر زیستی و بازیافت شده

پلاستیک های مبتنی بر زیستی: PLA یا PHA 10-15 ٪ کوچکتر از مواد معمولی ، مناسب برای کاربردهای کم استرس مانند بسته بندی مواد غذایی.

پیش درمانی مواد بازیافت شده: تبلور و PET بازیافت شده خشک (رطوبت ≤0.02 ٪) را تنظیم کنید تا بی ثباتی بعدی ناشی از تخریب را کاهش دهد.

4. فن آوری های پیشرفته فرآیند

بهینه سازی AI محور

الگوریتم های یادگیری ماشین: از الگوریتم های ژنتیکی برای بهینه سازی چند هدف در نگه داشتن فشار و زمان خنک کننده استفاده کنید ، و باعث بهبود کارایی 5 برابر نسبت به روش های آزمایش و خطا می شود.

تجسم استرس: برای نقشه برداری از استرس باقیمانده و تنظیم تنظیم فرآیند ، از همبستگی عکس یا همبستگی دیجیتال (DIC) استفاده کنید.

تکنیک های متغیر دمای قالب

قالب گیری سریع چرخه حرارت (RHCM): دمای قالب را بالاتر از TG (به عنوان مثال ، 120 درجه سانتیگراد) در حین پر کردن ، سپس به سرعت تا 50 درجه سانتیگراد پس از نگهدارنده برای از بین بردن علائم جریان و صفحه جنگی به سرعت خنک کنید.

کنترل دما موضعی: برای جبران اختلاف انقباض ، بخش های ضخیم را به صورت انتخابی گرم کنید.

5. پس از پردازش و بازرسی

تصحیح پس از کاشت

بازپرداخت حرارتی: قطعات گرما در دمای 80-100 درجه سانتیگراد به مدت 2-4 ساعت برای تسکین استرس باقیمانده و کاهش جنگ 30-50 ٪.

صاف کردن مکانیکی: بارهای معکوس (به عنوان مثال ، وسایل) را برای قطعات تغییر شکل ، مناسب برای مواد کم TG مانند PE و PP اعمال کنید.

نظارت و بازخورد در زمان واقعی

تشخیص جنگ درون خط: از سیستم های اسکن لیزر یا سیستم های نوری برای اندازه گیری جنگ و مقایسه با پیش بینی های CAE برای کنترل حلقه بسته استفاده کنید.

کنترل فرآیند SPC: برای ردیابی نرخ های نقص ، شش سیگما (DMAIC) را اعمال کنید ، و صفحات را در نقاط کنترل بحرانی (CPS) ادغام کنید تا نقص را به 3 ٪ محدود کنید.

6. مطالعات موردی

مورد 1: براکت جلو اتومبیل U شکل

شماره: جنگ 1.2 میلی متری در انتهای پشتیبانی نشده به دلیل ساختار باز.

راه حل ها:

دروازه جابجایی از مرکز به یک انتهای فشار دو مرحله (80MPa اولیه ، با کاهش 5MPa/s).

کانال های خنک کننده کنفورماسی اضافه شده و اختلاف دما از 15 درجه سانتیگراد به 5 درجه سانتیگراد را کاهش می دهد.

به PA66 30 ٪ GF تبدیل شد و انقباض از 1.2 ٪ به 0.4 ٪ کاهش یافت.

نتیجه: WARPAGE به 0.3 میلی متر (در تحمل 0.5 میلی متر پوند) کاهش یافته است.

مورد 2: پشت پرده گوشی هوشمند صفحه نازک دیواره

شماره: به دلیل عکس های کوتاه ، صفحه جنگی 0.5 میلی متر در پوشش ABS PC 0.8 میلی متر به ضخامت.

راه حل ها:

چیدمان دنده بهینه شده از طریق تجزیه و تحلیل جریان قالب ، بهبود تعادل جریان 90 ٪.

دمای قالب پویا اعمال می شود (110 درجه سانتیگراد در طول پر کردن ، 60 درجه سانتیگراد در طول خنک کننده).

پارامترهای تنظیم شده: زمان پر کردن از 1.2s به 0.8s کاهش می یابد و فشار آن را به 60MPa تنظیم می کند.

نتیجه: WARPAGE به 0.1 میلی متر کاهش یافته ، عملکرد از 75 ٪ به 95 ٪ افزایش یافته است.

خلاصه

حل و فصل جنگ قالب سازی تزریق نیاز به یک رویکرد جامع "پردازش-پردازش مادی" دارد:

مواد: اولویت بندی مواد کوچک و کم تحرک با مخلوط یا تقویت.

فرآیند: پارامترها را با استفاده از AI و دمای قالب متغیر بهینه کنید تا استرس باقیمانده به حداقل برسد.

قالب: ضمن تقویت استحکام ساختاری ، خنک کننده کنفورماسی و دروازه متعادل را اجرا کنید.

بازرسی: نظارت بر زمان واقعی و کنترل فرآیند آماری را برای کاهش سریع نقص اتخاذ کنید.

با هم افزایی این استراتژی ها ، تولید کنندگان می توانند به طور سیستماتیک به جنگی بپردازند ، دقت را ارتقا دهند و نیازهای دقیق را در صنایع خودرو ، الکترونیک و سایر صنایع با ارزش بالا برآورده کنند .