مقدمه ای بر تحمل های قالب گیری تزریقی

در دنیای تولید، کمال یک مفهوم نظری است، نه یک واقعیت عملی. هیچ دو قطعه تولید شده – چه ماشینکاری، چه ریخته گری یا قالب گیری – هرگز تا سطح اتمی یکسان نیستند. در قالبگیری تزریقی، جایی که پلاستیک مذاب در معرض گرما، فشار و سرد شدن شدید قرار میگیرد، متغیرها در همه جا وجود دارند.

برای مهندسان و طراحان محصول، چالش حذف این تغییرات نیست، بلکه کنترل آنهاست. اینجاست که تحمل های قالب گیری تزریقی وارد بازی شوید درک چگونگی تعریف، اندازهگیری و طراحی برای این تلورانسها، تفاوت بین یک مونتاژ با کارایی بالا و یک شکست تولید پرهزینه است.

این راهنما شما را از پیچیدگیهای تحمل قالبگیری تزریقی، از استانداردهای صنعتی مانند ISO 20457 گرفته تا استراتژیهای عملی طراحی «ایمن از فولاد» که توسط قالبگیران کهنهکار استفاده میشود، راهنمایی میکند.

تلورانس های قالب گیری تزریقی چیست؟

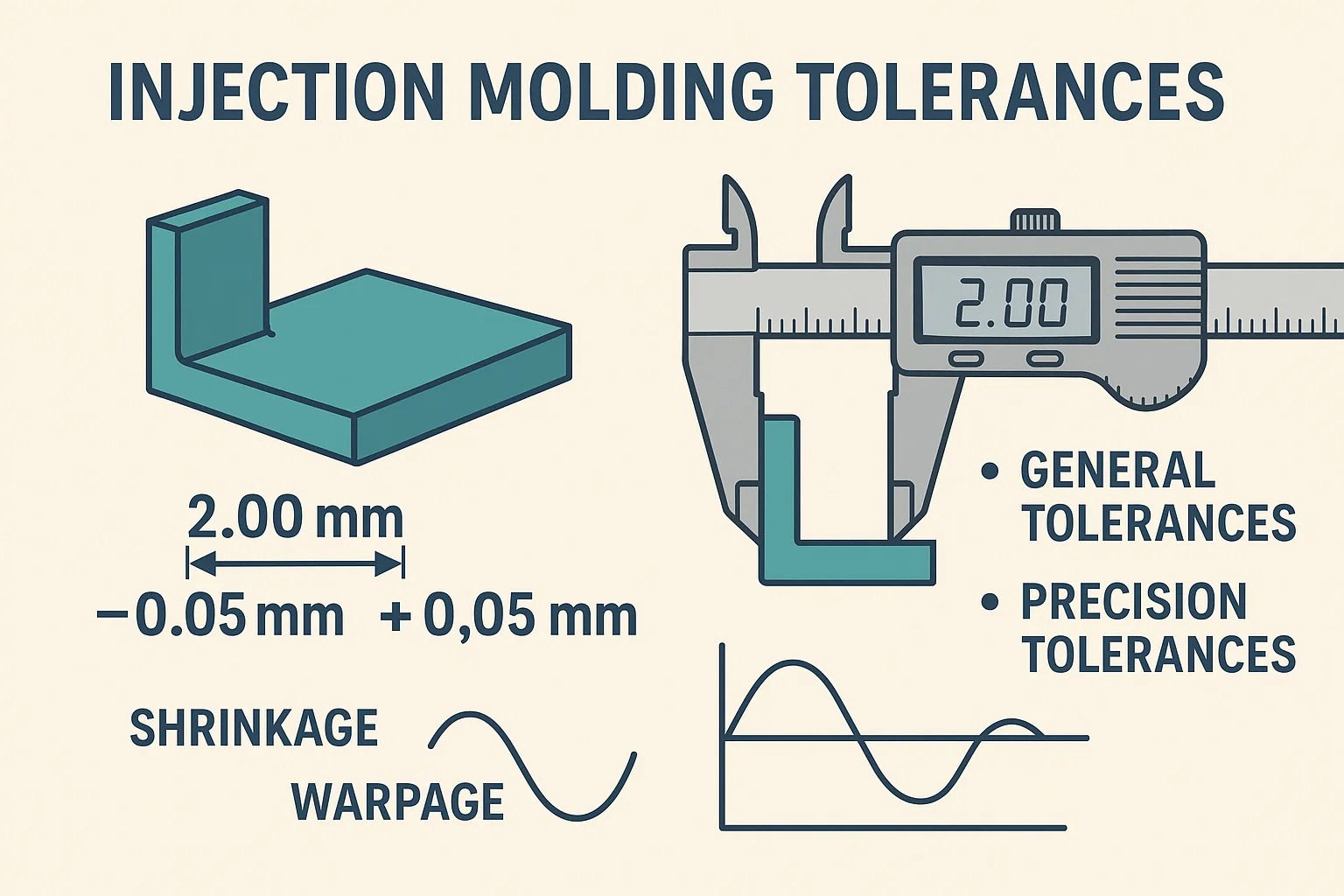

به زبان ساده، الف تحمل تغییرات مجاز در ابعاد خاصی از قطعه قالب گیری شده است. محدوده انحراف - مثبت یا منفی - از مقدار طراحی اسمی است که یک قطعه می تواند داشته باشد در حالی که هنوز به درستی کار می کند.

به عنوان مثال، اگر یک طرح به ضخامت دیوار 2.00 میلی متر با تلورانس نیاز دارد ± 0.05 میلی متر، هر قطعه با اندازه بین 1.95 میلی متر تا 2.05 میلی متر قابل قبول است.

با این حال، تحمل های قالب گیری تزریقی در مقایسه با فلزکاری منحصر به فرد است. بر خلاف ماشینکاری CNC، که در آن یک ابزار برش به تدریج مواد را حذف می کند تا به ابعادی برسد، قالب گیری تزریقی متکی به کوچک شدن مواد در هنگام سرد شدن است.

- انقباض: تمام پلاستیک ها با تبدیل از مایع به جامد منقبض می شوند.

- Warpage: نواحی مختلف یک قطعه اغلب با سرعت های متفاوتی خنک می شوند که منجر به تنش های داخلی می شود.

به همین دلیل، تلورانس ها در قالب گیری تزریقی به دو دسته کلی طبقه بندی می شوند:

- تلورانس های عمومی (تجاری): اینها تلورانس های استاندارد گسترده تری هستند که برای اکثر ویژگی هایی که دقت بالا مهم نیست مناسب هستند. آنها مقرون به صرفه هستند و به راحتی به دست می آیند.

- تلورانس های دقیق (دقیق): اینها محدوده های محدودتری هستند که برای ویژگی های حیاتی (مانند اتصالات یاتاقان یا سطوح آب بندی) در نظر گرفته شده است. آنها به ساخت قالب تخصصی، مواد درجه یک و کنترل دقیق فرآیند نیاز دارند که همه اینها هزینه را افزایش می دهد.

چرا تلورانس ها در قالب گیری تزریقی مهم هستند؟

تلورانس ها فقط اعداد روی چاپ نیستند. آنها قرارداد بین طراح و سازنده هستند. ایجاد مداراهای روشن و واقع بینانه به سه دلیل اصلی حیاتی است:

1. مونتاژ تناسب و عملکرد

بیشتر قطعات قالبگیری تزریقی اجزای یک سیستم بزرگتر هستند. اگر تلورانس ها خیلی شل باشند، ممکن است قطعات به صدا در بیایند، نشت کنند یا به هم نچسبند. اگر تلرانس ها روی ویژگی های غیر بحرانی خیلی تنگ باشد، ممکن است قطعات کاملاً کاربردی را رد کنید.

- مثال: یک محفظه مناسب برای عملکرد به تلورانس های دقیق روی مکانیسم گیره نیاز دارد، اما تلرانس های شل در سطح بافت خارجی قابل قبول است.

2. کنترل هزینه تولید

یک رابطه نمایی مستقیم بین تنگی تحمل و هزینه قطعه وجود دارد.

- تلرانس های ضعیف تر: زمان چرخه سریعتر، ابزار استاندارد و مواد ارزانتر (مانند پلی پروپیلن کالا) را در نظر بگیرید.

- تحمل های سخت تر: نیاز به پردازش کندتر (برای اطمینان از خنک شدن یکنواخت)، قالب های فولادی با دقت بالا، و رزین های مهندسی گران قیمت (مانند نایلون پر شده با شیشه یا PEEK).

- قانون طلایی: "طراحی برای ضعیف ترین تلرانس که همچنان به قطعه اجازه عملکرد می دهد."

3. سازگاری و تکرارپذیری

تلورانس ها معیاری برای کنترل کیفیت است. آنها به سازندگان اجازه می دهند تا تأیید کنند که فرآیند آنها پایدار است. اگر قطعات شروع به خارج شدن از تحمل کنند، نشان می دهد که پارامترهای فرآیند - مانند فشار تزریق یا زمان خنک شدن - تغییر کرده و نیاز به اصلاح دارند.

عوامل موثر بر تحمل قالب گیری تزریقی

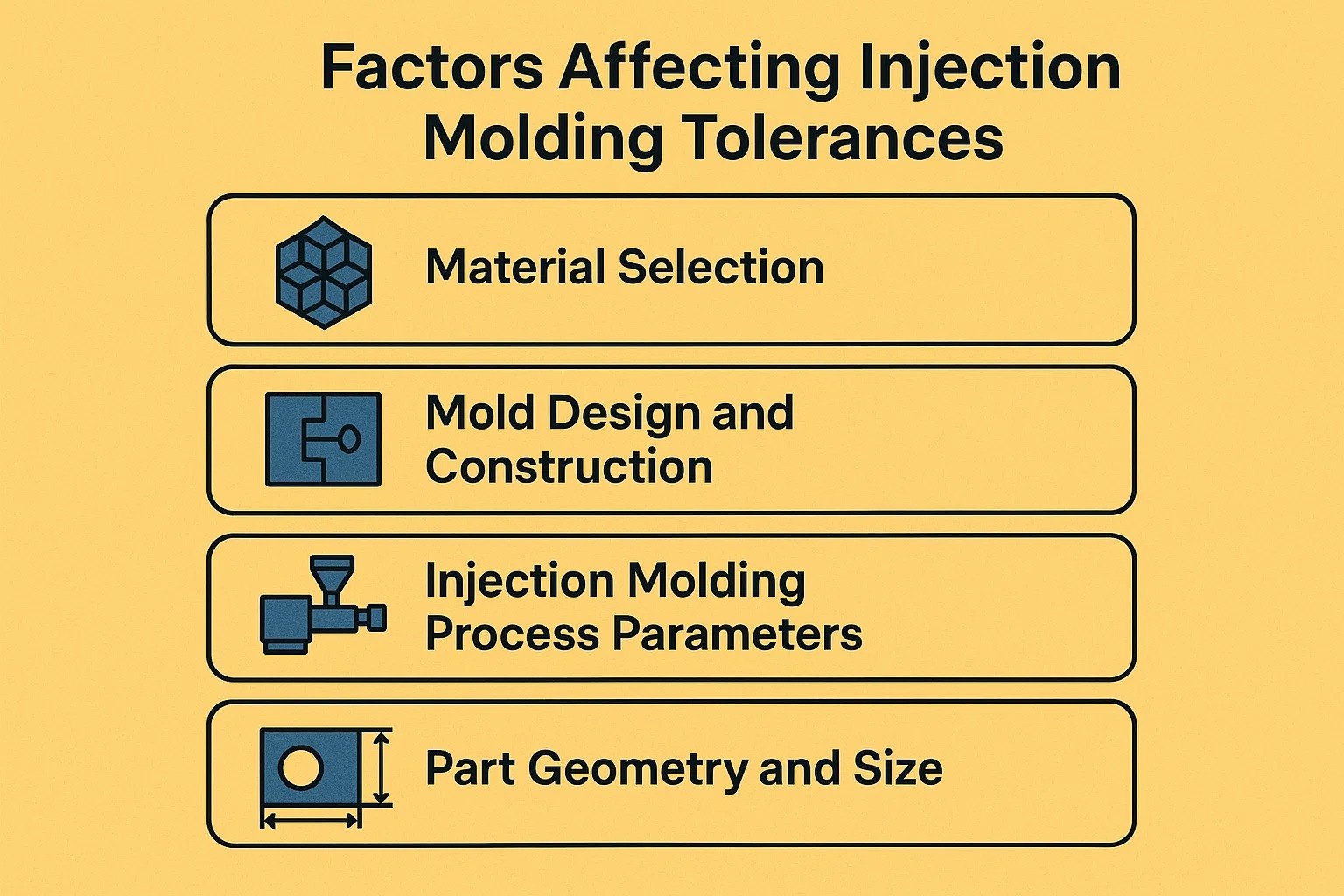

دستیابی به دقت در قالب گیری تزریقی یک عمل متعادل کننده است. بر خلاف ماشینکاری، که در آن مسیر ابزار ابعاد نهایی را دیکته میکند، قالبگیری شامل تغییر فاز (مایع به جامد) است که به طور ذاتی حرکت و تغییرپذیری را معرفی میکند.

چهار عامل اصلی بر این موضوع تأثیر میگذارند که آیا یک قطعه به اهداف تحمل خود برخورد میکند یا در سطل زباله قرار میگیرد.

1. انتخاب مواد: بنیاد تحمل

انتخاب رزین بزرگترین پیش بینی کننده تلورانس های قابل دستیابی است. مواد پلاستیکی هنگام سرد شدن و جامد شدن رفتار متفاوتی دارند که در درجه اول به دلیل ساختار مولکولی آنهاست.

-

نرخ انقباض:

- پلاستیک های آمورف (به عنوان مثال، ABS، پلی کربنات، پلی استایرن): این مواد به تدریج سرد می شوند و کمتر جمع می شوند (معمولاً 0.4٪ - 0.8٪). آنها به طور کلی نگه می دارند تحمل های سخت تر .

- پلاستیک های نیمه کریستالی (به عنوان مثال، پلی پروپیلن، نایلون، پلی اتیلن): اینها در هنگام خنک شدن تحت یک مرحله تبلور سریع قرار می گیرند که منجر به تغییر حجم قابل توجهی می شود. آنها بیشتر کوچک می شوند (معمولاً 1.0٪ - 2.5٪ یا بیشتر) و تحمل آنها سخت تر است.

-

نقش پرکننده ها:

اضافه کردن پرکننده مانند الیاف شیشه یا پرکننده های معدنی به طور قابل توجهی ثبات ابعادی را بهبود می بخشد. الیاف به طور مکانیکی انقباض را محدود میکنند و به موادی مانند نایلون اجازه میدهند تا تحملهای بسیار محکمتری نسبت به حالت تقویتنشده خود داشته باشند.- هشدار: الیاف تمایل دارند با جریان پلاستیک هماهنگ شوند و باعث می شوند انقباض ناهمسانگرد - به این معنی که قطعه در جهت جریان در مقابل جریان به طور متفاوتی منقبض می شود.

2. طراحی و ساخت قالب

شما نمی توانید یک قطعه دقیق را از یک ابزار غیر دقیق قالب بزنید. کیفیت قالب ارتباط مستقیمی با کیفیت قطعه نهایی دارد.

- دقت ابزار: یک قالب فولادی با دقت بالا (کلاس 101) با ماشینکاری CNC و EDM فرسایش می یابد و اغلب در محدوده 0.005 ± میلی متر است. آلومینیوم یا ابزارهای نرم نمی توانند این محدوده ها را در طول زمان حفظ کنند.

- کاویتاسیون:

- قالب های تک حفره ای: بالاترین دقت را ارائه دهید زیرا هر شات یکسان است.

- قالب های چند حفره ای: تنوع "حفره به حفره" را معرفی کنید. حتی با ماشین کاری کامل، عدم تعادل جریان ظریف می تواند باعث شود که حفره 1 قطعاتی کمی بزرگتر از حفره 4 تولید کند.

- محل دروازه: دروازه جایی است که پلاستیک وارد قالب می شود. پلاستیک در جهت جریان بیشتر از عمود بر آن جمع می شود. محل نامناسب دروازه می تواند باعث بیضی شدن قسمت های دایره ای یا تاب برداشتن در قسمت های بلند و صاف شود.

- سیستم خنک کننده: خنک کننده یکنواخت حیاتی است. اگر یک طرف قالب گرمتر از طرف دیگر باشد، قسمت به طور ناهموار جمع می شود و به سمت گرمتر تاب می یابد.

3. پارامترهای فرآیند قالب گیری تزریقی

حتی با مواد عالی و یک قالب کامل، تنظیمات دستگاه (پنجره فرآیند) می تواند ابعاد را تغییر دهد.

- فشار تزریق و بسته بندی: "بسته بندی" به اضافه کردن مواد بیشتر به قالب هنگام خنک شدن قطعه برای جبران انقباض اشاره دارد.

- فشار بسته بالا: پلاستیک بیشتری را وارد می کند و انقباض را کاهش می دهد (بخش بزرگتر است).

- فشار کم بسته: اجازه انقباض بیشتر را می دهد (قسمت کوچکتر است).

- دمای ذوب و قالب: دماهای بالاتر معمولا جریان بهتری را فراهم می کند اما زمان خنک شدن را افزایش می دهد. اگر قسمتی در حالی که هنوز خیلی داغ است خارج شود، ممکن است به جمع شدن یا تاب برداشتن در خارج از قالب ادامه دهد.

4. هندسه و اندازه قسمت

طراحی قطعه به خودی خود محدودیت های فیزیکی را بر روی تلورانس ها تحمیل می کند.

- اندازه کلی: تحمل اغلب تابعی از اندازه است. نگه داشتن ± 0.1 میلی متر در داشبورد خودرویی 500 میلی متری نسبت به دنده 10 میلی متری به طور تصاعدی سخت تر است.

- سازگاری ضخامت دیوار: این قانون طلایی طراحی پلاستیک است.

- دیوارهای یکنواخت: منجر به خنک شدن یکنواخت و انقباض قابل پیش بینی می شود.

- دیوارهای متغیر: نواحی ضخیم کندتر از نواحی نازک خنک میشوند و تنشهای داخلی ایجاد میکنند که قطعه را از شکل خارج میکند (تابخوردگی) و دقت ابعاد را از بین میبرد.

جدول خلاصه: عوامل در یک نگاه

| عامل | افزایش کنترل تحمل (ساده تر) | کنترل تحمل را کاهش می دهد (سخت تر) |

|---|---|---|

| مواد | کم انقباض (ABS، PC)، پر از شیشه | جمع شدگی زیاد (PP، HDPE)، پر نشده |

| قالب | تک حفره، فولاد دقیق، خنک کننده منسجم | چند حفره، آلومینیوم، خنک کننده ضعیف |

| هندسه | اندازه کوچک، ضخامت دیوار یکنواخت | اندازه بزرگ، دیوارهای متغیر، سطوح بدون تکیه گاه صاف |

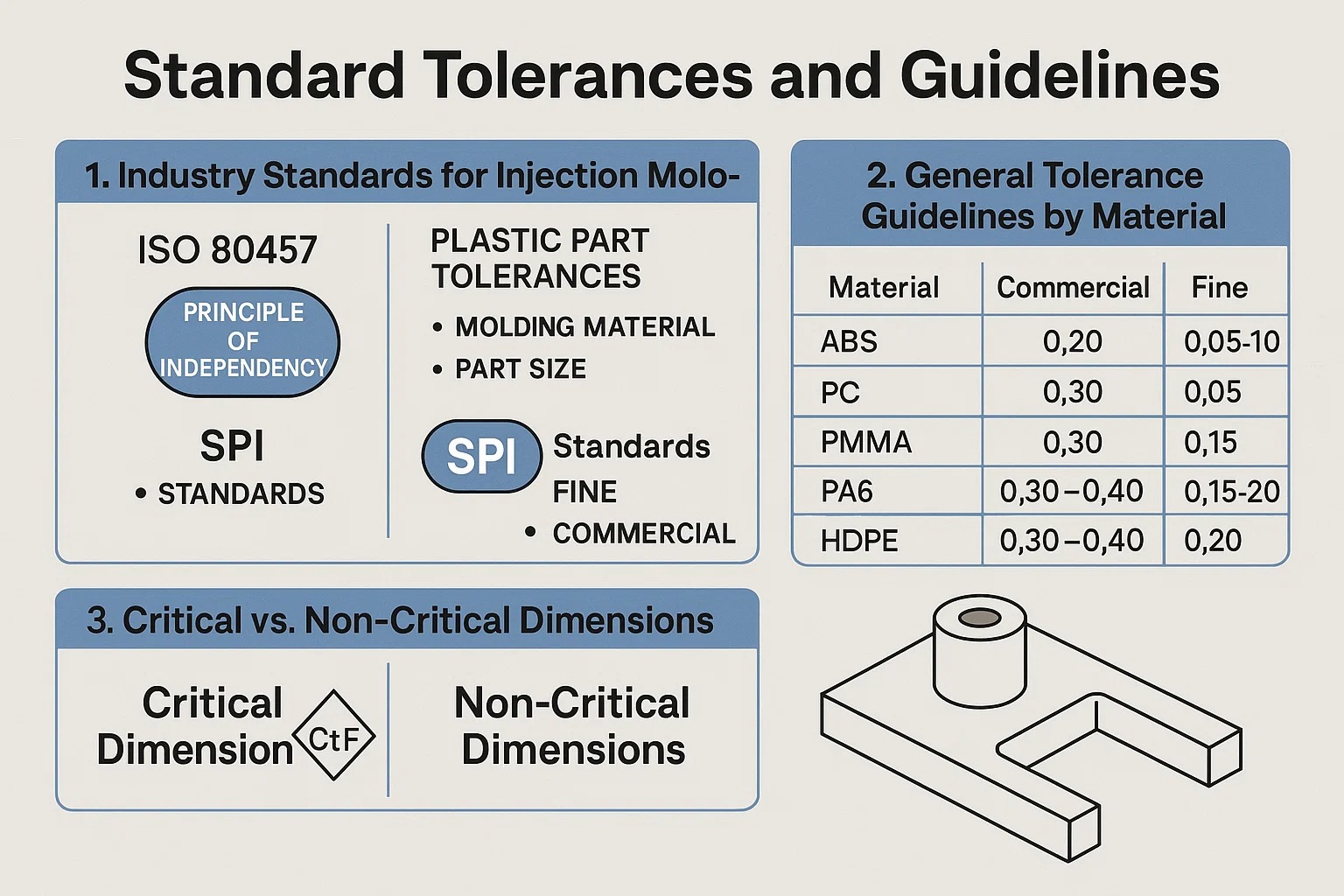

مدارا و دستورالعمل های استاندارد

از آنجایی که ابعاد "کامل" غیرممکن است، صنعت برای تعریف آنچه قابل قبول است به استانداردهای تعیین شده متکی است. این استانداردها زبان مشترکی را برای مهندسان و سازندگان فراهم میکند تا قبل از بریده شدن قالب، در مورد انتظارات کیفیت توافق کنند.

1. استانداردهای صنعتی برای قالب گیری تزریقی

در حالی که بسیاری از شرکتها برگههای تحمل داخلی خود را ایجاد میکنند، استانداردهای بینالمللی شناختهشدهای وجود دارند که بهعنوان پایهای برای صنعت عمل میکنند.

-

ISO 20457 (DIN 16901 سابق):

این در حال حاضر مهمترین استاندارد جهانی برای تحمل قطعات پلاستیکی است. این استاندارد جایگزین DIN 16901 پرکاربرد شد. ISO 20457 تحمل ها را بر اساس دو متغیر اصلی طبقه بندی می کند:- قالبing Material: مواد بر اساس ویژگی های انقباض آنها گروه بندی می شوند.

- اندازه قطعه: ابعاد بزرگتر ناگزیر انحرافات مجاز بزرگتری دارند.

-

ISO 8015 (تحمل اساسی):

این استاندارد "اصل استقلال" را ایجاد می کند. بیان می کند که هر نیاز ابعادی و هندسی مشخص (مانند صافی یا گرد بودن) باید به طور مستقل برآورده شود، مگر اینکه رابطه خاصی تعریف شده باشد (به عنوان مثال، از طریق اصلاح کننده های GD&T). -

استانداردهای SPI (انجمن صنعت پلاستیک):

استانداردهای SPI معمولاً در ایالات متحده با ارائه دو کلاس اولیه انتظارات را ساده می کند:- "خوب" (دقت): کنترل های دقیق تر، هزینه بالاتر.

- "تجاری" (عمومی): کنترل های استاندارد، هزینه کمتر.

2. دستورالعمل های تحمل عمومی بر اساس مواد

جدول زیر یک مرجع عملی برای تلرانس های خطی (± میلی متر) بر اساس قابلیت های صنعتی معمولی. به تفاوت متمایز بین رزین های آمورف (مانند ABS) و رزین های نیمه کریستالی (مانند PP) توجه کنید.

| مواد | انقباض | تحمل تجاری (± میلی متر) | تحمل ریز (± میلی متر) |

|---|---|---|---|

| ABS | کم | 0.20 دلار | 0.05 - 0.10 دلار |

| پلی کربنات (PC) | کم | 0.20 دلار | 0.05 - 0.10 دلار |

| اکریلیک (PMMA) | کم | 0.20 دلار | 0.05 - 0.10 دلار |

| نایلون (PA6) | بالا | 0.30 دلار | 0.15 دلار |

| پلی پروپیلن (PP) | بالا | 0.30 - 0.40 دلار | 0.15 - 0.20 دلار |

| پلی اتیلن (HDPE) | بالا | 0.30 - 0.40 دلار | 0.20 دلار |

| TPU / لاستیک | بسیار بالا | 0.50 دلار | 0.25 دلار |

توجه: این مقادیر برای ویژگی های کوچک تا متوسط (مثلاً 25 میلی متر تا 50 میلی متر) تخمین زده می شوند. با بزرگتر شدن قطعات، این نوارهای تحمل باید گسترده شوند.

3. ابعاد بحرانی در مقابل ابعاد غیر بحرانی

یکی از رایج ترین اشتباهات در طراحی قطعه، اعمال "تلرانس پتو" (به عنوان مثال، "تمام تلورانس ها ± 0.1 میلی متر") برای کل نقشه است. این امر هزینه های قالب را بی جهت افزایش می دهد.

تلورانس موثر ابعاد را به دو دسته تقسیم می کند:

-

ابعاد بحرانی (CtF - Critical to Function):

اینها ویژگی هایی هستند که با سایر قسمت ها تعامل دارند - اتصالات محکم، سوراخ های یاتاقان یا سطوح آب بندی. اینها نیاز دارند تحمل های خوب . شما باید اینها را به صراحت در نقاشی دو بعدی (اغلب با نمادی مانند الماس یا بیضی مشخص میشوند) شناسایی کنید. -

ابعاد غیر بحرانی / مرجع:

اینها سطوح زیبایی شناختی، دنده ها یا خطوط بیرونی هستند که با اجزای دیگر تماس ندارند. اینها باید استفاده کنند مداراهای تجاری . کاهش این تلورانس ها به قالب ساز اجازه می دهد تا کنترل فرآیند خود را بر روی ابعاد معدودی متمرکز کند که واقعاً مهم هستند.

طراحی برای تلورانس ها

نبرد برای تلورانس های سخت اغلب در صفحه CAD طراح، مدت ها قبل از بریده شدن قالب، برنده یا شکست می خورد. طرحی که با فرآیند قالبگیری تزریقی مبارزه میکند، هرگز ابعاد ثابتی نخواهد داشت، مهم نیست که چقدر قالب دقیق باشد.

در اینجا بهترین روشها برای طراحی قطعاتی هستند که به طور طبیعی تحمل خود را حفظ میکنند.

1. استراتژی "استیل ایمن" (ایمن فلزی).

این مهم ترین مفهوم برای مدیریت تلورانس ها در قالب جدید است.

از آنجایی که انقباض پلاستیک تخمینی است نه تضمینی، هرگز نباید قالب را برش دهید دقیق بعد اسمی بلافاصله در عوض، قالب را طوری طراحی کنید که بتوانید بعداً فلز را جدا کنید تا تلرانس را وارد کنید. جدا کردن فلز از قالب آسان است (سنگ زنی/EDM)، اما اضافه کردن مجدد آن (جوشکاری) بسیار دشوار و پرهزینه است.

- برای سوراخ ها (هسته ها): پین فلزی را در قالب کمی طراحی کنید بزرگتر . این باعث ایجاد سوراخ پلاستیکی می شود کوچکتر . اگر سوراخ خیلی سفت است، می توانید پین را ماشین کاری کنید تا سوراخ باز شود.

- برای دیوارهای بیرونی (حفره): حفره فلزی را کمی برش دهید کوچکتر . این قسمت پلاستیکی را می سازد کوچکتر . اگر قطعه خیلی کوچک است، می توانید دیواره های حفره را آسیاب کنید تا قسمت بزرگتر شود.

2. زوایای پیش نویس و اندازه گیری ابعادی

زوایای کششی (مخروطی) اجباری است تا به قطعه اجازه دهد بدون کشیدن از قالب خارج شود. با این حال، پیش نویس تحمل ها را پیچیده می کند زیرا یک دیوار مخروطی یک بعد واحد ندارد - از پایین به بالا تغییر می کند.

- درگیری: اگر عرض 0.1 ± 20 میلیمتر را مشخص کنید، اما دیوار دارای کشش 2 درجه است، عرض ممکن است 20.0 میلیمتر در پایین و 20.5 میلیمتر در بالا باشد.

- راه حل: باید مشخص کنید کجا تحمل اعمال می شود.

- "اندازه گیری در قطر اصلی": معمولاً عریض ترین نقطه.

- "اندازه گیری در ریشه": پایه ویژگی.

- به طور معمول، شما حداقل نیاز دارید 0.5 درجه تا 1 درجه پیش نویس برای ویژگی های استاندارد، و 3 درجه یا more for textured surfaces.

3. دنده ها، باس ها، و علائم سینک

ویژگیهایی مانند دندهها (برای استحکام) و باسها (برای قرار دادن پیچ) منابع رایج شکست تحمل هستند - بهویژه خرابیهای "پروفایل" یا "صافی".

اگر یک دنده در جایی که با دیوار اصلی برخورد می کند بیش از حد ضخیم باشد، گرما را حفظ می کند. همانطور که آن تقاطع ضخیم خنک می شود، سطح بیرونی را به سمت داخل می کشد و یک a را ایجاد می کند علامت سینک (افسردگی).

- تاثیر تحمل: علامت سینک تحمل صافی سطح را خراب می کند.

- قانون: ضخامت یک دنده نباید بیشتر از 60% از ضخامت اسمی دیواره

4. GD&T: فراتر از تحمل های خطی

برای قطعات پیچیده، تلرانس های خطی ساده (± میلی متر) اغلب کافی نیست. قطعات پلاستیکی انعطاف پذیر و مستعد تاب خوردن هستند، به این معنی که ممکن است درست باشند اندازه اما اشتباه شکل .

- صاف بودن: برای آب بندی سطوح حیاتی است. از آنجایی که پلاستیک ها تار می شوند، دستیابی به صافی 0.05 میلی متر در یک منطقه بزرگ بسیار دشوار است.

- تمرکز: برای چرخ دنده ها یا قطعات دوار حیاتی است.

- تحمل موقعیت: اطمینان حاصل می کند که یک باس پیچ در مکان مناسب نسبت به پین های تراز قرار دارد، که مفیدتر از اندازه گیری فاصله از لبه قطعه است.

نکته حرفه ای: از تعیین تلورانس های صافی محکم روی سطوح پلاستیکی بزرگ و بدون تکیه گاه خودداری کنید. اگر به یک سطح صاف نیاز دارید، دنده های ساختاری زیر آن اضافه کنید تا در برابر تاب خوردگی سفت شود.

عیوب معمول قالب گیری تزریقی مربوط به تلورانس ها

هنگامی که یک قطعه از تحمل پذیری برخوردار نمی شود، به ندرت به این دلیل است که دستگاه فقط «اشتباه حدس زده است». خرابی های تلورانس تقریباً همیشه نتیجه عیوب قالب گیری خاص و قابل شناسایی است. درک این عیوب کلید عیب یابی مسائل ابعادی است.

1. Warpage (اثر "چیپ سیب زمینی")

Warpage رایج ترین دشمن است ابعاد هندسی و تحمل (GD&T) ، به طور خاص Flatness و Profile.

- علت: تاب خوردگی زمانی اتفاق میافتد که بخشهای مختلف اجزای قالبگیری شده با سرعتهای متفاوتی منقبض میشوند. این معمولاً ناشی از:

- ضخامت دیوار غیر یکنواخت: بخش های ضخیم بیشتر از بخش های نازک گرم می مانند.

- سرمایش ناهموار: اگر نیمی از قالب 40 باشد درجه سانتی گراد و دیگری 60 است درجه سانتی گراد ، قسمت با سرد شدن به سمت گرمتر خم می شود.

- تاثیر تحمل: یک قطعه ممکن است طول و عرض مناسبی داشته باشد، اما اگر 2 میلی متر خم شود، با سطح صاف جفت نمی شود. این باعث میشود که تحملهای صافی محکم (مثلاً 0.1 میلیمتر) برای قطعات بزرگ و مسطح بسیار دشوار باشد.

2. انقباض غیر قابل پیش بینی

هر پلاستیک کوچک می شود، اما تنوع در انقباض چیزی است که تحمل ها را از بین می برد.

- علت: انقباض ناشی از چگالی پلاستیک بسته بندی شده است. اگر «فشار نگهداری» (فاز بستهبندی) از شلیک به شات متفاوت باشد، یا اگر دروازه در برخی از چرخهها خیلی زود یخ بزند، مقدار پلاستیک در حفره قالب تغییر میکند.

- تاثیر تحمل: این منجر به شکست ابعاد خطی می شود. یک قطعه ممکن است 100.0 میلی متر (عالی) باشد و قسمت بعدی ممکن است 99.8 میلی متر باشد زیرا فشار بسته کمی کاهش یافته است.

- ناهمسانگردی: مواد پر از الیاف (مانند نایلون پر شده با شیشه) در جهت جریان بسیار کمتر از جریان متقاطع جمع می شوند. اگر طراح قالب این جهت را در نظر نگرفته باشد، قسمت به جای گرد، بیضی خواهد بود.

3. علائم سینک

علامت سینک یک فرورفتگی یا گودی کوچک در سطح یک قطعه است.

- علت: زمانی اتفاق می افتد که پوست بیرونی قطعه سرد و جامد می شود، اما هسته داخلی مذاب باقی می ماند. همانطور که هسته داخلی سرد و منقبض می شود، پوست بیرونی را به سمت داخل می کشد. این اغلب در تقاطع های ضخیم اتفاق می افتد، مانند جایی که دنده یا باس با دیوار برخورد می کند.

- تاثیر تحمل: در حالی که اغلب به عنوان یک نقص آرایشی در نظر گرفته می شود، علائم سینک یک فاجعه تحمل برای سطوح آب بندی هستند. اگر شیار O-ring دارای علامت سینک باشد، عمق شیار به صورت موضعی تغییر می کند و باعث ایجاد مسیر نشتی می شود.

4. ناپایداری ابعادی (پس از قالب گیری)

گاهی اوقات وقتی قطعه از کارخانه خارج میشود، کامل است، اما وقتی به مشتری میرسد، تحمل آن را از دست میدهد.

- مواد هیگروسکوپی: پلاستیک مانند نایلون (PA) جذب رطوبت از هوا همانطور که آب را جذب می کنند، متورم می شوند. یک قسمت نایلون خشک ممکن است پس از چند هفته قرار گرفتن در معرض رطوبت بین 0.5٪ تا 1.0٪ رشد کند.

- انبساط حرارتی: پلاستیک ها دارای ضریب انبساط حرارتی (CTE) بالایی هستند. بررسی تحمل انجام شده در یک انبار سرد ممکن است نتایج متفاوتی نسبت به بررسی انجام شده در یک کارخانه مونتاژ گرم داشته باشد.

- آرامش استرس: اگر قطعه ای با استرس داخلی زیاد (به دلیل خنک شدن سریع) خارج شود، ممکن است در طی 24 تا 48 ساعت به آرامی منحرف شود زیرا مولکول ها به حالت طبیعی خود می رسند.

بهینه سازی فرآیند قالب گیری تزریقی برای تحمل های تنگ

دستیابی به تلورانس های محدود فقط ساخت یک قالب دقیق نیست. این در مورد ایجاد یک فرآیند پایدار و قابل تکرار است. اگر شرایط ساخت نوسان داشته باشد - حتی اندکی - ابعاد قطعات تغییر می کند.

در اینجا نحوه قالبگیریهای سطح بالا نحوه بهینهسازی فرآیند برای حفظ تلورانسهای دقیق است.

1. قالب گیری علمی (قالب ریزی جدا شده)

روش قالبگیری "مکتب قدیمی" شامل پر کردن قالب با بیشترین سرعت ممکن تا زمانی که پر شود، اغلب بر اساس یک تنظیم فشار مداوم است. این ناسازگار است.

قالب های دقیق مدرن استفاده می کنند قالب گیری علمی (اغلب قالب گیری جدا شده نامیده می شود). این تکنیک فرآیند قالبگیری را به دو مرحله مجزا تقسیم میکند تا حداکثر کنترل را به دست آورد:

- مرحله 1 (کنترل سرعت): قالب با استفاده از کنترل سرعت (سرعت) تا حدود 95-98 درصد ظرفیت پر می شود. این کار به سرعت انجام می شود تا از یخ زدن زودرس مواد اطمینان حاصل شود.

- مرحله 2 (کنترل فشار): دستگاه به کنترل فشار سوئیچ می کند تا 2-5٪ نهایی حفره را "بسته" کند. این مرحله بسته بندی انقباض را جبران می کند.

چرا این به تحمل ها کمک می کند: با جدا کردن این مراحل، قالبگیر میتواند دقیقاً میزان پلاستیک بستهبندی شده در قالب را در هر شات به دقت کنترل کند و تغییرات چگالی که باعث نوسان اندازه میشود را حذف کند.

2. جابجایی و خشک کردن مواد

شما نمی توانید قطعات دقیق را با مواد مرطوب قالب بزنید.

بسیاری از رزین های مهندسی (نایلون، PC، PET، ABS) هستند رطوبت سنجی یعنی رطوبت هوا را جذب می کنند. اگر پلاستیک مرطوب ذوب شود، آب به بخار تبدیل میشود و باعث ایجاد حفرهها و تخریب زنجیرههای مولکولی پلاستیک میشود.

- نتیجه: پلاستیک کمتر چسبناک می شود (روانتر) و باعث می شود قالب بیش از حد بسته شود یا چشمک بزند و ابعاد را تغییر دهد.

- رفع: قالب گیری های دقیق استفاده می کنند خشک کن های خشک کن برای حذف رطوبت تا نقطه شبنم خاص (به عنوان مثال -40 درجه سانتیگراد) قبل از اینکه مواد وارد دستگاه شوند.

3. کنترل های فرآیند پیشرفته

برای کلاس های تحمل "خوب" یا "دقت"، کنترل های استاندارد ماشین ممکن است کافی نباشد. از فناوری های پیشرفته برای نظارت بر محیط داخل خود قالب استفاده می شود.

-

سنسورهای فشار حفره درون قالب:

به جای اعتماد به گیج فشار دستگاه (که بسیار دور از قالب است)، سنسورها مستقیماً در داخل حفره قالب قرار می گیرند. آنها دقیقاً به دستگاه می گویند که چه زمانی قالب پر است و چه زمانی باید از Fill به Pack تبدیل شود. این به دستگاه اجازه می دهد تا در صورت تغییر کمی ویسکوزیته مواد، خود را در زمان واقعی تنظیم کند. -

خنک کننده منسجم:

قالبهای استاندارد از خطوط مستقیم آب حفر شده برای خنکسازی استفاده میکنند که میتواند «نقاط داغ» را در مناطق پیچیده ایجاد کند. خنکسازی منسجم از درجهای فلزی پرینت سه بعدی برای ایجاد کانالهای خنککننده استفاده میکند که برای پیروی از شکل دقیق قطعه، منحنی میشوند و میپیچند.- فایده: این تضمین میکند که هر میلیمتر قطعه دقیقاً با همان سرعت خنک میشود و عملاً تاب خوردگی و قفل شدن در تلورانسهای محکم را از بین میبرد.

4. تعمیر و نگهداری ابزار و کالیبراسیون

قالب یک ماشین متحرک است که به مرور زمان فرسوده می شود.

- تمیز کردن دریچه: همانطور که هوا از قالب خارج می شود، پسماندهایی در دریچه ها باقی می گذارد. اگر دریچهها مسدود شوند، هوا به دام میافتد و فشار برگشتی ایجاد میکند که از پر کردن کامل جزئیات پلاستیک جلوگیری میکند. این منجر به "شات های کوتاه" (قطعات کم حجم) می شود.

- پوشیدن خط جدایی: در طی هزاران چرخه، لبههای فولادی که قالب را آببندی میکنند، میتوانند فرسوده شوند و منجر به "فلش" (تراوش پلاستیک اضافی) شود. فلاش ضخامت قطعه را اضافه می کند و ابعاد آن را در سراسر خط جداسازی کاهش می دهد.

بهینه سازی فرآیند قالب گیری تزریقی برای تحمل های تنگ

دستیابی به تلورانس های محدود فقط ساخت یک قالب دقیق نیست. این در مورد ایجاد یک فرآیند پایدار و قابل تکرار است. اگر شرایط ساخت نوسان داشته باشد - حتی اندکی - ابعاد قطعات تغییر می کند.

در اینجا نحوه قالبگیریهای سطح بالا نحوه بهینهسازی فرآیند برای حفظ تلورانسهای دقیق است.

1. قالب گیری علمی (قالب ریزی جدا شده)

روش قالبگیری "مکتب قدیمی" شامل پر کردن قالب با بیشترین سرعت ممکن تا زمانی که پر شود، اغلب بر اساس یک تنظیم فشار مداوم است. این ناسازگار است.

قالب های دقیق مدرن استفاده می کنند قالب گیری علمی (اغلب قالب گیری جدا شده نامیده می شود). این تکنیک فرآیند قالبگیری را به دو مرحله مجزا تقسیم میکند تا حداکثر کنترل را به دست آورد:

- مرحله 1 (کنترل سرعت): قالب با استفاده از کنترل سرعت (سرعت) تا حدود 95-98 درصد ظرفیت پر می شود. این کار به سرعت انجام می شود تا از یخ زدن زودرس مواد اطمینان حاصل شود.

- مرحله 2 (کنترل فشار): دستگاه به کنترل فشار سوئیچ می کند تا 2-5٪ نهایی حفره را "بسته" کند. این مرحله بسته بندی انقباض را جبران می کند.

چرا این به تحمل ها کمک می کند: با جدا کردن این مراحل، قالبگیر میتواند دقیقاً میزان پلاستیک بستهبندی شده در قالب را در هر شات به دقت کنترل کند و تغییرات چگالی که باعث نوسان اندازه میشود را حذف کند.

2. جابجایی و خشک کردن مواد

شما نمی توانید قطعات دقیق را با مواد مرطوب قالب بزنید.

بسیاری از رزین های مهندسی (نایلون، PC، PET، ABS) هستند رطوبت سنجی یعنی رطوبت هوا را جذب می کنند. اگر پلاستیک مرطوب ذوب شود، آب به بخار تبدیل میشود و باعث ایجاد حفرهها و تخریب زنجیرههای مولکولی پلاستیک میشود.

- نتیجه: پلاستیک کمتر چسبناک می شود (روانتر) و باعث می شود قالب بیش از حد بسته شود یا چشمک بزند و ابعاد را تغییر دهد.

- رفع: قالب گیری های دقیق استفاده می کنند خشک کن های خشک کن برای حذف رطوبت تا نقطه شبنم خاص (به عنوان مثال -40 درجه سانتیگراد) قبل از اینکه مواد وارد دستگاه شوند.

3. کنترل های فرآیند پیشرفته

برای کلاس های تحمل "خوب" یا "دقت"، کنترل های استاندارد ماشین ممکن است کافی نباشد. از فناوری های پیشرفته برای نظارت بر محیط داخل خود قالب استفاده می شود.

-

سنسورهای فشار حفره درون قالب:

به جای اعتماد به گیج فشار دستگاه (که بسیار دور از قالب است)، سنسورها مستقیماً در داخل حفره قالب قرار می گیرند. آنها دقیقاً به دستگاه می گویند که چه زمانی قالب پر است و چه زمانی باید از Fill به Pack تبدیل شود. این به دستگاه اجازه می دهد تا در صورت تغییر کمی ویسکوزیته مواد، خود را در زمان واقعی تنظیم کند. -

خنک کننده منسجم:

قالبهای استاندارد از خطوط مستقیم آب حفر شده برای خنکسازی استفاده میکنند که میتواند «نقاط داغ» را در مناطق پیچیده ایجاد کند. خنکسازی منسجم از درجهای فلزی پرینت سه بعدی برای ایجاد کانالهای خنککننده استفاده میکند که برای پیروی از شکل دقیق قطعه، منحنی میشوند و میپیچند.- فایده: این تضمین میکند که هر میلیمتر قطعه دقیقاً با همان سرعت خنک میشود و عملاً تاب خوردگی و قفل شدن در تلورانسهای محکم را از بین میبرد.

4. تعمیر و نگهداری ابزار و کالیبراسیون

قالب یک ماشین متحرک است که به مرور زمان فرسوده می شود.

- تمیز کردن دریچه: همانطور که هوا از قالب خارج می شود، پسماندهایی در دریچه ها باقی می گذارد. اگر دریچهها مسدود شوند، هوا به دام میافتد و فشار برگشتی ایجاد میکند که از پر کردن کامل جزئیات پلاستیک جلوگیری میکند. این منجر به "شات های کوتاه" (قطعات کم حجم) می شود.

- پوشیدن خط جدایی: در طی هزاران چرخه، لبههای فولادی که قالب را آببندی میکنند، میتوانند فرسوده شوند و منجر به "فلش" (تراوش پلاستیک اضافی) شود. فلاش ضخامت قطعه را اضافه می کند و ابعاد آن را در سراسر خط جداسازی کاهش می دهد.

اندازه گیری و تایید تلورانس ها

تولید یک قسمت تنها نیمی از نبرد است. اثبات مطابقت با مشخصات مهندسی نیمی دیگر است. در صنایع با دقت بالا مانند پزشکی و خودرو، "به نظر خوب است" یک معیار کیفیت معتبر نیست.

تولیدکنندگان بسته به کلاس تحمل و نوع ویژگی، از یک رویکرد سطحی برای اندازهگیری (اندازهگیری) استفاده میکنند.

1. ماشینهای اندازهگیری مختصات (CMM)

را CMM استاندارد طلایی برای تایید تلورانس های قالب گیری تزریقی است. این دستگاه از یک کاوشگر لمسی بسیار حساس برای ضربه زدن فیزیکی به نقاط خاصی روی سطح قطعه استفاده می کند و آنها را در فضای سه بعدی نقشه برداری می کند.

- بهترین برای: ابعاد بحرانی با تلورانس های تنگ (به عنوان مثال، 0.05 ± میلی متر)، قطر سوراخ، و تحمل های هندسی مانند صافی یا موازی.

- را Limitation: از آنجا که از یک کاوشگر فیزیکی استفاده می کند، می تواند کند باشد. همچنین، برای مواد بسیار نرم (مانند TPE یا لاستیک)، فشار خود پروب ممکن است قطعه را تغییر دهد و باعث خوانش نادرست شود.

2. سیستم های اندازه گیری نوری و بینایی

برای قطعاتی که برای کاوشگر لمسی خیلی کوچک، خیلی انعطاف پذیر یا خیلی پیچیده هستند، از سیستم های نوری استفاده می شود. این سیستم ها از دوربین های با وضوح بالا و نرم افزار تشخیص لبه برای اندازه گیری ابعاد بدون لمس فیزیکی قطعه استفاده می کنند.

- بهترین برای:

- قطعات نرم / انعطاف پذیر: اندازه گیری مهر و موم لاستیکی بدون تغییر شکل آن.

- جزئیات کوچک: ویژگی های میکرو قالب گیری نامرئی با چشم غیر مسلح.

- سرعت: اندازهگیری فوراً چند بعد در یک «عکس فوری» (به عنوان مثال، بررسی هر 4 محل سوراخ به طور همزمان).

3. اسکن توموگرافی کامپیوتری (CT).

این پیشروی مترولوژی قالب گیری تزریقی است. سی تی اسکن از اشعه ایکس برای ایجاد یک مدل سه بعدی کامل از قطعه - هم در داخل و هم در خارج استفاده می کند.

- چرا این یک تغییر دهنده بازی است:

- تایید داخلی: آن است فقط روشی غیر مخرب برای اندازهگیری ویژگیهای داخلی، مانند ضخامت دیواره یک قسمت توخالی یا رزوههای داخلی یک اتصال لور پزشکی.

- تشخیص عیب: میتواند داخل پلاستیک را ببیند تا حفرههای پنهان (حبابهای هوا) را که قطعه را ضعیف میکنند، تشخیص دهد، حتی اگر ابعاد بیرونی کامل باشد.

- پوشش بخشی به CAD: را software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. سنجش عملکردی (لوازم برو / بدون رفتن)

در حالی که CMM ها داده ها را ارائه می دهند، گاهی اوقات فقط باید بدانید: "آیا مناسب است؟"

برای تولید با حجم بالا، قالبگیران اغلب سفارشی میسازند فیکسچرها را بررسی کنید . این بلوکها یا پایههای فلزی با ماشینکاری دقیق هستند که قسمت جفتگیری را تقلید میکنند.

- برو/نه برو: اگر قطعه در فیکسچر قرار بگیرد، عبور می کند. اگر این کار را نکرد، شکست می خورد.

- سرعت: این به اپراتورها اجازه می دهد تا 100٪ قطعات را در خط تولید بلافاصله پس از بیرون ریختن از دستگاه بررسی کنند و اطمینان حاصل کنند که یک رانش فرآیند فوراً گرفته می شود.

ملاحظات هزینه و انتخاب تحمل

راre is a fundamental rule in manufacturing: دقت هزینه دارد.

درک رابطه بین تلورانس تنگی و هزینه تولید برای مدیران پروژه و طراحان حیاتی است. یک اشتباه رایج این است که یک پتو "تحمل محکم" را برای کل نقاشی اعمال کنید، که می تواند هزینه یک قالب را به طور غیر ضروری دو یا سه برابر کند.

1. رابطه بین تحمل و هزینه

را cost of achieving a tolerance is not linear; it is نمایی .

- تلورانس های تجاری (± 0.1 میلی متر - 0.3 ± میلی متر): راse are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- تلورانس های دقیق (± 0.05 میلی متر): برای حفظ این محدوده، سازنده قالب باید از فرآیندهای کندتر EDM (ماشینکاری تخلیه الکتریکی)، فولاد با عیار بالاتر استفاده کند و قالبگیر باید چرخههای آهستهتری را برای اطمینان از پایداری حرارتی اجرا کند.

- دقت فوق العاده (± 0.01 میلی متر): این به تجهیزات تخصصی میکرو قالب گیری، اتاق های بازرسی کنترل شده با آب و هوا و بازرسی 100 درصدی نیاز دارد. هزینه می تواند باشد 5 برابر تا 10 برابر خط پایه

2. متعادل کردن دقت و مقرون به صرفه بودن

برای بهینه سازی بودجه بدون کاهش کیفیت، از a "تحمل مبتنی بر ریسک" استراتژی:

- شناسایی ویژگی های حیاتی (CtF): تلرانس های تنگ را تعیین کنید فقط به ویژگیهای مهم مانند اتصالات محکم، سوراخهای یاتاقان و سطوح آببندی.

- بقیه را شل کنید: برای ویژگیهای غیر بحرانی مانند دندهها، ضخامت دیواره بیرونی یا سطوح تزئینی، از تلورانسهای تجاری استاندارد استفاده کنید. این به قالبساز یک «پنجره فرآیندی» گستردهتر میدهد تا قطعات خوب را به طور کارآمد تولید کند.

مطالعات موردی: نمونه های دنیای واقعی

برای اینکه این اصول را در عمل ببینیم، بیایید ببینیم که صنایع مختلف چگونه به تحمل ها برخورد می کنند.

تجهیزات پزشکی (دقت بالا)

- کاربرد: صفحه تنظیم دوز روی قلم انسولین.

- استراتژی تحمل: برای اطمینان از دریافت دوز صحیح دارو، به تلرانس های بسیار محکم (0.02 ± میلی متر) روی دندان های دنده داخلی نیاز دارد.

- مبادله: هزینه قالب بالا و زمان چرخه کندتر پذیرفته می شود زیرا ایمنی بیمار در اولویت است. موادی مانند PEEK یا پلی کربنات برای پایداری استفاده می شود.

قطعات خودرو (دقیق ترکیبی)

- کاربرد: پنل داخلی درب ماشین.

- استراتژی تحمل:

- گیره های نصب: تحمل محکم برای اطمینان از اینکه پانل بدون لرزش بر روی قاب فلزی میچسبد.

- کانتور سطح: تحمل کمتر در منحنی های پلاستیکی بزرگ. انعطاف پذیری مواد باعث می شود تا با بدنه خودرو مطابقت داشته باشد.

- مبادله: تمرکز بر "تناسب و پایان" به جای دقت در سطح میکرون است.

لوازم الکترونیکی مصرفی (تمرکز آرایشی و بهداشتی)

- کاربرد: یک محفظه کنترل از راه دور تلویزیون.

- استراتژی تحمل: را most critical tolerance is the مناسب خط جدایی بین نیمه بالا و پایین اگر تلرانس خاموش باشد، کاربر یک لبه تیز را احساس می کند.

- مبادله: مهندسان به جای دقت ابعاد داخلی بر روی تلورانس های "شکاف و تراز" تمرکز می کنند.

نتیجه گیری

نکات کلیدی در مورد تحمل قالب گیری تزریقی

قالب گیری تزریقی رقص پیچیده ای از گرما، فشار و علم مواد است. در حالی که ابعاد "کامل" از لحاظ نظری غیرممکن است، قابل پیش بینی ابعاد با رویکرد صحیح قابل دستیابی است.

- پتانسیل دیکته مواد: شما نمی توانید همان تلورانس را روی پلی پروپیلن (انقباض زیاد) مانند پلی کربنات (کم انقباض) داشته باشید.

- طراحی “Seel Safe”: همیشه قالب را طوری طراحی کنید که امکان جداسازی فلز را فراهم کند. این ارزان ترین بیمه نامه در برابر شکست های تحمل است.

- کنترل فرآیند پادشاه است: یک قالب دقیق بدون فرآیند پایدار بی فایده است. تکنیک هایی مانند قالب گیری جدا شده و قالب گیری علمی برای ثبات ضروری هستند.

- زودتر ارتباط برقرار کنید: را most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

روندهای آینده در تولید دقیق

از آنجایی که صنایعی مانند Micro-Fluidics و Wearable Tech رشد میکنند، تقاضا برای دقت مرزهای امکانپذیر را افزایش میدهد.

- قالب های هوشمند: قالبهایی مجهز به حسگرهای مبتنی بر هوش مصنوعی که فشار تزریق را در زمان واقعی تنظیم میکنند تا تغییرات مواد را جبران کند.

- قالب گیری میکرو: را ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

با درک محدودیتها و قابلیتهای فرآیند قالبگیری تزریقی، مهندسان میتوانند قطعاتی را طراحی کنند که نه تنها قابل ساخت هستند، بلکه کاربردی، مقرونبهصرفه و با کیفیت هستند.

سوالات متداول (سؤالات متداول)

1. تحمل استاندارد برای قالب گیری تزریقی چیست؟

راre is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0.1 میلی متر تا 0.25 ± میلی متر برای قطعات کوچک تا متوسط برای قطعات با دقت بالا، تلرانس ها را می توان به ± سفت کرد 0.05 میلی متر ، اگرچه این هزینه را به میزان قابل توجهی افزایش می دهد.

2. کدام ماده پلاستیکی بیشترین تحمل را دارد؟

رزین های آمورف با نرخ انقباض پایین بهترین تلرانس ها را دارند.

- بهترین: پلیمر کریستال مایع (LCP) ، پلی کربنات (PC) ، ABS ، and PEEK .

- با پرکننده ها بهتر است: اضافه کردن الیاف شیشه یا فیبر کربن به هر ماده ای (حتی نایلون یا PP) به طور قابل توجهی انقباض را کاهش می دهد و کنترل تحمل را بهبود می بخشد.

3. چرا قسمت قالب گیری تزریقی من کوچکتر از طرح است؟

این به احتمال زیاد به دلیل انقباض . تمام پلاستیک ها با سرد شدن منقبض می شوند. اگر طراح قالب "نرخ انقباض" ماده خاص شما را به طور دقیق محاسبه نکرده باشد و قالب را برای جبران آن افزایش ندهد، قسمت نهایی کمتر از اندازه خواهد بود. همچنین می تواند ناشی از کم باشد فشار بسته بندی در طول فرآیند قالب گیری

4. آیا می توانم به "تحمل صفر" در قطعات پلاستیکی دست پیدا کنم؟

خیر. "تحمل صفر" از نظر فیزیکی در هر فرآیند تولیدی، به ویژه در مورد پلاستیک، غیرممکن است. پلاستیک به دما و رطوبت حساس است. قسمتی که در اتاق سرد اندازه گیری می شود با قسمتی که در اتاق گرم اندازه گیری می شود متفاوت است. همیشه باید محدوده قابل قبولی را تعریف کنید (به عنوان مثال 0.02 ± میلی متر).

5. چگونه می توانم قسمت تاب خورده را که خارج از تحمل است تعمیر کنم؟

تاب خوردگی معمولاً به دلیل خنک شدن ناهموار ایجاد می شود.

- رفع طراحی: اطمینان حاصل کنید ضخامت دیوار یکنواخت است . جدا کردن بخش های ضخیم می تواند کمک کننده باشد.

- اصلاح فرآیند: را تنظیم کنید زمان خنک شدن یا ensure the mold temperature is consistent on both the cavity and core sides.

- رفع ابزار: اضافه کنید خنک کننده منسجم کانال هایی به قالب برای هدف قرار دادن نقاط داغ.

6. تفاوت بین ISO 2768 و ISO 20457 چیست؟

- ISO 2768 یک استاندارد تحمل عمومی است که در درجه اول برای قطعات فلزی ماشینکاری شده . اغلب به اشتباه روی پلاستیک ها اعمال می شود.

- ISO 20457 (DIN 16901 سابق) استاندارد خاصی برای قطعات پلاستیکی تزریقی ، accounting for molding variables like shrinkage and elasticity. You should always reference ISO 20457 for plastic components.

7. آیا ضخامت دیوار بر تحمل تأثیر می گذارد؟

بله، به طور قابل توجهی. دیوارهای ضخیم تر بیشتر کوچک می شوند و مستعد ابتلا هستند علائم سینک و فضاهای خالی . ضخامت دیواره ناسازگار باعث می شود تاب . یکنواخت نگه داشتن دیوارها و نسبتاً نازک (معمولاً 2 تا 3 میلی متر) بهترین راه برای اطمینان از ابعاد ثابت است.