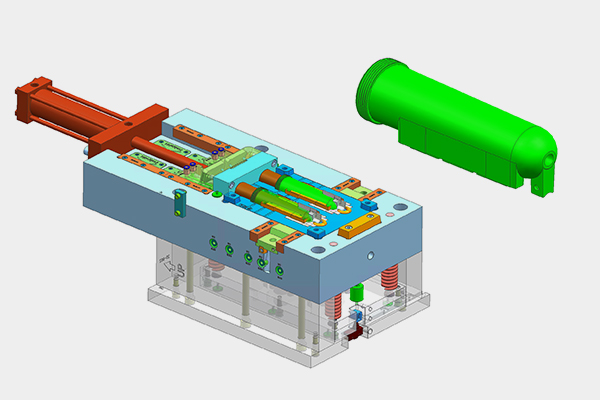

تزریق:

در مرحله تزریق ، مواد - پلاستیک اغلب در مورد بیشتر فرآیندهای قالب سازی تزریق - ابتدا به یک بشکه گرم شده تغذیه می شوند ، جایی که ذوب می شود و به یک مایع تبدیل می شود. سپس با استفاده از یک پیچ یا مکانیسم پیستون که فشار بالایی دارد ، این ماده از طریق نازل به داخل حفره قالب مجبور می شود. فشار بالا تضمین می کند که مواد مذاب به طور کامل در هر جزئیات قالب جریان می یابد و آن را به طور کامل پر می کند.

سرعت و فشاری که در آن مواد تزریق می شوند ، عوامل مهمی هستند که بر کیفیت قسمت تمام شده تأثیر می گذارد ، زیرا فشار بیش از حد ممکن است منجر به پر شدن قالب ناقص شود ، در حالی که فشار بیش از حد می تواند باعث نقصی مانند فلش یا تار شود. هنگامی که مواد حفره را پر کردند ، قالب می تواند به مرحله خنک کننده ادامه یابد.

خنک کننده:

مرحله خنک کننده بسیار مهم است زیرا شکل ، قدرت و ظاهر قسمت قالب را تعیین می کند. پس از پر شدن قالب با مواد مذاب ، قبل از بیرون کشیدن قسمت ، به زمان خنک و جامد نیاز دارد. زمان خنک کننده بسته به چندین عامل متفاوت است:

نوع مواد: مواد مختلف نرخ خنک کننده متفاوتی دارند. به عنوان مثال ، ترموپلاستیک مانند پلی اتیلن سریعتر از ترموست ها مانند رزین های فنولیک خنک می شود. مواد با هدایت حرارتی بالاتر نیز سریعتر خنک می شوند.

ضخامت قسمت: قطعات ضخیم تر طول می کشد تا خنک شود زیرا گرما باید از مرکز قسمت به سطح بیرونی حرکت کند. قطعات نازک تر سریعتر خنک می شوند.

طراحی قالب: قالب خود نقش بزرگی دارد. قالب هایی با انتقال حرارت بهتر (مانند آنهایی که دارای کانال های خنک کننده هستند که برای کمک به از بین بردن گرما طراحی شده اند) به این قسمت اجازه می دهد تا سریعتر و یکنواخت تر خنک شود ، که به کاهش نقص مانند پیچ و تاب کمک می کند.

میزان خنک کننده: خنک شدن خیلی سریع می تواند باعث فشارهای داخلی در مواد شود و منجر به مشکلی مانند ترک یا کوچک شدن شود. از طرف دیگر ، خنک کردن خیلی آهسته ممکن است منجر به زمان چرخه طولانی تر شود و باعث کاهش کارایی شود.

این یک تعادل ظریف است ، زیرا خنک کننده مناسب تضمین می کند که این قسمت ابعاد خود را حفظ کرده و پیچیده و تغییر شکل نمی یابد. تولید کنندگان به طور معمول از یک منحنی خنک کننده برای بهینه سازی فرآیند و به حداقل رساندن زمان تولید و در عین حال اطمینان از نتایج با کیفیت بالا استفاده می کنند.

دهانه قالب

مرحله همه چیز در مورد آزاد کردن قسمت با خیال راحت و هموار پس از خنک شدن و جامد شدن است. در اینجا نحوه عملکرد آن آورده شده است:

باز شدن قالب: پس از خنک شدن قسمت به اندازه کافی ، دو نیمه قالب (هسته و حفره) از هم جدا می شوند. این کار توسط مکانیسم باز قالب انجام می شود ، که بسته به نوع دستگاه قالب گیری تزریق می تواند توسط سیستم های هیدرولیک ، پنوماتیک یا مکانیکی تأمین شود.

مکانیسم بیرون کشیدن: اکثر قالب ها مجهز به یک سیستم اگزکتور (اغلب با استفاده از پین های اژکتور) هستند که به بیرون کشیدن قسمت از قالب کمک می کند. این پین ها معمولاً در نیمه متحرک قالب قرار دارند. هنگامی که قالب باز می شود ، پین های اگزکتور یا مکانیسم های دیگر در مقابل قسمت فشار می یابند تا آن را بیرون بیاورند. طراحی پین های اگزکتور برای جلوگیری از آسیب رساندن به قطعات ظریف یا پیچیده بسیار مهم است ، زیرا آنها باید به گونه ای فشار بیاورند که باعث تغییر شکل یا علائم نشود.

ملاحظات طراحی قالب: قالب باید با ویژگی های خاص مانند زاویه های پیش نویس (زاویه های جزئی در سطح قسمت) طراحی شود تا امکان حذف آسانتر فراهم شود. اگر بخشی از هندسه پیچیده یا زیربناها (ویژگی هایی که نمی توان مستقیماً از قالب آزاد نشود) ، قالب ممکن است شامل اقدامات جانبی ، بالابرها یا کشویی باشد تا اجازه دهد قسمت بدون آسیب از آن خارج شود.

دست زدن به قسمت: پس از بیرون کشیدن ، بسته به پیچیدگی و اندازه قسمت ، ممکن است به طور خودکار با استفاده از بازوهای رباتیک یا به صورت دستی برداشته شود. در این مرحله ، این قسمت ممکن است برای عملیات ثانویه مانند پیرایش یا مونتاژ آماده باشد.

تخلیه

مرحله بیرون کشیدن آخرین مرحله است که قسمت پس از خنک شدن و جامد شدن آن از قالب خارج می شود. این جایی است که سیستم طراحی و بیرون زدگی قالب واقعاً بازی می شود تا اطمینان حاصل شود که این قسمت با خیال راحت و کارآمد آزاد می شود. در اینجا یک نگاه دقیق تر وجود دارد:

پین های اگزکتور: متداول ترین مکانیسم بیرون کشیدن شامل پین های اژکتور است که میله های کوچکی هستند که در قالب قرار دارند. وقتی قالب باز می شود ، این پین ها به سمت قسمت فشار می آورند و آن را از حفره بیرون می آورند. پین ها با دقت قرار گرفته اند تا از ترک علائم یا آسیب رساندن به قسمت خودداری کنند.

صفحات بیرون کشیدن: برخی از قالب ها از یک صفحه بیرون کشیدن استفاده می کنند ، که کل قسمت را به جلو از قالب حرکت می دهد. این اغلب برای قطعات بزرگتر یا پیچیده تر که نیاز به نیروی بیشتر یا نوع دیگری از مکانیسم فشار دارند استفاده می شود.

بیرون زدگی هوا: در بعضی موارد می توان از هوای فشرده شده برای کمک به از بین بردن قطعات از قالب استفاده کرد. این امر به ویژه برای قطعات کوچکتر یا قطعات با دیوارهای نازک مفید است که برای بیرون راندن به نیروی زیادی احتیاج ندارند. هوا به بیرون کشیدن قسمت کمک می کند و خطر آسیب را کاهش می دهد.

اشکال بخش پیچیده: برای قطعاتی که دارای زیر بغل یا اشکال پیچیده هستند ، سیستم های اژکتور ممکن است پیچیده تر باشند. از ویژگی هایی مانند اقدامات جانبی ، آسانسور یا اسلایدها برای انتقال قطعات از قالب به گونه ای استفاده می شود که به آنها آسیب نرساند. این ویژگی های اضافی به قطعاتی کمک می کند که به دلیل هندسه آنها نمی توانند مستقیماً در یک خط مستقیم بیرون بیایند.

ملاحظات سایش قالب: با گذشت زمان ، پین های اگزکتور و سایر اجزای بیرون زدگی ممکن است به دلیل نیروهای درگیر از بین بروند. تعمیر و نگهداری منظم و طراحی مناسب قالب به به حداقل رساندن سایش و پارگی کمک می کند ، و اطمینان حاصل می شود که روند صاف و کارآمد باقی می ماند.

پس از بیرون کشیدن قسمت ، ممکن است بسته به استفاده در نظر گرفته شده ، مراحل پس از پردازش ، مانند برش مواد اضافی ، تمیز کردن یا مونتاژ را انجام دهد .