بافت قالب و نحوه عملکرد آن چیست

بافت قالب ، که به عنوان سطح سطح نیز شناخته می شود ، به اصلاح عمدی سطح حفره قالب تزریق برای انتقال یک پایان خاص و با طرح بر روی قسمت پلاستیکی نهایی اشاره دارد. این روند چیزی بیش از زیبایی شناسی است. این یک تصمیم طراحی و مهندسی است که بر ظاهر ، احساس و عملکرد یک محصول تأثیر می گذارد.

اصل اساسی ساده است: سطح قسمت پلاستیکی ماکت دقیقی از سطح داخلی قالب است. با تغییر حفره فولادی قالب ، می توانیم به انواع باورنکردنی بافت ، از سطوح براق بالا گرفته تا مات و الگوهای پیچیده دست یابیم.

این روند به طور معمول شامل این مراحل است:

-

تهیه قالب : قالب برای اولین بار در هندسه نهایی قسمت ساخته شده است. سپس سطح با دقت تمیز می شود و برای اطمینان از بافت یکنواخت آماده می شود.

-

کاربرد بافت : یک فرآیند تخصصی ، معمولاً اچ شیمیایی یا حکاکی لیزر ، برای ایجاد الگوی مورد نظر استفاده می شود. اچینگ شیمیایی از اسید برای حل و ایجاد الگویی در فولاد استفاده می کند ، در حالی که حکاکی لیزر از یک پرتو لیزر بسیار متمرکز برای آلودگی یا ذوب شدن مواد با دقت شدید استفاده می کند.

-

قالب تزریقی : پلاستیک مذاب تحت فشار زیاد به حفره قالب بافتی تزریق می شود. فشار بالا تضمین می کند که پلاستیک هر جزئیات میکروسکوپی بافت را پر می کند.

-

تکرار : همانطور که پلاستیک خنک می شود و جامد می شود ، کاملاً با سطح بافت قالب مطابقت دارد.

-

تخلیه : قسمت تمام شده که اکنون دارای نسخه ای بی عیب و نقص از بافت قالب است ، بیرون می رود.

نمای کلی از مزایا

استفاده استراتژیک از بافت قالب طیف گسترده ای از مزایا را ارائه می دهد که فراتر از زیبایی شناسی ساده است:

-

تقویت زیبایی : بافت ها می توانند ظاهری و احساس ممتاز ایجاد کنند و باعث می شود محصولات گران تر و بادوام تر به نظر برسند. آنها همچنین می توانند یک مارک یا خط تولید را متمایز کنند.

-

قابلیت بهبود یافته : بافت ها می توانند گرفتن بهتر (به عنوان مثال ، روی دستگیره های ابزار یا دستگاه های پزشکی) ، کاهش تابش خیره کننده روی سطوح براق (به عنوان مثال ، روی پانل های داشبورد یا محفظه های الکترونیکی) و بازخورد لمسی را بهبود بخشند.

-

مخفی کردن نواقص : یک سطح بافت برای پنهان کردن خراش های جزئی ، اسکوف ها و سایر نقص های آرایشی که ممکن است در طی فرآیند تولید یا کنترل رخ دهد بسیار عالی است. همچنین می تواند به پنهان کردن خطوط جریان ، علائم سینک یا سایر نقایص قالب کمک کند.

-

دوام افزایش یافته است : برخی از بافت ها می توانند مقاومت در برابر خراش و سایش را تقویت کنند و طول عمر محصول را طولانی تر کنند.

-

کمک : در بعضی موارد ، یک بافت با دقت انتخاب شده می تواند با شکستن مهر و موم خلاء بین قسمت و قالب ، به ویژه در سطوح بزرگ و مسطح ، به کاهش دفع کمک کند.

انواع بافت قالب تزریق

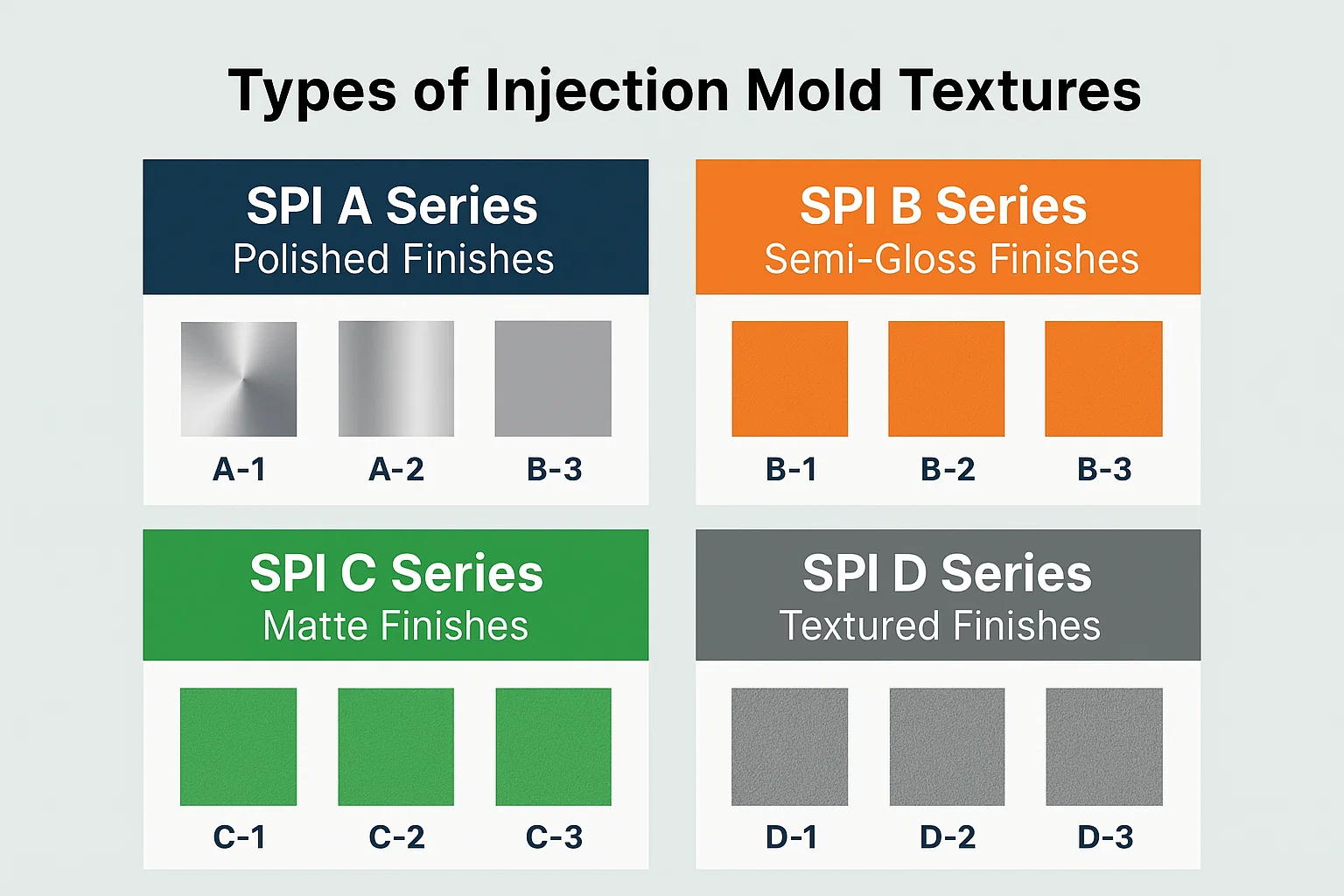

دنیای بافت های قالب تزریق بسیار گسترده است ، اما توسط سیستمی که توسط انجمن صنعت پلاستیک (SPI) ایجاد شده است ، تا حد زیادی استاندارد شده است. درک این استانداردها برای تعیین دقیق دقیق مورد نیاز برای یک قسمت بسیار مهم است.

SPI (انجمن صنعت پلاستیک) استانداردهای پایان

سیستم SPI بر اساس روشی که برای دستیابی به آنها و ظاهر حاصل از آنها به کار می رود ، از پایان می یابد ، از یک سطح بسیار جلا و آینه مانند تا یک بافت کسل کننده و مات. این استانداردها به چهار گروه اصلی (A ، B ، C و D) تقسیم می شوند که هر کدام دارای سه پایه زیر هستند.

-

سری SPI-A (پایان های جلا) اینها صاف ترین و بازتابنده ترین پایان ها هستند که با پرداخت قالب با پودر الماس حاصل می شود. آنها برای برنامه هایی که نیاز به وضوح بالا ، براق یا پایان آینه دارند ، ایده آل هستند.

-

A-1 : بالاترین پایان ممکن ، جلا با یک الماس 3 میکرون. این یک پایان نوری واقعی است که برای لنزها ، آینه ها و قطعات شفاف استفاده می شود.

-

A-2 : جلا با یک بوف الماس 6 میکرون. براق بالایی ، رایج برای محفظه های الکترونیکی مصرفی و محصولات پلاستیکی پاک ارائه می دهد.

-

A-3 : جلا با یک الماس 15 میکرون. هنوز هم بسیار براق ، برای طیف گسترده ای از قسمت هایی که سطح بازتاب با کیفیت بالا و با کیفیت بالا مورد استفاده قرار می گیرد ، استفاده می شود.

-

-

سری SPI-B (پایان های نیمه براق) این اتمام با صیقل دادن با کاغذ ماسه ریز ریز ایجاد می شود و در نتیجه سطح کمی بازتابنده نسبت به سری A ایجاد می شود. آنها براق خوبی دارند اما مانند آینه نیستند.

-

ب 1 : با سنگ 400 گرمی جلا داده شد. این یک پایان بسیار متداول است ، و یک براق نیمه براق در قسمت هایی مانند محفظه های لوازم خانگی و وسایل پزشکی ارائه می دهد.

-

B-2 : با سنگ 320 گرمی جلا داده شد. یک پایان نیمه براق کمی تصفیه شده.

-

ب -3 : با سنگ 220 گرمی جلا داده شد. یک سطح خوب و غیر بازتاب ارائه می دهد.

-

-

سری SPI-C (پایان مات) اینها پایان های مات و مات و غیر براق است که توسط سنگ سنگی ایجاد شده است. آنها برای کاهش تابش خیره کننده بسیار عالی هستند و اغلب در قسمت هایی که باید به طور مکرر مورد استفاده قرار می گیرند استفاده می شوند.

-

ج : سنگی با یک سنگ 220 گرم ، بافتی یکنواخت و مات را ارائه می دهد.

-

ج 2 : سنگی با یک سنگ 180 گرم. یک مات کمی درشت تر.

-

ج 3 : سنگی با یک سنگ 150 گرم. درشت ترین پایان مات.

-

-

سری SPI-D (پایان های کسل کننده/بافت) پایان سری D کسل کننده ترین است که با انفجار رسانه ای حاصل می شود. این فرآیند از ذرات کوچک شیشه یا ماسه ای برای ایجاد یک سطح بافتی و غیر تأمل استفاده می کند.

-

D-1 : با یک مهره شیشه ای شماره 11 منفجر شد. بهترین بافت های منفجر شده ، یک پایان بسیار یکنواخت و کسل کننده را فراهم می کند.

-

D-2 : با مهره شیشه ای شماره 12 منفجر شد. پایان کمی بافت دار و کسل کننده.

-

D-3 : با انفجار شن و ماسه #240 منفجر شد. درشت ترین پایان SPI ، که در هنگام حداکثر کسل کننده و احساس لمسی مورد استفاده قرار می گیرد.

-

تکنیک های بافتی

فراتر از استانداردهای SPI ، که در درجه اول تعریف می کند نتیجه ، مختلف وجود دارد تکنیک ها برای استفاده از بافت در قالب استفاده می شود.

-

اچ شیمیایی : این سنتی ترین روش است. سطح قالب با یک ماسک حساس به عکس پوشیده شده است و منفی عکاسی از الگوی بافت مورد نظر در بالا قرار می گیرد. سپس قالب در معرض نور UV قرار می گیرد ، که ماسک را در مناطق غیرمترقبه سخت می کند. سپس یک محلول اسیدی برای "اچ" اعمال می شود یا در فولاد در معرض غذا می خورید و بافت را ایجاد می کند.

-

مزایا : می تواند بافت های پیچیده ، مفصلی و عمیق ایجاد کند. مناسب برای سطوح بزرگ.

-

محدودیت ها : دقیق تر از لیزر ، کنترل یکنواختی عمق دشوار است و از مواد شیمیایی خشن استفاده می کند.

-

-

حکاکی لیزر : روشی مدرن و بسیار دقیق که از یک پرتو لیزر متمرکز برای سوزاندن یا الگوی بافت به طور مستقیم بر روی سطح قالب استفاده می کند.

-

مزایا : بسیار دقیق ، امکان الگوهای هندسی پیچیده ، آرم ها و بافت های میکرو را فراهم می کند. از مواد شیمیایی استفاده نمی شود.

-

محدودیت ها : می تواند برای سطوح بسیار بزرگ کندتر باشد ، ممکن است گرانتر از اچ شیمیایی باشد.

-

-

بافت مکانیکی : این تکنیک شامل استفاده از ابزارهایی برای ایجاد فیزیکی بافت است. این می تواند شامل انفجار ساینده (مانند سری طلسم) یا استفاده از ابزارهای برش تخصصی باشد. این اغلب برای بافت های ساده تر و یکنواخت تر استفاده می شود.

-

تکنیک های دیگر :

-

EDM (ماشینکاری تخلیه الکتریکی) : از الکترود برای ایجاد تخلیه که سطح قالب را از بین می برد ، استفاده می کند و یک بافت منحصر به فرد "درخشش" ایجاد می کند.

-

انفجار رسانه ای : یک اصطلاح کلی تر برای انفجار با رسانه های مختلف (به عنوان مثال ، مهره های شیشه ای ، پوسته های گردو) برای دستیابی به یک مات مات یا بافت مورد نظر.

-

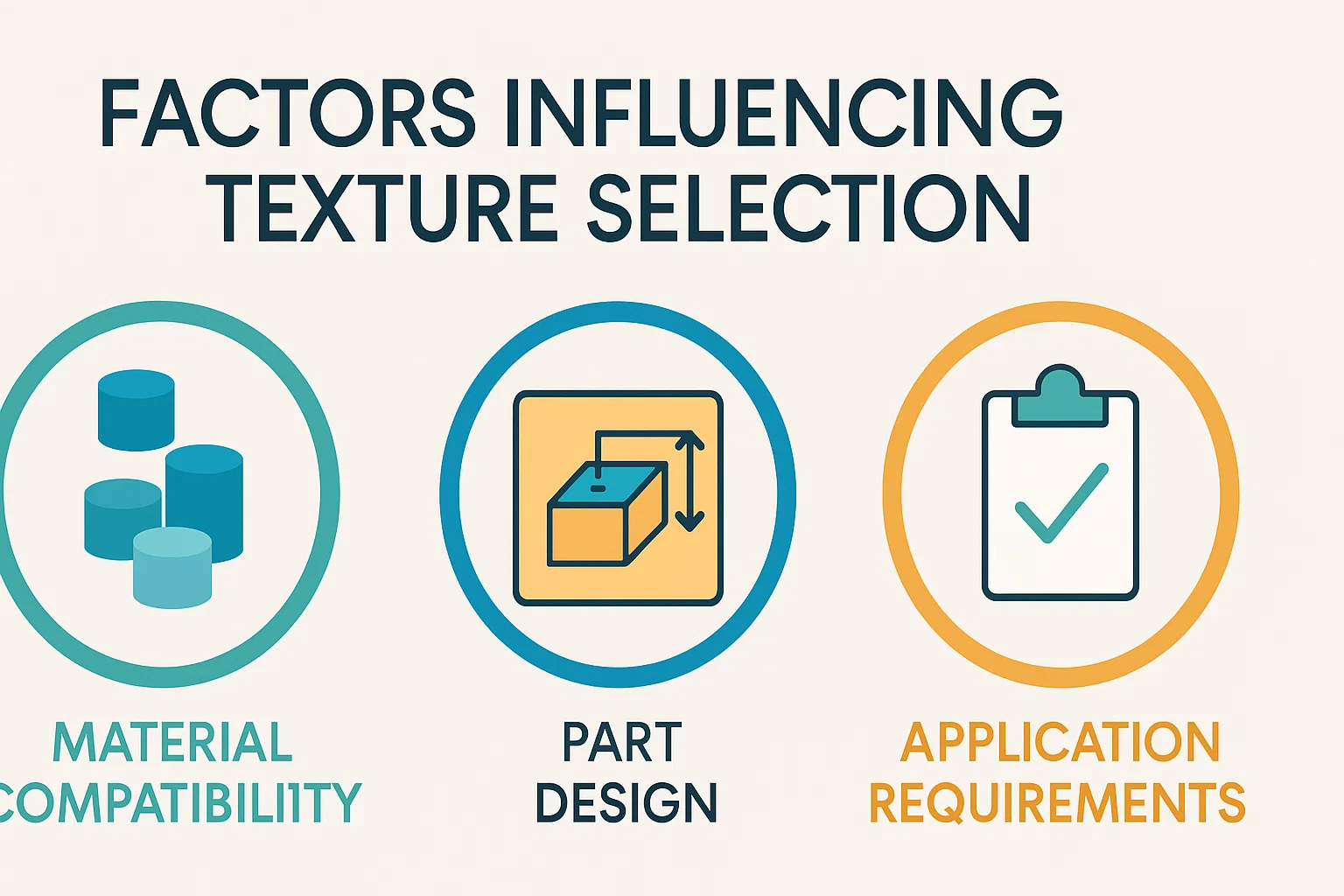

عوامل مؤثر در انتخاب بافت

انتخاب بافت قالب مناسب برای بخشی ، یک تصمیم مهم است که زیبایی شناسی ، عملکرد و محدودیت های تولید را متعادل می کند. فرآیند انتخاب به ندرت یک رویکرد یک اندازه متناسب است و به سه عامل اصلی بستگی دارد: مواد قسمت ، طراحی آن و الزامات کاربرد نهایی آن.

سازگاری مواد

نوع پلاستیک مورد استفاده در فرآیند قالب گیری تزریق یک نکته اصلی است. مواد مختلف نسبت به بافت متفاوت واکنش نشان می دهند ، و برخی بافت بهتر از سایرین هستند.

-

پلی پروپیلن (PP) و پلی اتیلن (PE) : اینها پلاستیک های نرم و نیمه کریستالی هستند که می توانند برای بافت عمیق چالش برانگیز باشند. آنها تمایل به "بیرون آمدن" از بافت در هنگام قالب بندی دارند که می تواند منجر به پایان کمتر شود. بافت های درشت تر به طور کلی در این مواد مؤثر هستند.

-

آکریلونیتریل بوتادین استایرن (ABS) : ABS یک ماده عالی برای بافت است. ساختار آمورف و خاصیت جریان خوب آن به آن امکان می دهد حتی جزئیات دقیق را ضبط کند ، و آن را به یک انتخاب محبوب برای قطعات با بافت های پیچیده مانند خانه های الکترونیکی مصرفی تبدیل می کند.

-

پلی کربنات (PC) : PC ماده دیگری است که بافت را به خوبی نگه می دارد ، به خصوص برای اتمام مات. با این حال ، دمای پردازش بالای آن برای جلوگیری از علائم استرس به طراحی و پردازش قالب دقیق نیاز دارد.

-

پلی اتیلن با چگالی بالا (HDPE) : مشابه PP ، HDPE برای بافت دشوار است. این بافت ممکن است کمتر تیز به نظر برسد و می تواند ظاهری کمی براق یا مومی داشته باشد.

طراحی جزئی

هندسه قسمت خود تأثیر قابل توجهی در کاربرد و کیفیت بافت دارد.

-

زاویه های پیش نویس : یک زاویه پیش نویس ، ضخامت جزئی است که به بخشی طراحی شده است تا امکان بیرون کشیدن آسانتر از قالب فراهم شود. بافت ها ، به ویژه رنگهای عمیق تر ، می توانند اصطکاک بین قسمت و دیوار قالب را افزایش دهند. برای جلوگیری از مسائل مربوط به سوء استفاده ، برای قطعات دارای سطوح بافتی باید پیش نویس زاویه افزایش یابد. یک قانون خوب این است که حداقل 1 درجه پیش نویس را برای هر 0.001 اینچ عمق بافت اضافه کنید.

-

شعاع و گوشه : بافت ها می توانند در مناطقی با شعاع کوچک یا گوشه های تیز شسته یا ناهموار ظاهر شوند. برای اطمینان از انتقال تمیز ، اغلب برای مشخص کردن شعاع صاف و بدون بافت ضروری است.

-

یکسان بودن : در نظر گرفتن خط فراق و هرگونه خاموش شدن قالب احتمالی هنگام بافت بسیار مهم است. برای جلوگیری از ناسازگاری های قابل مشاهده ، بافت باید به طور یکنواخت در کل سطح اعمال شود.

الزامات درخواست

استفاده نهایی از محصول نشان می دهد که آیا بافت باید زیبایی شناسی ، عملکرد یا هر دو را در اولویت قرار دهد.

-

ملاحظات زیبایی شناسی : آیا این قسمت باید لوکس ، ناهموار یا براق به نظر برسد؟ یک براق SPI A-1 پایان ممکن است برای یک لنز شفاف مناسب باشد ، در حالی که جریمه است SPI B-2 یا ج پایان مات برای یک جزء داشبورد برای کاهش تابش خیره کننده ایده آل خواهد بود.

-

الزامات عملکردی :

-

چنگک : برای محصولاتی مانند دستگیره ابزار ، ابزارهای پزشکی یا کالاهای ورزشی ، بافت عمیق تر و لمسی (مانند SPI D پایان) برای تهیه یک چنگال ایمن و جلوگیری از لغزش ضروری است.

-

مقاومت و خراش های مخفی را بپوشید : یک سطح بافت به طور طبیعی بخشنده تر از یک جلا است. محصولی که شاهد استفاده سنگین مانند یک ابزار باغ یا یک تکه چمدان باشد ، از بافتی قوی که می تواند خراش های جزئی و لکه های جزئی را پنهان کند ، بهره مند می شود.

-

کاهش تابش : برای اجزای موجود در فضای داخلی خودرو یا حاشیه تلویزیون ، یک مات برای از بین بردن بازتاب های حواس پرتی بسیار مهم است.

-

کاربردهای بافت قالب تزریق

تطبیق پذیری بافت قالب تزریق در استفاده گسترده آن در صنایع بی شماری مشهود است. از دادن فضای داخلی خودرو احساس لوکس و اطمینان از داشتن یک دستگاه پزشکی دارای چنگال بدون لغزش ، بافت یک عنصر طراحی کلیدی است.

صنعت خودرو

بخش خودرو یک کاربر اصلی بافت قالب است ، در درجه اول برای جذابیت زیبایی شناسی و عملکرد عملکردی.

-

اجزای داخلی : از بافت ها در داشبورد ، پانل های درب و کنسول های مرکزی برای کاهش تابش خیره کننده و ایجاد یک پایان با کیفیت بالا و غیر بازتاب استفاده می شود. این بافت همچنین باعث می شود این سطوح از دوام و مقاوم در برابر خراش های استفاده روزانه استفاده کنند. یک بافت مات ریز و متوسط (سری SPI B یا C) در اینجا رایج است.

-

اجزای خارجی : ضربه گیر ، تر و تمیز بدن و اجزای مشبک اغلب دارای بافت هایی هستند که در برابر گودال ها و گلدان ها مقاومت می کنند و حفظ آن آسان تر از یک سطح رنگ آمیزی و براق است.

لوازم الکترونیکی مصرف کننده

بافت یک عنصر مهم در الکترونیک مصرفی است ، جایی که احساس لمسی یک محصول می تواند یک تمایز دهنده اصلی باشد.

-

موارد تلفن همراه و لوازم جانبی : بافت های موجود در موارد تلفن نه تنها چنگال بهتری را فراهم می کند بلکه اثر انگشت و ساییدگی جزئی را نیز پنهان می کند.

-

لوازم خانگی : محفظه برای همه چیز ، از قهوه سازان گرفته تا جاروبرقی ها از بافت ها برای ایجاد یک سطح با دوام و جذاب و جذاب استفاده می کنند که تمیز کردن آن آسان است.

دستگاه های پزشکی

در حوزه پزشکی ، بافت فقط به نظر نمی رسد. این در مورد ایمنی و ارگونومی است.

-

محفظه دستگاه : محفظه های دستگاه های پزشکی قابل حمل از بافت ها برای تهیه یک چنگال امن استفاده می کنند ، که برای پزشکان و پرستاران ضروری است. این بافت همچنین می تواند به پنهان کردن لکه ها و اثر انگشت در یک محیط بالینی کمک کند.

-

دستگیره ارگونومیک : Plungers سرنگ ، دستگیره های ابزار جراحی و سایر دستگاه های دستی دارای بافت های لمسی برای جلوگیری از لغزش در طی مراحل بحرانی هستند.

محصولات خانگی

از آشپزخانه گرفته تا گاراژ ، سطوح بافتی در همه جا و اغلب به دلایل عملی وجود دارد.

-

ظروف و ذخیره سازی : ظروف مواد غذایی ، درب ها و سایر محصولات ذخیره سازی پلاستیکی اغلب دارای یک مات یا بافت بافت هستند تا از بیرون کشیدن آنها از دست های مرطوب جلوگیری شود. این بافت همچنین به ماسک خراش از استفاده منظم کمک می کند.

-

اجزای مبلمان : صندلی های پلاستیکی ، میزها و سایر وسایل مبلمان از بافت هایی برای تقلید از ظاهر مواد طبیعی مانند دانه چوب استفاده می کنند و یا به سادگی یک پایان جذاب تر و غیر تأمل کننده ایجاد می کنند.

مزایا و مضرات بافتهای مختلف

مانند هر انتخاب طراحی ، انتخاب بافت قالب شامل یک تجارت است. درک جوانب مثبت و منفی برای تصمیم گیری آگاهانه ضروری است.

مزایا

-

زیبایی شناسی بهبود یافته : یک بافت به خوبی طراحی شده می تواند ارزش درک شده یک محصول را بالا ببرد و به آن احساس حق بیمه بدهد.

-

گرفتن پیشرفته : بافت ها اصطکاک را اضافه می کنند و محصولات را آسان تر می کنند و کمتر در معرض لغزش قرار می گیرند.

-

براق و درخشش کاهش یافته است : بافت مات به طور موثری بازتاب نور را کاهش می دهد ، که یک ویژگی مهم ایمنی و راحتی در برنامه های کاربردی خودرو و الکترونیک است.

-

مقاومت در برابر خراش : سطوح بافتی ذاتاً با دوام تر و بهتر در مخفی کردن خراش های جزئی و سایش نسبت به سطوح صاف و جلا بهتر هستند.

-

مخفی کردن نواقص : بافت می تواند نقص قالب های جزئی مانند علائم سینک ، خطوط جریان و خطوط جوش را پنهان کند ، که ممکن است در یک قسمت براق بسیار قابل مشاهده باشد.

معایب

-

افزایش هزینه : فرایند بافت یک قالب یک گام اضافی در فرآیند تولید است و به تجهیزات و تخصص های تخصصی نیاز دارد. این به هزینه کلی ابزار افزوده می افزاید.

-

زمان چرخه طولانی تر : در بعضی موارد ، بافت های عمیق تر می توانند قبل از اینکه بخشی با اطمینان از آن خارج شوند ، زمان خنک کننده مورد نیاز را کمی افزایش دهند و به طور بالقوه چرخه قالب سازی تزریق کلی را طولانی تر کنند.

-

پتانسیل علائم سینک : تغییرات بافت بسیار عمیق یا ناگهانی در قسمت های ضخیم گاهی اوقات می تواند بخشی را مستعد به علائم غرق شود ، که افسردگی جزئی روی سطح است.

-

چالش های کمرنگ : همانطور که قبلاً ذکر شد ، بافت ها اصطکاک بین قسمت و قالب را افزایش می دهد. بدون زاویه های پیش نویس کافی ، این می تواند منجر به مسائل از بین بردن ، مانند قسمت هایی که در حفره یا چسباندن می شوند ، منجر شود.

روند افزودن بافت به قالب های تزریق

روند افزودن بافت به قالب تزریق یک کاردستی دقیق محور است که نیاز به برنامه ریزی و اجرای دقیق دارد. این یک روش چند مرحله ای است که شکاف بین طراحی دیجیتال و تولید فیزیکی را ایجاد می کند.

ملاحظات طراحی

فرایند بافت طولانی مدت قبل از ساخت قالب ، در مرحله طراحی محصول آغاز می شود.

-

نقشه برداری بافت : طراح مکان و نوع دقیق بافت را در مدل 3D CAD مشخص می کند. این شامل "نقشه برداری" الگوی بافت بر روی سطوح قسمت است.

-

ادغام CAD/CAM : داده های بافت دیجیتال سپس در نرم افزار تولیدی به کمک رایانه (CAM) ادغام می شوند ، که دستگاه بافت (به عنوان مثال ، حکاکی لیزر) را راهنمایی می کند تا الگوی را با دقت میلی متر اعمال کند.

تهیه قالب

پس از ماشینکاری اجزای قالب ، آنها باید با دقت برای بافت آماده شوند.

-

آماده سازی سطح : سطوح حفره قالب به سطح بالایی از پایان (به طور معمول SPI A-3 یا B-1) صیقل داده می شود تا اطمینان حاصل شود که بافت به طور یکنواخت اعمال می شود. هرگونه خراش یا نواقص روی سطح جلا ، حتی پس از بافت ، قابل مشاهده خواهد بود.

-

نقاب : برای اچ شیمیایی ، مقاومت یا ماسک در مناطقی از قالب که باید صاف باقی بمانند ، مانند سطوح خاموش ، پین های هسته و جیب های عمیق اعمال می شود. این امر این مناطق را از محلول اسید محافظت می کند.

ساخت بافت

این مهمترین مرحله است که در آن بافت از نظر جسمی روی قالب اعمال می شود.

-

فرآیند اچ شیمیایی : قالب آماده شده در حمام اسیدی غوطه ور است. اسید "در سطوح ناچیز" می خورد و باعث ایجاد عمق و الگوی بافت مورد نظر می شود. این فرایند با دقت به پایان رسیده است تا به عمق دقیق بافت برسد.

-

فرآیند حکاکی لیزر : قالب در یک دستگاه حکاکی لیزر قرار می گیرد. این دستگاه از داده های CAD استفاده می کند تا دقیقاً یک پرتو لیزر را در سطح قالب شلیک کند و با چاب زدن یا ذوب فولاد ، بافت را ایجاد می کند.

عیب یابی نقص بافت

حتی با یک فرآیند برنامه ریزی شده ، گاهی اوقات می تواند نقص نیز رخ دهد. شناخت این موضوعات و دلایل آنها برای کاربرد موفقیت آمیز بافت مهم است.

نقص مشترک

-

پوست پرتقال : این نقص ، که شبیه پوست نارنجی است ، هنگامی اتفاق می افتد که پلاستیک به طور کامل بافت را تکرار نمی کند و یک سطح خشن و ناهموار باقی می گذارد.

-

بافت ناهموار : این اتفاق می افتد که بافت در قسمت متناقض باشد ، با برخی از مناطق برجسته تر یا کسل کننده تر از سایرین.

-

از دست دادن بافت : به نظر می رسد که این بافت در مناطق خاصی از قسمت ، به ویژه در حفره های عمیق یا در نزدیکی دروازه "شسته شده" یا وجود ندارد.

علل و راه حل ها

-

مسائل مادی : جریان مواد متناقض یا دمای ذوب پایین می تواند از پر کردن پلاستیک جزئیات بافت جلوگیری کند. راه حل : پارامترهای فرآیند قالب گیری تزریق مانند دمای ذوب و سرعت تزریق را بهینه کنید.

-

پارامترهای پردازش : نیروی بستن کافی یا فشار تزریق کم می تواند منجر به تکثیر بافت ضعیف شود. راه حل : فشار تزریق را افزایش داده و بسته را تنظیم کرده و فشار را نگه دارید تا اطمینان حاصل شود که پلاستیک به هر جزئیات سطح قالب منتقل می شود.

-

نگهداری قالب : یک قالب کثیف یا ضعیف می تواند باعث نقص بافت شود. آلاینده ها می توانند الگوی بافت را مسدود کنند. راه حل : تمیز کردن و نگهداری منظم قالب برای نتایج مداوم ضروری است.

ملاحظات هزینه برای بافت قالب تزریق

تصمیم به بافت قالب فقط یک فنی نیست. پیامدهای مالی قابل توجهی دارد. هزینه بافت عاملی است که باید در برابر مزایای احتمالی مانند ارزش محصول پیشرفته ، بهبود عملکرد و کاهش فرآیندهای پس از تولید وزن شود.

عوامل مؤثر بر هزینه

-

پیچیدگی بافت : هرچه الگوی بافت پیچیده تر یا دقیق تر باشد ، هزینه نیز بیشتر می شود. بافت های ساده و یکنواخت (مانند سری SPI D) به طور کلی ارزان تر از طرح های پیچیده ، چند الگو یا آنهایی هستند که به ماسک های متعدد در اچ شیمیایی نیاز دارند.

-

اندازه قالب : سطح سطح قالب که باید بافت شود ، یک راننده هزینه اصلی است. بافت یک قالب داشبورد بزرگ اتومبیل به طور قابل توجهی بیشتر از بافت یک قالب کوچک مؤلفه الکترونیکی خواهد بود.

-

روش سنجش : روشهای مختلف ساختار هزینه متفاوتی دارند.

-

اچ شیمیایی : غالباً مقرون به صرفه تر برای بافت های بزرگ و کم پیچیده تر.

-

حکاکی لیزر : در حالی که پیشرو گران تر است ، دقت آن می تواند کار را کاهش دهد و تنها گزینه برای برخی از هندسه های پیچیده و بافت های میکرو است.

-

تجزیه و تحلیل هزینه

قبل از تعهد به قالب بافت ، تجزیه و تحلیل کامل هزینه و فایده ضروری است.

-

وزن دادن به مزایا در برابر هزینه ها : ارزش بلند مدت را در نظر بگیرید. در حالی که بافت به هزینه اولیه ابزار افزودنی می افزاید ، می تواند نیاز به عملیات ثانویه مانند نقاشی ، پوشش پودر یا چاپ پد را از بین ببرد. جذابیت زیبایی شناسی اضافه شده همچنین می تواند قیمت بازار بالاتر را برای محصول نهایی صادر کند.

-

کاهش مجدد کار : با نقاب نقص های جزئی سطح و خطوط جریان ، یک بافت بافت می تواند تعداد قطعات رد شده را کاهش دهد و در دراز مدت پس انداز کند.

روندهای آینده در بافت قالب تزریق

زمینه بافت قالب به طور مداوم در حال تحول است ، که ناشی از پیشرفت در فناوری و تقاضای محصولات پیشرفته تر و کاربردی تر است.

پیشرفت در فناوری

-

ریز بافت : فناوری لیزر مدرن امکان ایجاد بافت های فوق العاده خوب و ریز در مقیاس را فراهم می کند. از این بافت ها می توان برای کنترل انتشار نور ، ایجاد سطوح آبگریز (ضد آب) استفاده کرد ، یا حتی یک تجربه بازخورد Haptic (مبتنی بر لمسی) را ارائه داد.

-

بافت های خود درمانی : محققان در حال بررسی راه های ایجاد بافت هایی هستند که می توانند خود را از خراش های جزئی ترمیم کنند ، فناوری ای که می تواند دوام قطعات پلاستیکی را متحول کند.

-

استفاده از هوش مصنوعی در طراحی بافت : از هوش مصنوعی برای تولید الگوهای بافت جدید و پیچیده استفاده می شود که برای مواد خاص و الزامات عملکردی بهینه سازی شده ، کوتاه کردن چرخه طراحی و امکان طراحی نوآورانه سطح جدید را بهینه می کند.

پایان

بافت قالب تزریق بسیار بیشتر از یک انتخاب زیبایی شناسی ساده است. این یک بخش جدایی ناپذیر از فرآیند طراحی و تولید محصول است. از پایان SPI استاندارد گرفته تا الگوهای پیشرفته لیزر ، بافت مناسب می تواند عملکرد ، دوام و ارزش درک یک محصول را افزایش دهد. طراحان و مهندسان با در نظر گرفتن دقیق مواد ، طراحی و الزامات کاربردی و با درک تکنیک های موجود و هزینه های مرتبط با آنها می توانند سطح مناسب را انتخاب کنند تا محصولات خود را زنده کنند. $