مقدمه

قالب گیری تزریق نایلون: راهنمای جامع

قالب گیری تزریقی به عنوان منفرد ترین است فرآیند مهم و پرکاربرد برای تولید انبوه قطعات پلاستیکی این تکنیک تولید شامل تزریق مواد مذاب به داخل حفره قالب است، جایی که سرد می شود و به شکل نهایی مورد نظر جامد می شود. این فرآیند مسئول ایجاد همه چیز از کالاهای معمولی خانگی و تجهیزات پزشکی پیچیده تا اجزای حیاتی خودرو است.

در حالی که این تکنیک به خودی خود همه کاره است، موفقیت آن به خواص مواد مورد استفاده بستگی دارد. وارد کنید نایلون ، همچنین به عنوان شیمیایی شناخته شده است پلی آمید (Pالف) .

نایلون یک ترموپلاستیک با کارایی بالا است، به این معنی که می توان آن را به طور مکرر ذوب و بدون تخریب شیمیایی قابل توجهی اصلاح کرد. از زمان اختراع خود، به یکی از محبوب ترین و مهم ترین پلاستیک های مهندسی در جهان تبدیل شده است.

چرا نایلون یک انتخاب محبوب برای قالب گیری تزریقی است؟

محبوبیت نایلون در قالبگیری تزریقی ریشه در توازن منحصربهفرد خواص آن دارد که اغلب در سایر پلاستیکهای ارزانتر در دسترس نیستند:

-

خواص مکانیکی استثنایی: نایلون offers a combination of high استحکام، سفتی و سختی ، آن را برای قطعاتی که در معرض بارها و تنش های زیاد قرار دارند ایده آل می کند.

-

مقاومت در برابر سایش برتر: ذاتاً پایینی دارد ضریب اصطکاک ، آن را به ماده انتخابی برای قطعاتی تبدیل می کند که شامل حرکت یا سر خوردن روی سطوح دیگر مانند چرخ دنده ها و یاتاقان ها می شود.

-

پایداری حرارتی: می تواند تحمل کند دمای عملیاتی بالاتر نسبت به بسیاری از ترموپلاستیک های رایج دیگر، برای کاربرد در محفظه های موتور یا قطعات الکتریکی بسیار مهم است.

-

مقاومت شیمیایی: مقاومت خوبی در برابر بسیاری از روغن ها، سوخت ها و حلال ها دارد.

قابلیت تبدیل سریع گلوله های پلی آمید خام به قطعات پیچیده، بادوام و دقیق مهندسی شده قالب گیری تزریقی نایلون یک فرآیند ضروری در بسیاری از صنایع پر تقاضا

قالب گیری تزریقی نایلون چیست؟

تعریف و فرآیند اصلی

نایلون injection molding یک فرآیند تولید با حجم بالا است که برای ایجاد قطعات پیچیده و سه بعدی با تزریق مذاب استفاده می شود. پلی آمید (نایلون) داخل یک حفره قالب به عنوان یک ترموپلاستیک، نایلون تا زمانی که به مایع تبدیل شود، حرارت داده می شود، تحت فشار بالا به یک قالب بسته منتقل می شود، اجازه می دهد تا سرد و جامد شود، و در نهایت به عنوان یک قطعه تمام شده خارج می شود.

این فرآیند اساساً شبیه به قالبگیری تزریقی پلاستیکهای دیگر است، اما به دلیل ویژگیهای ماده منحصر به فرد نایلون (به ویژه نقطه ذوب بالا و ماهیت رطوبت سنجی) نیاز به توجه ویژه به دما، کنترل رطوبت و فشار تزریق دارد.

مراحل کلیدی در قالب گیری تزریقی نایلون

کل فرآیند چرخه ای است و شامل چهار مرحله اصلی است:

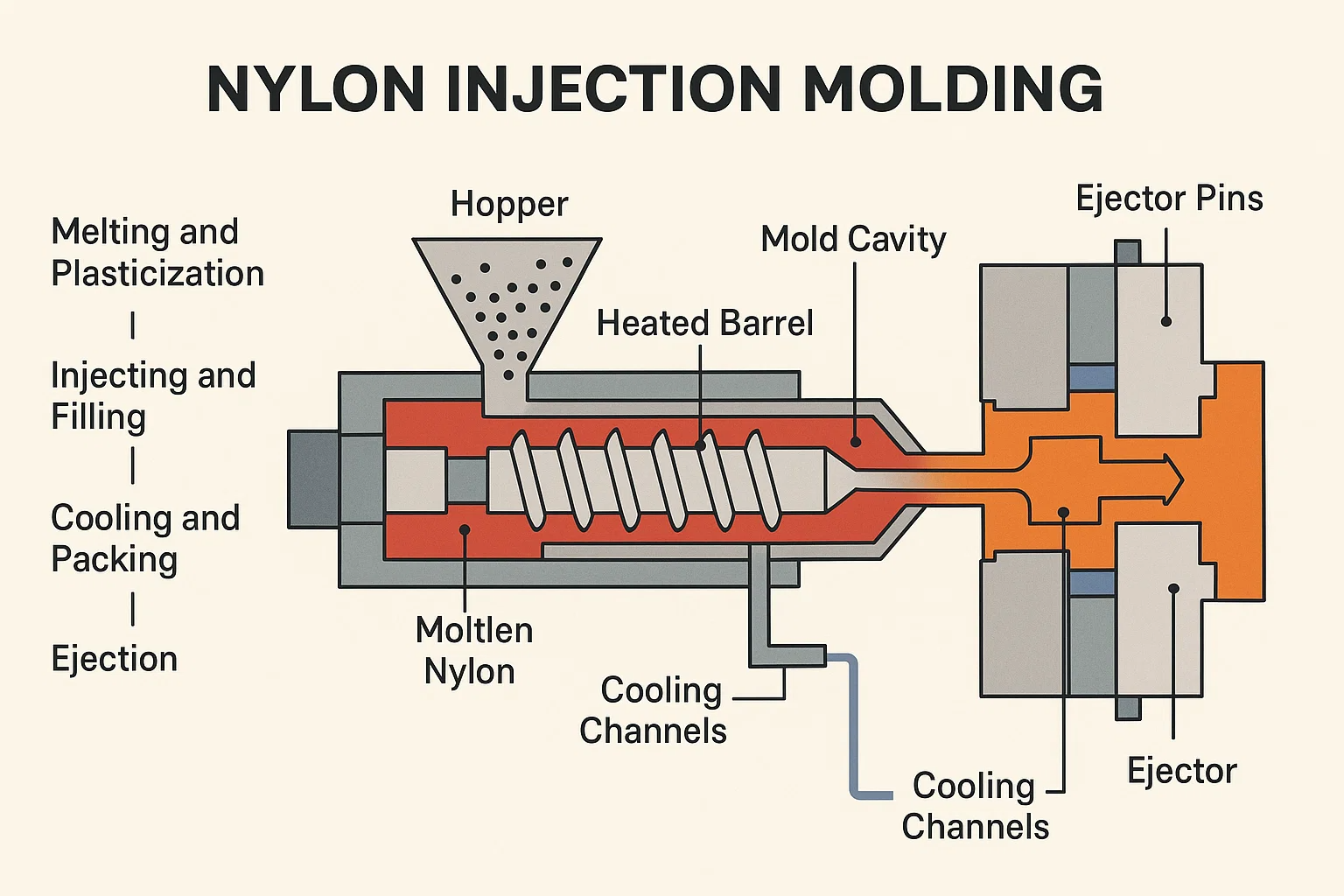

1. ذوب و پلاستیک

مواد نایلون خام (معمولاً به شکل گلوله) از یک قیف به یک بشکه گرم شده وارد می شود. الف پیچ رفت و برگشتی داخل بشکه قیچی می کند و مواد را فشرده می کند. ترکیب گرمای بخاری های بشکه ای و گرمای اصطکاکی ناشی از حرکت پیچ، نایلون را ذوب کرده و به سمت جلوی بشکه حرکت می دهد. برای جلوگیری از این مرحله باید به دقت کنترل شود تخریب حرارتی از نایلون، که می تواند خواص مکانیکی قطعه نهایی را به خطر بیندازد.

2. تزریق و پر کردن

هنگامی که یک "شات" کافی از نایلون مذاب جمع شد، پیچ به سرعت به جلو حرکت می کند و به عنوان یک پیستون عمل می کند. این عمل نایلون مذاب را با فشار بسیار بالا از طریق نازل، اسپرو، رانرها و دروازه ها وارد می کند و در نهایت حفره قالب را پر می کند. سرعت تزریق و فشار بسیار مهم هستند و باید بهینه شوند تا اطمینان حاصل شود که نایلون کریستالی و جداره نازک تمام بخش ها را بدون ایجاد نقصی مانند پر می کند. عکس های کوتاه یا جت کردن .

3. خنک کننده و بسته بندی

پس از پر شدن حفره قالب، مختصری فشار بسته بندی (یا نگه داشتن) نگهداری می شود تا انقباض مواد را با شروع سرد شدن و جامد شدن جبران کند. نایلون یک پلاستیک نیمه کریستالی است، به این معنی که به طور قابل توجهی منقبض می شود. این فشار بسته بندی برای به حداقل رساندن عیوب مانند علائم سینک و ensuring dimensional accuracy. Cooling water circulating through channels in the mold removes heat, causing the part to solidify.

4. بیرون راندن

هنگامی که قطعه به اندازه کافی سفت شد، قالب باز می شود و پین های اجکتور قسمت نایلونی تمام شده را از حفره خارج کنید. زیرا قطعات نایلونی می توانند نسبتاً سخت باشند، حتی زمانی که گرم و مناسب باشند زوایای پیش نویس و pin locations are critical to ensure smooth ejection without damaging the part or the mold. The mold then closes, ready to begin the next cycle.

انواع مواد و کامپوزیت های نایلونی

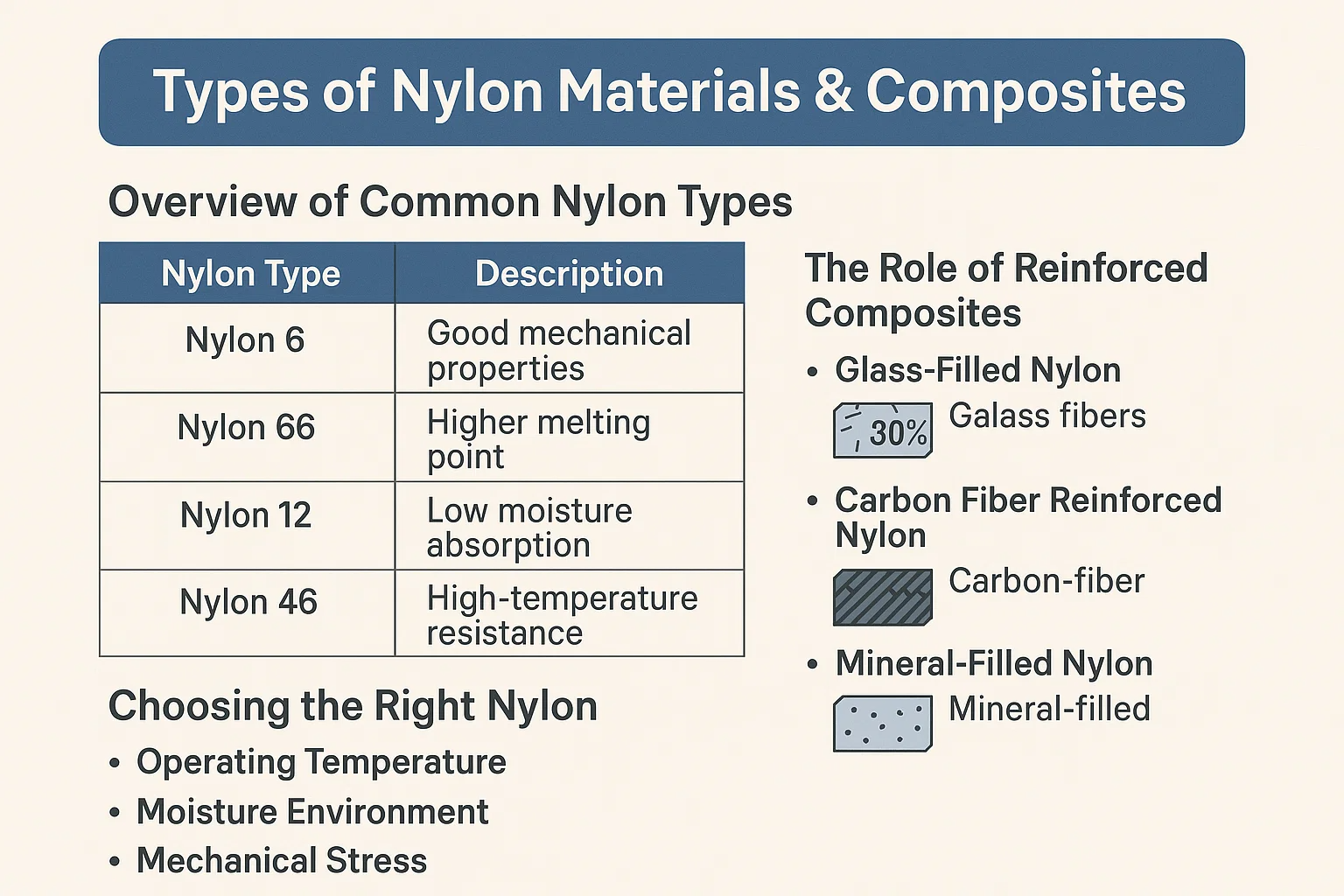

در حالی که اغلب به عنوان نایلون نامیده می شود، پلی آمید شامل یک خانواده از مواد است که هر یک دارای ساختار شیمیایی منحصر به فردی است که خواص و مناسب بودن آن را برای کاربردهای مختلف قالب گیری تزریقی دیکته می کند. دو عددی که به دنبال "نایلون" می آیند (به عنوان مثال، نایلون 6، نایلون 66) به تعداد اتم های کربن در مونومرهای آغازین اشاره دارد.

مروری بر انواع نایلون رایج

| نایلون Type | ویژگی های اولیه | برنامه های کاربردی کلیدی |

| نایلون 6 (Pالف6) | تعادل خوب مقاومت مکانیکی، سختی و مقاومت در برابر ضربه؛ پردازش راحت تر از Pالف66 است. جذب رطوبت بالاتر از PA66. | تزئینات خودرو، قطعات لوازم خانگی، چرخ دنده ها، بلبرینگ ها، محفظه ابزار برقی. |

| نایلون 66 (PA66) | دمای ذوب بالاتر، مقاومت حرارتی و شیمیایی برتر و خواص سایش بهتر نسبت به PA6. هزینه های پردازش بالاتر | روکش موتور، مخازن انتهایی رادیاتور، کانکتورهای الکتریکی، اجزای ساختاری با دمای بالا. |

| نایلون 12 (PA12) | کمترین چگالی و کمترین جذب رطوبت در بین نایلون های معمولی. مقاومت شیمیایی عالی و پایداری ابعادی | خطوط سوخت، لوله ترمز هوا، اجزای دقیقی که به پایداری ابعادی عالی نیاز دارند. |

نقش کامپوزیت های تقویت شده

برای کاربردهایی که به استحکام، سفتی یا عملکرد حرارتی حتی بیشتر نیاز دارند، نایلون اغلب با پرکنندههای تقویتکننده ترکیب میشود.

-

نایلون پر شده با شیشه: رایج ترین کامپوزیت شامل افزودن است الیاف شیشه (به عنوان مثال، نایلون 6 GF30، به معنی نایلون 6 با 30٪ الیاف شیشه). این به شدت مواد را افزایش می دهد استحکام کششی، سفتی (مدول)، و دمای انحراف گرما . با این حال، انقباض مواد را نیز افزایش می دهد، که می تواند منجر به افزایش بیشتر شود تاب و requires careful mold design.

-

نایلون تقویت شده با فیبر کربن: زمانی استفاده می شود که حداکثر سختی، استحکام و وزن کاهش یافته حیاتی باشد. فیبر کربن خواص مکانیکی برتر را ارائه می دهد اما هزینه مواد بالاتری دارد.

-

نایلون پر از مواد معدنی: برای بهبود پایداری ابعادی، کاهش انقباض و دستیابی به سطوح صاف تر، هرچند معمولاً با کاهش مقاومت در برابر ضربه استفاده می شود.

انتخاب نایلون مناسب

انتخاب نایلون مناسب شامل یک مبادله دقیق بین خواص مواد رقیب و هزینه است:

-

دمای عملیاتی: اگر قطعه در نزدیکی منبع گرما باشد، نقطه ذوب بالاتر است نایلون 66 یا a کامپوزیت پر از شیشه اغلب مورد نیاز است.

-

محیط رطوبت: برای قطعاتی که در رطوبت بالا یا زیر آب کار می کنند، نایلون 12 بهترین ها را ارائه می دهد ثبات ابعادی به دلیل جذب کم آب

-

استرس مکانیکی: قطعات تحت بار ثابت یا ضربه زیاد به طور کلی نیاز به درجه کریستالی یا a پر از شیشه نسخه از نایلون 6 or 66 .

مزایای استفاده از نایلون در قالب گیری تزریقی

موفقیت نایلون به عنوان یک پلاستیک مهندسی به دلیل ترکیبی چشمگیر از خواص مکانیکی، حرارتی و شیمیایی آن است که مزایای متمایزی را نسبت به پلاستیک های کالایی و حتی برخی فلزات ارائه می دهد.

1. استحکام و سفتی بالا

گریدهای نایلون (به ویژه PA66 و کامپوزیت های پر شده با شیشه) عالی هستند استحکام کششی و مدول الاستیسیته (سفتی). این آنها را برای اجزای سازه ای ایده آل می کند که باید بارهای قابل توجهی را بدون تغییر شکل تحمل کنند، مانند براکت ها، اهرم ها و بدنه ماشین.

2. مقاومت در برابر سایش و سایش عالی

نایلون ذاتاً پایین است ضریب اصطکاک و high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

کاربرد کلیدی: نایلون is frequently used for self-lubricating parts like چرخ دنده ها، بلبرینگ ها و بوش ها ، کاهش نیاز به روان کننده های خارجی.

3. مقاومت شیمیایی خوب

پلی آمیدها مقاومت قوی در برابر طیف وسیعی از مواد شیمیایی آلی از جمله:

-

روغن ها و گریس ها: برای اجزای ماشین آلات خودرو و صنعتی بسیار مهم است.

-

سوخت ها: مناسب ساختن آن برای قطعات سیستم سوخت.

-

حلال ها: ایجاد دوام در تمیز کردن سخت یا محیط های عملیاتی.

4. مقاومت در برابر حرارت بالا

در مقایسه با بسیاری از ترموپلاستیک های رایج مانند پلی اتیلن (PE) یا پلی پروپیلن (PP)، نایلون می تواند مقاومت کند. دمای عملیاتی به طور قابل توجهی بالاتر است . این به ویژه برای نایلون 66 صادق است، و حتی بیشتر از آن زمانی که با الیاف شیشه تقویت شده است، که به شدت افزایش می دهد. دمای انحراف گرما (HDT) . این پایداری حرارتی امکان استفاده از آن را در کاربردهای سخت مانند قطعات خودروهای زیر کاپوت فراهم می کند.

5. خستگی و مقاومت در برابر ضربه

نایلون مقاومت بسیار خوبی دارد خستگی ، به این معنی که می تواند چرخه های استرس مکرر (بارگیری و تخلیه) را بدون ترک تحمل کند. علاوه بر این، بسیاری از گریدهای نایلون، به ویژه انواع غیر پر شده، خوب هستند مقاومت در برابر ضربه حتی در دماهای پایین تر، دوام را در برابر ضربه های ناگهانی تضمین می کند.

6. خواص عایق الکتریکی خوب

نایلون یک عایق الکتریکی موثر است. بالا بودنش قدرت دی الکتریک و resistance to tracking make it a common choice for:

-

اتصال دهنده های الکتریکی: اطمینان از جریان صحیح و ایمن.

-

مسکن و عایق: محافظت از لوازم الکترونیکی حساس

معایب استفاده از نایلون در قالب گیری تزریقی

نایلون علیرغم مزایای بی شماری که به عنوان یک پلاستیک مهندسی با کارایی بالا دارد، مواد و چالش های پردازشی خاصی را ارائه می دهد که باید برای قالب گیری تزریقی موفق مدیریت شوند.

1. جذب رطوبت بالا (طبیعت هیگروسکوپی)

مهم ترین چالش نایلون آن است طبیعت هیگروسکوپیک - به راحتی رطوبت محیط اطراف را جذب می کند.

-

تاثیر بر مواد: قبل از قالب گیری، رطوبت بیش از حد منجر به هیدرولیز در طول فرآیند ذوب در دمای بالا. این واکنش زنجیره های پلیمری را می شکند و منجر به کاهش شدید وزن مولکولی و در نتیجه کاهش چشمگیر استحکام مکانیکی و مقاومت ضربه ای قطعه نهایی می شود (اغلب به صورت شکنندگی ظاهر می شود).

-

راه حل: نایلون must be thoroughly خشک شده به رطوبت بسیار کم (معمولاً کمتر از 0.1٪ برای PA66) بلافاصله قبل از پردازش.

2. ناپایداری ابعادی در اثر رطوبت

قطعات نایلونی پس از قالب گیری تا زمانی که با محیط اطراف به تعادل برسند، رطوبت را جذب می کنند. این جذب رطوبت باعث می شود که مواد متورم شدن ، منجر به قابل توجه است تغییرات ابعادی .

-

ملاحظات طراحی: طراحان باید تفاوت ابعاد بین قسمت خشک، قالبگیری شده و بخش تثبیتشده و مطبوع، بهویژه برای اجزایی که به دقت بالایی نیاز دارند، در نظر بگیرند.

3. پتانسیل برای هیدرولیز و تخریب

همانطور که گفته شد، اگر رطوبت در حین ذوب وجود داشته باشد، مواد تخریب می شوند. حتی اگر به درستی خشک شود، نایلون دارای یک پنجره پردازش نسبتاً باریک در مقایسه با برخی دیگر از ترموپلاستیک ها. گرمای بیش از حد یا زمان ماندن بیش از حد در بشکه می تواند باعث شود تخریب حرارتی ، منجر به:

-

تغییر رنگ (اغلب زرد شدن).

-

کاهش خواص مکانیکی .

-

انتشار گاز آمونیاک خورنده.

4. انقباض مواد بالا

نایلون یک پلیمر نیمه کریستالی است، به این معنی که ساختار داخلی آن پس از خنک شدن به طور قابل توجهی تغییر می کند. این منجر به نسبتا انقباض حجمی بالا و ناهمسانگرد (ناهموار). (اغلب 1% تا 2%).

-

نتیجه: انقباض زیاد خطر ابتلا را افزایش می دهد تاب و makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. هزینه بالاتر

در مقایسه با ترموپلاستیک های کالایی مانند پلی پروپیلن (PP) یا پلی اتیلن (PE)، گریدهای نایلونی عموماً گران تر . هزینه با عملکرد برتر توجیه می شود، اما عاملی است که استفاده از آن را محدود به کاربردهای مهندسی می کند که در آن استحکام و مقاومت حرارتی آن به شدت مورد نیاز است.

ملاحظات طراحی برای قالب گیری تزریقی نایلون

طراحی قطعات موثر هنگام کار با مواد کریستالی مانند نایلون غیر قابل مذاکره است. طراحان باید برای مدیریت انقباض بالای مواد، به حداقل رساندن تنش های داخلی و اطمینان از پردازش کارآمد، یکنواختی و انتقال صاف را در اولویت قرار دهند.

1. دستورالعمل ضخامت دیوار

-

یکنواختی کلید است: تنها مهمترین قانون حفظ الف است ضخامت دیواره یکنواخت در سراسر قسمت از آنجایی که نایلون پس از خنک شدن به طور قابل توجهی منقبض می شود، تغییرات ضخامت منجر به نرخ های خنک کننده متفاوت می شود، که محرک اصلی است. استرس درونی و تاب .

-

ضخامت مطلوب: در حالی که دستورالعمل های خاص بر اساس درجه متفاوت است، ضخامت دیوارهای معمولی متفاوت است 0.040 تا 0.150 اینچ (1.0 تا 3.8 میلی متر) . برای حفظ یکنواختی باید از دیواره های ضخیم تر اجتناب کرد یا از آن ها مغزه زد.

2. طراحی دنده برای استحکام بیشتر

دنده ها برای افزودن استحکام و سفتی بدون افزایش چشمگیر ضخامت دیوار ضروری هستند.

-

ضخامت دنده: ضخامت یک دنده باید بین باشد 50% و 60% از ضخامت اسمی دیوار که پشتیبانی می کند. ضخیم کردن بیش از حد دنده خطر ایجاد یک علامت سینک در سطح مخالف

-

ارتفاع دنده: ارتفاع دنده معمولاً نباید بیش از سه برابر ضخامت اسمی دیواره باشد.

3. زوایای پیش نویس برای خروج آسان

از آنجایی که قطعات نایلونی سفت هستند و در حالی که هنوز گرم هستند خارج می شوند، برای اطمینان از آزاد شدن نرم از قالب بدون خراشیدگی یا تاب برداشتن، کشش کافی (مخروطی) لازم است.

-

حداقل پیش نویس: حداقل پیش نویس را هدف بگیرید 0.5 درجه تا 1.0 درجه در هر طرف برای طراحی های عمیق یا سطوح بافت دار، زاویه پیش نویس را افزایش دهید 2 درجه یا بیشتر .

4. محل و طراحی دروازه

دروازه نقطه ورود پلاستیک مذاب است و قرارگیری آن به طور قابل توجهی بر کیفیت قطعه تأثیر می گذارد، به خصوص برای موادی مانند نایلون که انقباض بالایی دارند.

-

خطوط بافتنی را به حداقل برسانید: دریچه ها را برای فشار دادن جلوی مذاب در مناطق غیر بحرانی، مانند جوش یا خط بافتنی ایجاد شده در هنگام برخورد دو جبهه مذاب، استحکام کمتری خواهد داشت.

-

اندازه دروازه: اندازه دروازه باید به اندازه کافی بزرگ باشد تا به اندازه کافی اجازه دهد فشار بسته بندی به داخل حفره منتقل شود که برای به حداقل رساندن آن ضروری است علائم سینک و controlling shrinkage.

-

کنترل Warpage: دروازه نزدیک مناطقی با ویژگی های سنگین یا بخش های بزرگ و مسطح برای اطمینان از اعمال فشار بسته بندی لازم در جایی که انقباض به احتمال زیاد باعث تاب خوردگی می شود، وارد کنید.

5. اجتناب از تمرکز استرس

-

شعاع گوشه: از گوشه های داخلی تیز خودداری کنید. گوشه های تیز 90 درجه نقاط تمرکز تنش را ایجاد می کنند که در آن قطعه احتمال ترک خوردن یا خرابی در اثر بار زیاد است.

-

شعاع توصیه شده: تمام گوشه های داخلی باید حداقل شعاع داشته باشند 50% ضخامت دیواره مجاور (R≥ 0.5T) .

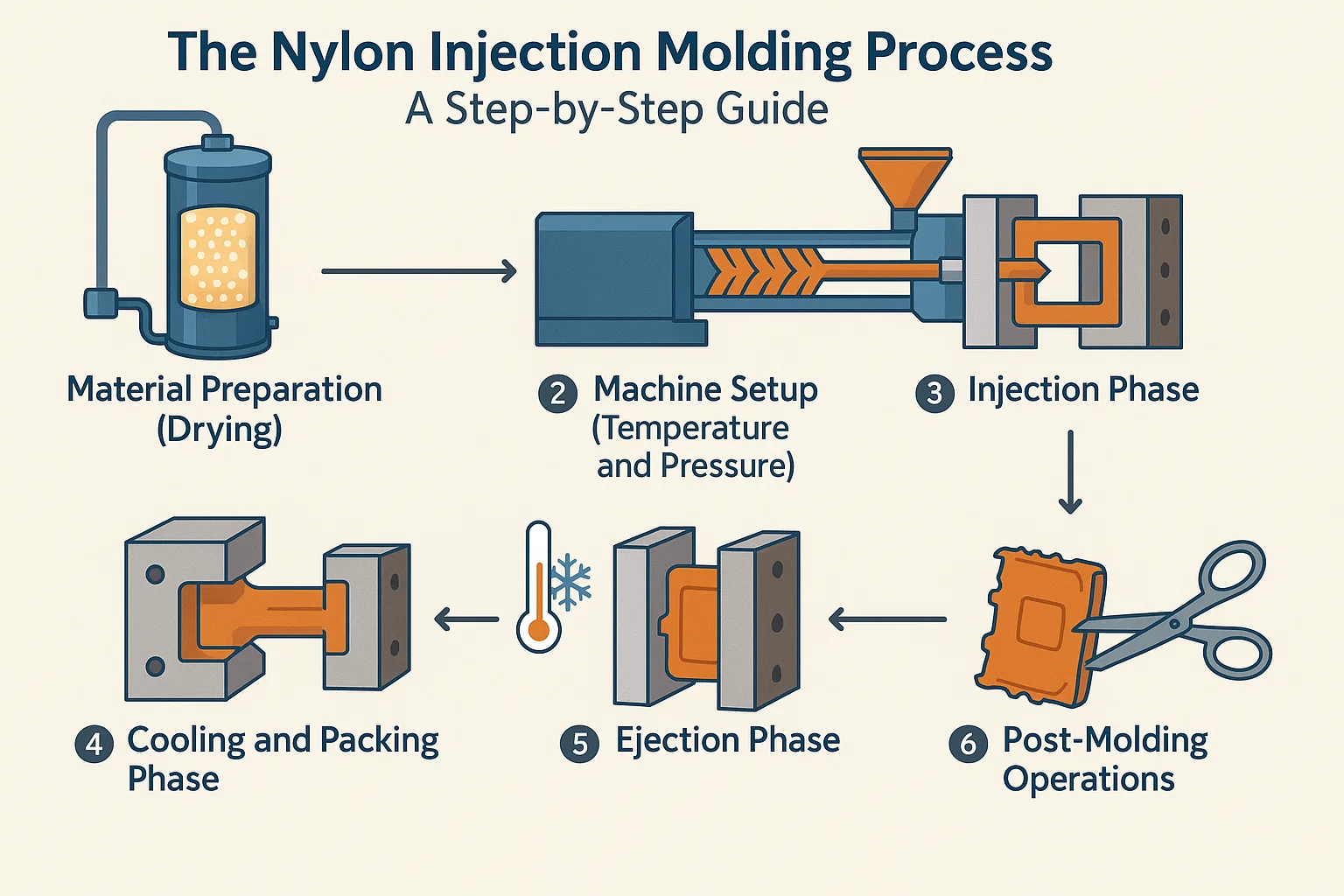

فرآیند قالب گیری تزریق نایلون: راهنمای گام به گام

قالبگیری موفق نایلون نیازمند توجه دقیق به پارامترهای فرآیند است که در درجه اول به دلیل حساسیت آن به رطوبت و ماهیت نیمه کریستالی آن است.

1. آماده سازی مواد (خشک کردن)

مسلماً این مهم ترین مرحله است. به دلیل نایلون بودن طبیعت هیگروسکوپیک رطوبت جذب شده از هوا قبل از ذوب شدن باید حذف شود. اگر خشک نشود، رطوبت باعث تخریب مواد می شود هیدرولیز در طول پردازش، منجر به ایجاد قطعات ضعیف و شکننده می شود.

-

مورد نیاز: نایلون must be dried in a خشک کن خشک کن یا vacuum oven to a residual moisture level of کمتر از 0.1٪ (اغلب برای PA66 کمتر است).

-

رویه: خشک کردن معمولاً در دمای بین 4 تا 6 ساعت طول می کشد 80 درجه سانتی گراد و 110 درجه سانتی گراد (176 درجه فارنهایت و 230 درجه فارنهایت) بسته به درجه نایلون خاص و محتوای پرکننده.

2. راه اندازی ماشین (دما و فشار)

نایلون به دلیل نقطه ذوب بالا به دمای فرآوری بالایی نیاز دارد.

-

دمای مذاب: مشخصات دمای بشکه برای رسیدن به دمای مذاب تنظیم شده است که تضمین می کند نایلون کاملا مذاب است اما از تخریب حرارتی جلوگیری می کند. دمای مذاب معمولی از 230 درجه سانتی گراد تا 300 درجه سانتی گراد (446 درجه فارنهایت تا 572 درجه فارنهایت) .

-

دمای قالب: A دمای قالب بالا برای نایلون ضروری است (اغلب بین 80 درجه سانتی گراد و 120 درجه سانتی گراد / 176 درجه فارنهایت و 248 درجه فارنهایت ). قالب داغتر به حفظ سیالیت مذاب کمک می کند، تبلور کامل را تسهیل می کند، تنش های داخلی را کاهش می دهد و به حداقل می رساند. تاب .

-

فشار پشت: معمولاً برای اطمینان از همگن سازی مذاب خوب بدون ایجاد گرمای برشی بیش از حد، که می تواند باعث تخریب شود، از فشار برگشتی کم تا متوسط استفاده می شود.

3. فاز تزریق

نایلون مذاب به داخل حفره قالب تزریق می شود.

-

سرعت تزریق: A سرعت تزریق سریع اغلب ترجیح داده می شود که به سرعت حفره قالب را پر کند در حالی که مذاب نایلون هنوز داغ و سیال است. این برای پیشگیری بسیار مهم است عکس های کوتاه و minimizing the formation of prominent خط بافتنیs (خطوط جوش).

-

فشار تزریق: فشارهای تزریق بالا معمولاً برای غلبه بر ویسکوزیته نایلون و اطمینان از بسته بندی متراکم ضروری است.

4. فاز خنک کننده و بسته بندی

با سرد شدن نایلون، به میزان قابل توجهی منقبض می شود.

-

فشار بسته بندی (نگهداری): فشار بلافاصله پس از تزریق حفظ می شود ( مرحله بسته بندی ) برای جبران انقباض حجمی، مواد بیشتری را وارد حفره کند. این فشار برای پیشگیری بسیار مهم است علائم سینک در مقاطع ضخیم و اطمینان از دقت ابعاد.

-

زمان خنک شدن: خنککاری باید به اندازهای باشد که به ساختار کریستالی اجازه دهد تا به طور کامل توسعه یابد و اطمینان حاصل شود که قطعه به اندازه کافی سفت و سخت است تا بدون تغییر شکل خارج شود.

5. فاز جهش

پس از خنک شدن، قالب باز می شود و سیستم اجکتور قطعه را جدا می کند.

-

رسیدگی: قطعات در حالی که قالب هنوز داغ است خارج می شوند. مناسب زوایای پیش نویس و well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. عملیات پس از قالب گیری

-

برش/چشمک زدگی: حذف بقایای دروازه، رانرها و هرگونه فلاش.

-

تهویه (اختیاری اما رایج): از آنجایی که قطعه خشک و از نظر ابعادی پایدار است بصورت قالبی اما اغلب شکننده است مشروط با خیساندن آن در آب گرم یا قرار دادن آن در محیطی با رطوبت کنترل شده. این به قطعه اجازه می دهد تا رطوبت را جذب کند و چقرمگی، انعطاف پذیری و مقاومت در برابر ضربه را بازیابی کند.

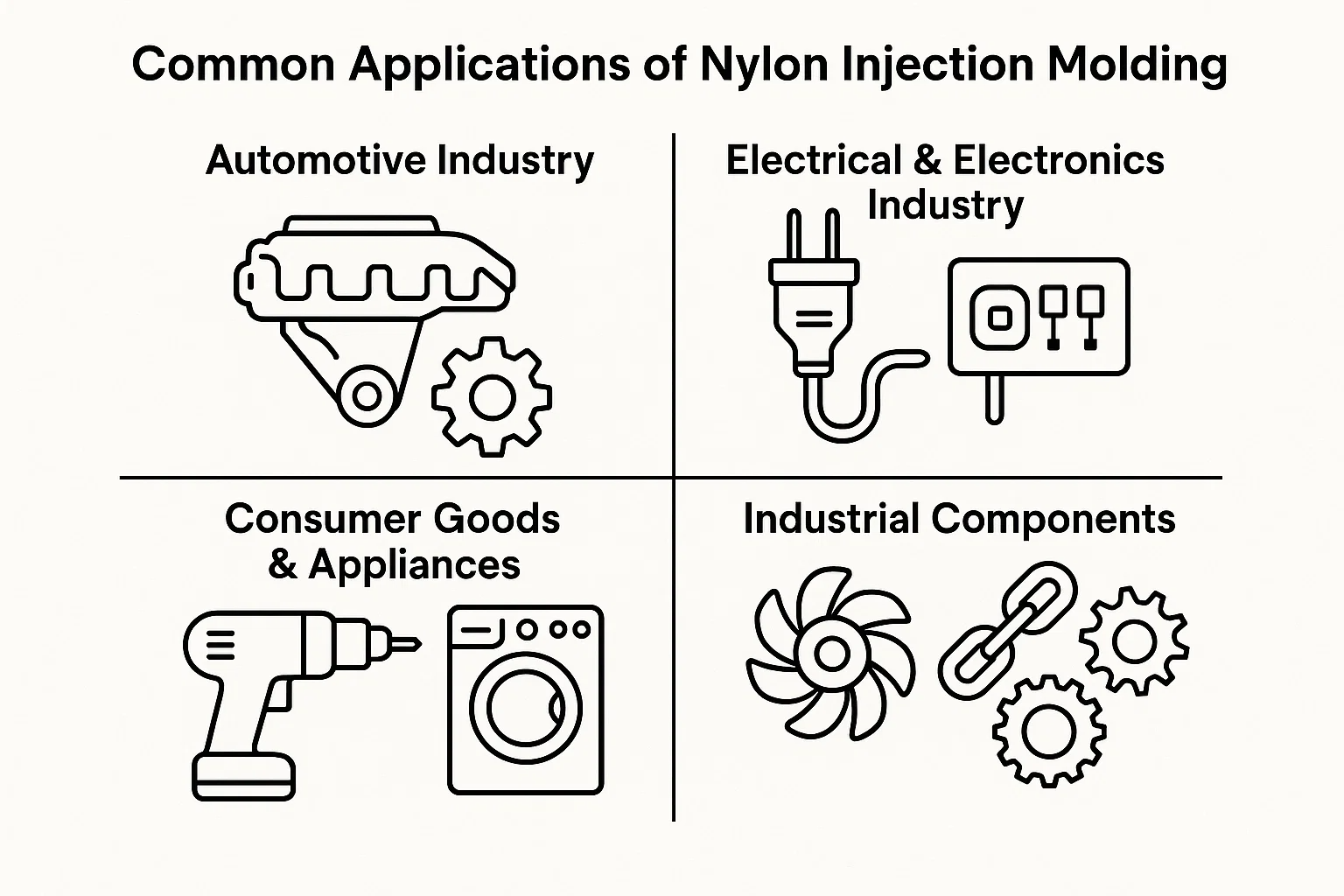

کاربردهای رایج قالب گیری تزریقی نایلون

ترکیب منحصربهفرد نایلون از استحکام بالا، مقاومت در برابر حرارت و خواص سایش عالی، آن را به انتخابی ارجح برای جایگزینی فلز در بسیاری از کاربردهای سخت در صنایع مختلف تبدیل میکند.

1. صنعت خودرو

بخش خودرو یکی از بزرگترین مصرف کنندگان نایلون قالب گیری تزریقی است، به ویژه گریدهای تقویت شده (PA6 و PA66 پر از شیشه)، که در آن عملکرد در محیط های با حرارت بالا ضروری است.

-

اجزای زیر کاپوت: پوشش های موتور، منیفولدهای ورودی، اجزای سیستم خنک کننده (مخزن های انتهایی رادیاتور) و محفظه فیلتر روغن.

-

قطعات مکانیکی: چرخ دنده ها، بلبرینگ ها، واشرهای رانش و بوش هایی که به اصطکاک کم و دوام بالا نیاز دارند.

-

ایمنی و ساختار: ظروف کیسه هوا و براکت ها و گیره های ساختاری مختلف.

2. صنعت برق و الکترونیک

به دلیل استحکام دی الکتریک بالا و مقاومت در برابر حرارت، نایلون برای قطعاتی که قدرت را مدیریت می کنند یا به خواص مقاوم در برابر آتش نیاز دارند ایده آل است.

-

اتصالات و مسکن: دوشاخه های برق، بلوک های ترمینال، محفظه ابزار برقی و اجزای قطع کننده مدار.

-

عایق ها: اسپیسرها، پایه ها و موانع عایق مختلف.

3. کالاهای مصرفی و لوازم خانگی

نایلون در مواردی استفاده می شود که دوام، زیبایی براق و مقاومت در برابر سایش در وسایل روزمره مورد نیاز است.

-

ابزار قدرت: محفظه ها و قطعات متحرک داخلی برای مته ها، سنباده ها و اره ها.

-

لوازم خانگی: چرخ دنده، بادامک و قطعات ساختاری ماشین لباسشویی، جاروبرقی و لوازم آشپزخانه.

-

تجهیزات ورزشی: پابند اسکی، اجزای دوچرخه سواری، و سگک های بادوام.

4. قطعات صنعتی

مقاومت شیمیایی و سایش عالی نایلون آن را برای جابجایی مایعات و ماشین آلات سنگین بسیار مهم می کند.

-

سیستم های سیال: قطعات پمپ، بدنه سوپاپ ها، پروانه ها و کوپلینگ های سیال به دلیل مقاومت در برابر روغن ها و مواد شیمیایی.

-

ماشین آلات: غلتک ها، راهنماهای زنجیر، چرخ دنده ها، و صفحات سایش.

5. تجهیزات پزشکی

نایلون 6 و نایلون 66، به ویژه گریدهای تخصصی و سازگار با زیستی، برای قطعاتی که نیاز به استریل کردن و عملکرد مکانیکی دقیق دارند استفاده می شود.

-

ابزار جراحی: دستگیره ها، گیره ها و اجزای غیرقابل کاشت.

-

تجهیزات تشخیصی: مسکن و قطعات مکانیکی.

عیب یابی مشکلات رایج قالب گیری تزریق نایلون

حتی با طراحی بهینه و راه اندازی ماشین، مشکلاتی ممکن است ایجاد شود. عیب یابی موثر قطعات نایلونی مستلزم درک چگونگی انقباض، کریستالی و حساسیت بالای مواد به رطوبت به عنوان نقص است.

1. تاب برداشتن (تغییر شکل)

Warpage اعوجاج یا پیچ خوردگی قطعه پس از سرد شدن است و رایج ترین مشکل در مواد نیمه کریستالی مانند نایلون است.

-

علل:

-

خنک کننده ناهموار: علت اولیه؛ اغلب به دلیل ضخامت غیر یکنواخت دیواره یا خنک کننده ناکافی در مناطق خاص قالب است.

-

انقباض ناهمسانگرد: انقباض بالا و جهت دار، به ویژه با مواد پر از شیشه.

-

دمای قالب پایین: قالبی که خیلی سرد است از تبلور یکنواخت جلوگیری می کند.

-

-

راه حل ها:

-

افزایش دمای قالب: یک قالب داغتر (نزدیک به 100 درجه سانتیگراد) خنک کننده کندتر و یکنواخت تر و رشد کریستال را تضمین می کند.

-

بهینه سازی مکان گیت: دروازه را برای متعادل کردن جریان مذاب و کنترل جهت انقباض قرار دهید.

-

بررسی طراحی: اطمینان حاصل کنید ضخامت دیوار تا حد امکان یکنواخت است

2. علائم فرو رفتن (افسردگی)

آثار سینک فرورفتگی های موضعی روی سطح یک قطعه هستند که معمولاً در مقابل بخش های ضخیم، دنده ها یا باس ها ایجاد می شوند.

-

علل:

-

فشار بسته بندی ناکافی: در مرحله بسته بندی مواد کافی برای جبران انقباض داخلی به داخل هل داده نمی شود.

-

ضخامت دیوار خیلی زیاد: هسته یک بخش ضخیم خیلی طول می کشد تا خنک شود و در داخل منقبض می شود.

-

-

راه حل ها:

-

افزایش فشار و زمان بسته بندی: برای تغذیه مواد به هسته در حال انقباض، فشار نگهداری بالا را برای مدت طولانیتری حفظ کنید.

-

افزایش اندازه گیت: یک دروازه بزرگتر اجازه می دهد تا فشار بسته بندی به طور موثر منتقل شود.

-

طراحی مجدد: ضخامت بخش مشکل ساز را کاهش دهید یا آن را با هسته بردارید.

-

3. خطوط بافتنی (خطوط جوش)

خطوط بافتنی (یا خطوط جوش) در جایی ظاهر می شوند که دو جبهه مذاب، اغلب در اطراف سوراخ ها یا درج ها، همگرا می شوند. برای نایلون، این خطوط نقاط ضعف هستند.

-

علل:

-

دمای ذوب پایین/سرعت آهسته: نایلون قبل از برخورد جبهه های مذاب بیش از حد سرد می شود و از همجوشی مناسب جلوگیری می کند.

-

-

راه حل ها:

-

افزایش دمای مذاب: اطمینان حاصل کنید the nylon is hot enough for better molecular mixing upon meeting.

-

افزایش سرعت تزریق: برای گرم نگه داشتن جلوی مذاب، حفره را سریعتر پر کنید.

-

طراحی مجدد: تنظیم کنید محل دروازه برای انتقال خط کشباف به ناحیه ای از نظر ساختاری کمتر بحرانی یا پنهان.

-

4. شات های کوتاه (پر ناقص)

A شات کوتاه عدم پر کردن کامل حفره قالب و باقی ماندن فضاهای خالی است.

-

علل:

-

دمای ذوب پایین: نایلون خیلی چسبناک است که به طور کامل جریان پیدا نمی کند.

-

فشار/سرعت تزریق ناکافی: نیرو یا سرعت کافی برای فشار دادن مواد به انتهای حفره وجود ندارد.

-

-

راه حل ها:

-

دمای مذاب و سرعت تزریق را افزایش دهید.

-

قالب را تخلیه کنید: اطمینان حاصل کنید air can escape the cavity, especially in deep pockets.

-

5. جت کردن (مسیر کرم مانند)

جت کردن زمانی اتفاق میافتد که نایلون مذاب به سرعت از طریق یک دروازه کوچک به داخل حفره شلیک میشود و باعث میشود که به جای اینکه بهآرامی بیرون بیاید، مانند یک جریان خمیده شود.

-

علل:

-

سرعت تزریق بیش از حد از طریق یک دروازه کوچک

-

طراحی ضعیف دروازه: دروازه مستقیماً به یک منطقه بزرگ و باز هدف می گیرد.

-

-

راه حل ها:

-

کاهش سرعت تزریق در شروع پر کردن (پروفایل سرعت).

-

افزایش اندازه دروازه

-

مکان گیت طراحی مجدد: جت را به سمت پین، هسته یا دیوار قالب قرار دهید تا جریان را مجبور کنید فوراً از بین برود.

-

6. تخریب (تردی/زردی)

تنزل تجزیه شیمیایی پلیمر است که منجر به از دست دادن خواص می شود.

-

علل:

-

رطوبت (هیدرولیز): شایع ترین علت؛ خشک کردن ناکافی مواد

-

دمای مذاب بیش از حد: درجه حرارت بسیار بالا برای درجه نایلون خاص.

-

مدت اقامت طولانی: نایلون خیلی طولانی در بشکه داغ می نشیند (مثلاً شلیک های کوچک روی یک ماشین بزرگ).

-

-

راه حل ها:

-

اطمینان حاصل کنید Proper Drying: رطوبت و عملکرد خشک کن را دوباره بررسی کنید.

-

دمای ذوب یا زمان چرخه را کاهش دهید.

-

از ماشین مناسب استفاده کنید: ماشین قالب گیری را انتخاب کنید که اندازه شات 40 تا 80 درصد ظرفیت بشکه باشد.

-

-

-

بهترین روش ها برای قالب گیری تزریقی نایلون

قالبگیری موفقیتآمیز نایلون مستلزم رعایت پروتکلهای سختگیرانه است که چالشهای اساسی آن، در درجه اول رطوبت و انقباض زیاد را کاهش میدهد. اجرای این بهترین شیوه ها کیفیت، دوام و زمان چرخه بهینه را تضمین می کند.

1. حمل و نگهداری مناسب مواد

-

خشک کردن اجباری: همیشه فرض کنید که مواد نایلونی نیاز به خشک شدن دارند. استفاده از a خشک کن خشک کن برای کاهش رطوبت کمتر از حد تعیین شده سازنده (معمولا <= 0.1\% ) بلافاصله قبل از استفاده.

-

تغذیه حلقه بسته: در حالت ایده آل، از a استفاده کنید سیستم حلقه بسته برای تغذیه مستقیم مواد از خشک کن به قیف دستگاه برای جلوگیری از جذب مجدد رطوبت محیط در حین انتقال.

-

ذخیره سازی: کیسه ها یا ظروف نایلونی بدون مهر و موم را در یک محیط خشک و تحت کنترل آب و هوا یا re-seal them immediately after opening.

2. بهینه سازی پارامترهای فرآیند

-

دمای قالب بالا: از دمای قالب بالا استفاده کنید (اغلب 80 درجه سانتیگراد به 120 درجه سانتیگراد ) برای ترویج کامل و یکنواخت تبلور . این کار تنش های داخلی را کاهش می دهد، تاب خوردگی را به حداقل می رساند و خواص مکانیکی قطعه نهایی را بهبود می بخشد.

-

تزریق سریع/سرعت کنترل شده: از یک نسبتاً استفاده کنید سرعت تزریق سریع به ensure the melt front stays hot and fuses well (reducing knit line weakness). However, use velocity profiling to start slower and avoid جت کردن در دروازه

-

فشار بسته بندی مناسب: استخدام کافی فشار نگهداری/بسته بندی و time to compensate for nylon's high volumetric shrinkage and minimize علائم سینک .

3. نگهداری قالب و مدیریت دروازه

-

کنترل بقایای دروازه: برای به حداقل رساندن عملیات برش ثانویه که می تواند به قطعه آسیب برساند، از جداسازی دروازه تمیز اطمینان حاصل کنید.

-

نظافت منظم: به طور منظم دریچه های قالب و خط جداسازی را تمیز کنید. مناسب هواگیری برای پر شدن سریع نایلون بسیار مهم است، اجازه می دهد هوا خارج شود و از سوختن (دیزل) ناشی از گاز فشرده جلوگیری می کند.

4. کنترل کیفیت و پس از قالب گیری

-

تست رطوبت: آزمایش معمول رطوبت مواد (مانند تیتراسیون کارل فیشر یا تحلیلگر رطوبت) را برای تأیید اثربخشی خشک کردن اجرا کنید.

-

تهویه فوری: برنامه ریزی برای تهویه پس از قالب گیری (به عنوان مثال، حمام آب گرم یا محفظه رطوبت) برای قطعاتی که به حداکثر چقرمگی و مقاومت در برابر ضربه نیاز دارند، زیرا قطعات خشک و قالبگیری شده شکنندهتر خواهند بود.

-

بررسی ابعادی: بررسی کیفیت ابعادی قطعات را انجام دهید بعد از آنها شرطی شده و تثبیت شده اند، زیرا ابعاد به طور قابل توجهی از حالت قالب گیری تغییر می کند.

بنابراین

قالب گیری تزریق نایلون یک فرآیند تولید قدرتمند و ضروری است که ارائه می دهد با کارایی بالا، بادوام و مقرون به صرفه قطعات در سراسر تقاضای ترین صنایع جهان. مشخصات منحصر به فرد آن از استحکام بالا، مقاومت در برابر سایش عالی و پایداری حرارتی، پلی آمید را برای جایگزینی مواد سنتی مانند فلزات در چرخ دنده ها، بدنه ها و اتصالات ضروری می کند.