آشنایی با ماشینکاری CNC

در دنیای پیچیده تولید مدرن ، دقت وت کارایی مهم هستند از کوچکترین کاشت پزشکی گرفته تا بزرگترین مؤلفه هوافضا ، امکان شکل گیری مواد اولیه در قسمت های بسیار دقیق بسیار مهم است. برای ده ها سال ، ماشینهای ماهر به طور دقیق اجزای سازنده را با دست ساختند ، فرایندی که خواستار زمان ، تخصص و تخصص بسیار زیاد بود و اغلب منجر به ناسازگاری می شد. این همه با ظهور تغییر کرد کنترل عددی رایانه (CNC) ماشینکاری ، یک فناوری تحول آمیز که در چشم انداز تولید متحول شده است.

ماشینکاری CNC با استفاده از نرم افزار رایانه ای از پیش برنامه ریزی شده ، کنترل ابزارهای دستگاه را خودکار می کند. به جای اهرم ها و چرخ های دستی ، دستورالعمل های دیجیتال حرکات دستگاه را راهنمایی می کنند و از دقت ، تکرارپذیری و سرعت بی نظیر اطمینان می دهند. این تغییر نشان دهنده تکامل قابل توجهی از ماشینکاری دستی سنتی بود و راه را برای تولید انبوه قطعات پیچیده با کیفیت بی سابقه ای هموار کرد. امروزه ، ماشینکاری CNC ستون فقرات صنایع بی شماری است ، از خودرو و هوافضا گرفته تا لوازم الکترونیکی مصرفی و وسایل پزشکی ، ایجاد طرح های پیچیده ای که زمانی غیرممکن بود ، امکان پذیر است.

نمای کلی سریع:

3 محور دستگاه های CNC یک ابزار برش را در طول سه مسیر خطی (X ، Y ، Z) حرکت می دهند ، ایده آل برای قطعات ساده تر ، مسطح و ویژگی های اساسی.

مقرون به صرفه و کارآمد برای اجزای با حجم بالا و کمتری.

اغلب برای ماشینکاری چند طرفه به چندین تنظیم نیاز دارند.

5 محور دستگاه های CNC دو محور چرخشی اضافه می کنند و به این ابزار امکان می دهد تا تقریباً از هر زاویه ای به قطعه کار نزدیک شود.

برای قسمت بسیار پیچیده ، محصور یا پیچیده.

سرمایه گذاری بزرگتر ، برای صنایع پیشرفته مانند هوافضا و پزشکی.

درک ماشینکاری CNC 3 محور

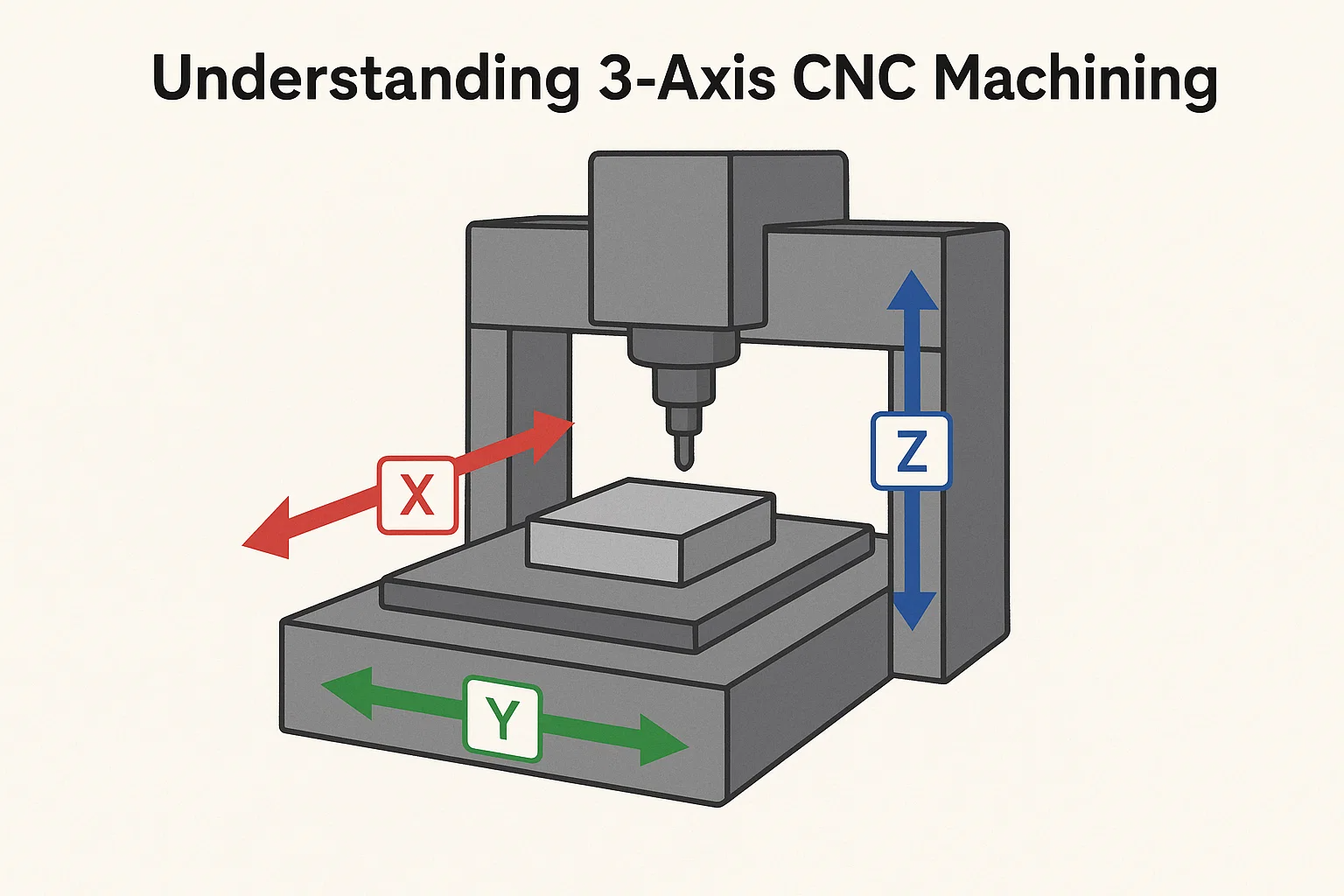

در قلب ماشینکاری چند محوره مفهوم اساسی حرکت در امتداد محورهای مختلف نهفته است. رایج ترین و بنیادی ترین نوع است ماشینکاری 3 محور CNC ، که در طول سه محور خطی اصلی کار می کند: X ، Y و Z .

-

در محور x به طور معمول حرکت از چپ به راست را در سراسر کار دستگاه کنترل می کند.

-

در محور y حرکت را از جلو به عقب دیکته می کند.

-

در محور z حرکت عمودی و بالا و پایین ابزار برش را مدیریت می کند.

به آن فکر کنید مانند نقاشی روی یک کاغذ مسطح با یک قلم: می توانید قلم را به سمت چپ/راست (x) ، بالا/پایین روی کاغذ (y) حرکت دهید و آن را بلند کنید یا آن را روی کاغذ (z) فشار دهید.

چگونه ماشینکاری 3 محوره کار می کند

در یک دستگاه CNC 3 محوره ، ابزار برش در امتداد این سه محور حرکت می کند تا مواد را از یک قطعه کار ثابت خارج کند. این تنظیم امکان ماشینکاری را در یک صفحه یا یک طرف قسمت در یک زمان فراهم می کند. این ابزار می تواند به صورت خطی در هر سه جهت حرکت کند و ویژگی هایی مانند سوراخ ، شکاف ، جیب و سطوح مسطح ایجاد کند. اگر طرف دیگری از قطعه کار نیاز به ماشینکاری داشته باشد ، قسمت باید به صورت دستی مجدداً مورد استفاده قرار گیرد یا "دوباره تنظیم شود" ، به این معنی که آن را در یک جهت گیری جدید قرار داده است.

عملیات و کاربردهای معمولی CNC 3 محور

دستگاه های CNC 3 محوره فوق العاده همه کاره هستند و کار بسیاری از مغازه های ماشین آلات هستند. آنها در کارهایی مانند:

-

رو به رو: ایجاد سطوح مسطح.

-

فرز: برش شکاف ، کانال و جیب.

-

حفاری و ضربه زدن: ایجاد سوراخ و سوراخ های نخ.

-

پروفایل: برش شکل بیرونی یک قسمت.

-

حکاکی: افزودن متن یا طرح به یک سطح.

کاربردهای متداول ماشینکاری CNC 3 محوره شامل تولید اجزای مسطح ، قالب های ساده ، قطعات مکانیکی عمومی و نمونه سازی نمونه هایی است که در آن زیرپوش های پیچیده یا منحنی های پیچیده در طرف های مختلف لازم نیست.

مزایا و محدودیت های ماشینکاری 3 محور

مزایای:

-

مقرون به صرفه: به طور کلی ، دستگاه های 3 محور برای خرید ، بهره برداری و نگهداری در مقایسه با همتایان چند محوره خود ارزان تر هستند.

-

برنامه نویسی ساده تر: برنامه نویسی ابزار 3 محور اغلب ساده تر است و یادگیری و اجرای آنها را آسان تر می کند.

-

تنظیم سریع برای قطعات ساده: برای قطعاتی که می توانند در یک یا دو تنظیمات ماشینکاری شوند ، 3 محور می تواند بسیار کارآمد باشد.

-

توان بالا: ایده آل برای تولید با حجم بالا از اجزای ساده تر.

محدودیت ها:

-

پیچیدگی محدود: به راحتی نمی توان هندسه های پیچیده ای را با زیربناها یا ویژگی های مختلف از طرف های مختلف و بدون تنظیم مجدد ایجاد کرد.

-

چندین تنظیمات مورد نیاز: برای قطعات نیاز به ماشینکاری از بیش از یک طرف ، قطعه کار باید به صورت دستی چرخانده شود و چندین بار مجدداً چمدان شود. این به زمان تنظیم می افزاید و می تواند نادرست ها را معرفی کند.

-

پایان سطح: به دلیل اثر "پله پله" برش های خطی ، گاهی اوقات می تواند سطح بهینه کمتری را روی سطوح محوطه ایجاد کند.

-

کاهش عمر ابزار: ابزارها ممکن است هنگام نزدیک شدن به کانتورهای پیچیده از تعداد محدودی از زاویه ها ، سایش بیشتری را تجربه کنند.

غواصی به ماشینکاری CNC 5 محوره

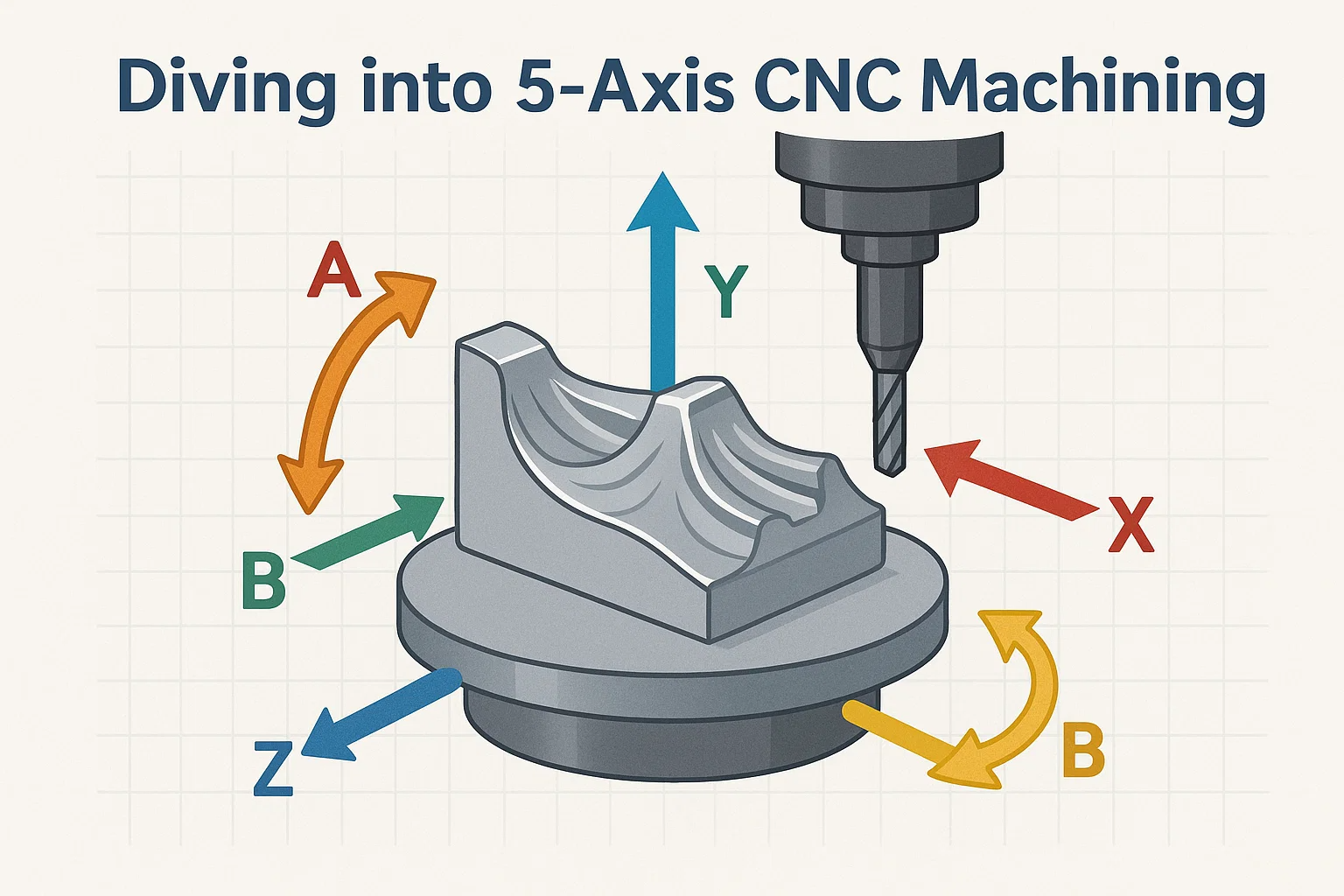

در حالی که ماشینکاری 3 محوره در عملیات در یک هواپیمای واحد برتری دارد ، تقاضای طراحی محصول مدرن اغلب به دنبال پیچیدگی بسیار بیشتر است. اینجاست 5 محور ماشینکاری CNC مراحل ، اضافه کردن دو محور چرخشی اضافی به سه محور خطی موجود (x ، y ، z). این محورهای اضافی به ابزار برش اجازه می دهد تا تقریباً از هر جهت به قطعه کار نزدیک شود و باعث ایجاد هندسه های بسیار پیچیده و پیچیده در یک مجموعه واحد می شود.

توضیح پنج محور

در یک دستگاه 5 محور ، شما هنوز خطی آشنا دارید X ، Y و Z محورها دو محور اضافی چرخشی هستند ، که به طور معمول به آن گفته می شود A و B ، یا A و C .

-

X ، Y ، Z: حرکات خطی ، مانند ماشینکاری 3 محور.

-

محور a: دور محور x می چرخد.

-

محور ب: دور محور y می چرخد.

-

محور ج: دور محور z می چرخد.

تنظیمات مختلف دستگاه 5 محور این محورهای چرخشی را به روش های مختلف ترکیب می کند (به عنوان مثال ، A و B ، A و C یا B و C). مهمترین چیز این است که این چرخش ها به ابزار یا قطعه کار (یا هر دو) اجازه می دهند تا شیب و چرخش کند و سطوح مختلفی را به ابزار برش بدون مداخله دستی ارائه می دهد.

انواع دستگاه های 5 محور: همزمان و 3 2

تمایز بین دو نوع اصلی ماشینکاری 5 محور ، زیرا قابلیت ها و برنامه های آنها متفاوت است:

-

ماشینکاری 5 محور همزمان (5 محور کامل): در این حالت ، هر پنج محور به طور همزمان و مداوم در طی فرآیند برش حرکت می کنند. این بدان معنی است که این ابزار می تواند تماس مداوم با یک سطح پیچیده پیچیده را حفظ کند و به راحتی در اطراف منحنی ها و شکل ها جریان یابد. این توانایی برای تولید اشکال بسیار پیچیده و ارگانیک و دستیابی به سطح سطح برتر در قسمت های پیچیده ضروری است.

-

3 2 ماشینکاری محور (5 محور موقعیتی): همچنین به عنوان "5 محور موقعیتی" شناخته می شود ، این روش از دو محور چرخشی برای جهت گیری قطعه کار یا ابزار در یک موقعیت ثابت استفاده می کند و سپس ماشینکاری با استفاده از تنها سه محور خطی (x ، y ، z) رخ می دهد. پس از ماشینکاری یک بخش ، محورهای چرخشی دوباره قسمت را برای بخش بعدی قرار می دهند. در حالی که به اندازه همزمان 5 محور سیال نیست ، 3 2 ماشینکاری هنوز هم به طور قابل توجهی تنظیمات را در مقایسه با 3 محور کاهش می دهد و این امر را برای قطعات با ویژگی های موجود در چهره های متعدد و مجزا بسیار کارآمد می کند.

چگونه ماشینکاری 5 محوره و قابلیت های آن کار می کند

قابلیت اصلی ماشینکاری 5 محور در توانایی آن در چرخش ابزار برش و/یا قطعه کار در طی فرآیند ماشینکاری نهفته است. این حرکت مداوم یا ایندکس شده اجازه می دهد:

-

زیربنایی: دستیابی به ویژگی هایی که "پنهان" یا زاویه دار هستند به گونه ای که یک دستگاه 3 محوره بدون ایجاد مجدد به آنها دسترسی پیدا نکند.

-

زاویه ابزار بهینه شده: دستگاه می تواند ابزار را برای حفظ زاویه برش بهینه نسبت به سطح قسمت شیب دهد و منجر به پایان بهتر سطح ، عمر طولانی تر ابزار و حذف سریع تر مواد شود.

-

ماشینکاری تک تنظیم: بسیاری از قطعات پیچیده را می توان به طور کامل در یک حرکت انجام داد ، به طور چشمگیری زمان تنظیم را کاهش می دهد ، خطاهای تجمعی را از چندین مجموعه از بین می برد و دقت کلی را بهبود می بخشد.

مزایای استفاده از ماشینکاری CNC 5 محوره

مزایای انتقال به ماشینکاری 5 محور ، به ویژه برای اجزای با ارزش بالا و پیچیده قابل توجه است:

-

افزایش پیچیدگی بخشی: توانایی ماشین آلات هندسه های بسیار پیچیده ، اشکال آلی و منحنی های پیچیده ای که در دستگاه های 3 محور غیر عملی یا غیرممکن هستند.

-

تنظیمات کاهش یافته و زمان سرب: با ماشینکاری چندین طرف در یک تنظیم واحد ، زمان تنظیم به شدت کاهش می یابد و منجر به چرخه تولید سریعتر و بهبود کارایی کلی می شود.

-

دقت و دقت پیشرفته: از بین بردن چندین مجموعه ، خطر خطای انسانی و تغییر مجدد نادرست ها را به حداقل می رساند و در نتیجه دقت بعدی و تحمل محکم تر می شود.

-

سطح برتر برتر: درگیری مداوم ابزار و زاویه های برش بهینه شده منجر به اتمام سطح صاف تر می شود و اغلب نیاز به عملیات پایان ثانویه را کاهش یا از بین می برد.

-

بهبود عمر و عملکرد ابزار: توانایی جهت یابی ابزار بهینه به معنای استرس کمتری در لبه برش است و منجر به عمر طولانی تر ابزار و میزان حذف مواد کارآمدتر می شود.

-

دسترسی به زیرپوش ها و جیب های عمیق: مناطق ماشینکاری که با محدودیت های 3 محور غیرقابل دسترسی هستند ، روتین می شود.

کاربردهای CNC 5 محوره در هندسه های پیچیده و قطعات با دقت بالا

با توجه به قابلیت های پیشرفته آن ، ماشینکاری CNC 5 محوره در صنایعی که بیشترین سطح از دقت و پیچیدگی هندسی را می طلبند ضروری است. برنامه های آن دارای طیف گسترده ای است:

-

هوافضا: ساخت تیغه های توربین (Blisks) ، پروانه ها ، اجزای ساختاری با کانتورهای پیچیده و قطعات موتور.

-

دستگاه های پزشکی: تولید ابزارهای جراحی پیچیده ، ایمپلنت های ارتوپدی (به عنوان مثال ، مفاصل زانو و لگن) و اجزای پروتز با اشکال آناتومیکی.

-

قالب و بمیرید: ایجاد حفره های قالب بسیار دقیق و پیچیده برای قالب گیری تزریق پلاستیکی ، قالب گیری ضربه و ریخته گری مرده.

-

خودرو: نمونه سازی و تولید اجزای موتور ، پروانه ها و پانل های بدن هنری.

-

انرژی: اجزای مربوط به نفت و گاز و بخش های انرژی تجدید پذیر که به هندسه های پیچیده و مواد بادوام نیاز دارند.

-

هنر و طراحی: مجسمه سازی قطعات هنری پیچیده و نمونه های اولیه با اشکال ارگانیک.

ماشینکاری CNC 5 محور نشان دهنده یک جهش قابل توجه در قابلیت تولید است و به صنایع اجازه می دهد تا مرزهای طراحی را تحت فشار قرار دهند و مؤلفه هایی با عملکرد و شکل بی سابقه ایجاد کنند.

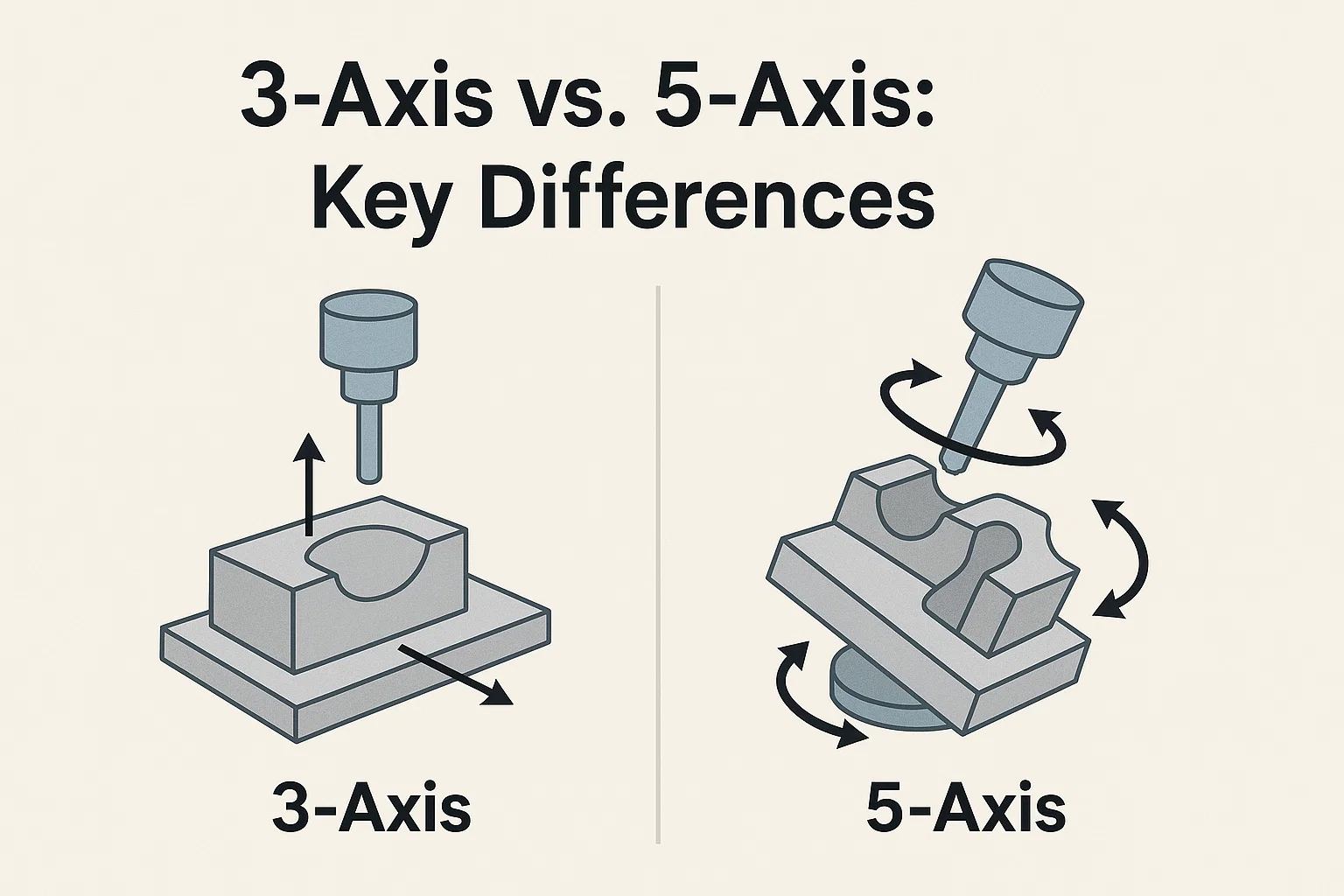

3 محور در مقابل 5 محور: تفاوت های کلیدی

انتخاب بین 3 محور و 5 محور CNC CNC یک تصمیم مهم است که بر پیچیدگی بخشی ، کارایی تولید ، هزینه و در نهایت موفقیت یک پروژه تأثیر می گذارد. در حالی که هر دو روش تولید قدرتمند هستند ، تفاوت های اساسی آنها موارد استفاده بهینه آنها را نشان می دهد.

برای ارائه یک مقایسه واضح ، بیایید تمایزهای اصلی را تجزیه کنیم:

| نشان | ماشینکاری 3 محور CNC | 5 محور ماشینکاری CNC |

| محورهای حرکت | X ، Y ، Z (سه محور خطی) | X ، Y ، Z (سه محور خطی) دو محور چرخشی (A ، B یا C) |

| پیچیدگی جزئی | بهترین برای هندسه های ساده تر ، سطوح مسطح ، جیب های اساسی و سوراخ ها. محدود برای زیربناها یا کانتورهای پیچیده. | ایده آل برای اشکال بسیار پیچیده ، کانتور ، آلی ، زیر بغل و ویژگی های پیچیده. |

| زمان تنظیم و کارآیی | غالباً نیاز به تنظیمات متعدد و تنظیم مجدد برای قطعات با ویژگی های طرف های مختلف دارد و باعث افزایش زمان کلی سرب می شود. | می تواند چندین طرف یا کل قسمت را در یک مجموعه واحد انجام دهد ، به طور قابل توجهی زمان تنظیم را کاهش می دهد و باعث بهبود کارایی می شود. |

| پایان سطح و دقت | برای سطوح مسطح خوب است. سطوح محصور ممکن است "پله پله" یا بهینه کمتری را نشان دهد ، که به طور بالقوه نیاز به پردازش پس از دارد. | به دلیل جهت گیری مداوم ابزار و زوایای برش بهینه شده ، به اتمام سطح برتر در کانتورهای پیچیده می رسد و اغلب به پایان می رسد. |

| ملاحظات ابزار | به طور معمول از ابزارهای طولانی تر برای دستیابی به ویژگی ها استفاده می کند ، که می تواند منجر به لرزش ، انحراف و کاهش عمر ابزار شود. محدوده محدود دسترسی به ابزار. | به دلیل دسترسی چند زاویه ، ابزارهای کوتاه تر و سفت تر را فراهم می کند. تعامل بهینه ابزار منجر به عمر طولانی تر ابزار و حذف بهتر مواد می شود. |

| پیچیدگی برنامه نویسی | برنامه نویسی نسبتاً ساده تر (G-Code) به دلیل درجه کمتر از آزادی. برای برنامه نویسان سطح ورودی آسان تر است. | به طور قابل توجهی برنامه نویسی پیچیده تر به دلیل هماهنگی پنج محور همزمان. به نرم افزار پیشرفته CAD/CAM و برنامه نویسان ماهر نیاز دارد. |

| جلوگیری از برخورد | تشخیص ساده تر برخورد و جلوگیری از حرکت محدود. | بسیار بحرانی و پیچیده ؛ برای جلوگیری از برخورد بین ابزار ، دارنده ، اسپیندل و قطعه کار ، به ابزارهای شبیه سازی پیشرفته در نرم افزار CAM نیاز دارد. |

| تجزیه و تحلیل هزینه | سرمایه گذاری اولیه: پایین. ماشین آلات پیچیده تر و در نتیجه مقرون به صرفه تر هستند. هزینه های عملیاتی: به طور کلی به دلیل راه اندازی ساده تر و ماشین آلات پیچیده تر ، در هر ساعت کمتر است. | سرمایه گذاری اولیه: به طور قابل توجهی بالاتر. ماشین آلات از نظر مکانیکی پیچیده تر هستند و به کنترل های پیشرفته نیاز دارند. هزینه های عملیاتی: به دلیل پیچیدگی دستگاه ، برنامه نویسی تخصصی و نگهداری. با این حال ، هزینه هر قسمت به دلیل کاهش تنظیمات و راندمان بالاتر می تواند برای قطعات پیچیده پایین باشد. |

| سطح مهارت اپراتور | متوسط تا زیاد | بالا به متخصص ؛ نیاز به دانش عمیق از اصول ماشینکاری چند محوره و نرم افزارهای پیشرفته دارد. |

تفکیک دقیق تفاوتهای کلیدی:

-

پیچیدگی قطعاتی که می توان ماشینکاری کرد: این اساسی ترین تفاوت است. دستگاه های 3 محور محدود به ماشینکاری از تعداد محدودی از جهت ها هستند (به طور معمول بالا ، و گاهی اوقات طرفین اگر قسمت مجدداً جهت گیری شود). ماشین های 5 محور با قابلیت های چرخشی خود می توانند تقریباً به هر زاویه ای از قطعه کار در یک مجموعه واحد دسترسی پیدا کنند. این امکان ایجاد اشکال سه بعدی بسیار پیچیده ، اشکال ارگانیک و ویژگی های عمیق با زیرپوش هایی را که به سادگی غیرممکن یا بسیار گران قیمت در یک دستگاه 3 محور هستند ، باز می کند.

-

زمان و کارآیی تنظیم: برای بخشی که نیاز به ماشینکاری بر روی چندین چهره دارد (به عنوان مثال ، هر شش طرف یک مکعب) ، یک دستگاه 3 محوره نیاز به چندین تنظیم مجدد دستی دارد که هر یک دستگاه را متوقف می کند ، اپراتور مداخله می کند و جبران های جدید تنظیم می شود. این باعث می شود زمان ، نیروی کار و پتانسیل خطا قابل توجه باشد. یک دستگاه 5 محوره اغلب می تواند چنین بخشی را در یک مجموعه واحد تکمیل کند ، به طرز چشمگیری در زمان عدم استفاده از دستگاه و بهبود کارایی کلی کاهش یابد.

-

پایان سطح و دقت: هنگام ماشینکاری سطوح خمیده بر روی یک دستگاه 3 محور ، این ابزار باید یک سری پاس های خطی ایجاد کند ، که می تواند "مراحل" یا علائم ابزار را ترک کند ، که اغلب به عملیات پایان ثانویه مانند شن و ماسه یا پولیش نیاز دارد. ماشین های 5 محور می توانند به طور مداوم ابزار برش مماس را به سطح سوق دهند و برش های دقیق تر و دقیق تری را فراهم می کنند که منجر به یک سطح برتر به طور مستقیم از دستگاه می شود و پردازش پس از آن را به حداقل می رساند یا از بین می برد. رویکرد تک سته همچنین باعث کاهش تجمع خطاهایی می شود که می تواند با چندین تنظیم مجدد رخ دهد و منجر به دقت بخش کلی شود.

-

ملاحظات ابزار و برنامه نویسی:

-

ابزار: ماشینکاری 3 محور گاهی اوقات برای رسیدن به جیب ها یا ویژگی های عمیق به ابزارهای طولانی تر نیاز دارد ، که می تواند مستعد پچ پچ ، لرزش و انحراف باشد و بر روی سطح و دقت تأثیر بگذارد. ماشین های 5 محور اغلب می توانند از ابزارهای کوتاه تر و سفت تر استفاده کنند زیرا می توانند قسمت یا ابزاری را برای رسیدن به ویژگی ، تقویت پایداری و برش عملکرد.

-

برنامه نویسی: برنامه نویسی برای 3 محور نسبتاً ساده است و در درجه اول با حرکات خطی سروکار دارد. با این حال ، برنامه نویسی 5 محور به طور قابل توجهی پیچیده تر است. این نرم افزار نیاز به نرم افزار پیشرفته CAD/CAM دارد که قادر به ایجاد همبستگی های ابزار است که همزمان با جلوگیری از برخورد بین ابزار ، دارنده ابزار ، اسپیندل و قطعه کار ، هر پنج محور را هماهنگ می کند. این پیچیدگی نیاز به برنامه نویسان بسیار ماهر دارد و اغلب شامل شبیه سازی گسترده است.

-

-

تجزیه و تحلیل هزینه: سرمایه گذاری اولیه و هزینه های عملیاتی:

-

سرمایه گذاری اولیه: تفاوت قابل توجهی در هزینه پیش فرض وجود دارد. دستگاه های CNC 3 محوره به طور کلی برای خرید بسیار مقرون به صرفه تر هستند و آنها را به یک نقطه ورودی در دسترس برای بسیاری از مغازه ها تبدیل می کنند. ماشین های 5 محور با پیچیدگی مکانیکی اضافه شده ، موتورهای اضافی ، سیستم های کنترل پیشرفته و اجزای دقیق ، هزینه سرمایه بسیار بالاتری را نشان می دهند.

-

هزینه های عملیاتی: در حالی که هزینه عملیاتی ساعتی یک دستگاه 5 محوره ممکن است بیشتر باشد (به دلیل نگهداری بالاتر ، مصرف برق و نیاز به اپراتورها/برنامه نویسان بسیار ماهر) ، هزینه در هر قسمت برای اجزای پیچیده اغلب می تواند پایین تر از 3 محور باشد. این امر به این دلیل است که بهره وری از کاهش تنظیمات ، زمان چرخه سریعتر ، بهبود زندگی ابزار و از بین بردن عملیات ثانویه می تواند از نرخ ساعتی بالاتر باشد. با این حال ، برای قطعات ساده تر ، 3 محور قهرمان هزینه های بدون تردید است.

-

بنابراین انتخاب بین 3 محور و 5 محور فقط مربوط به "محورهای بیشتر بهتر است" بلکه یک تصمیم استراتژیک مبتنی بر خواسته های خاص پروژه ، پیچیدگی قسمت مورد نظر ، الزامات دقت ، حجم تولید و بودجه موجود است.

برنامه ها و صنایع

تطبیق پذیری و دقت ماشینکاری CNC چند محوره ، آن را به یک فناوری ضروری در طیف وسیعی از صنایع تبدیل کرده است. در حالی که دستگاه های 3 محوره برای قطعات ساده تر و با حجم بالا بسیار مهم هستند ، ماشین های 5 محوره امکانات جدیدی را برای نوآوری و عملکرد در زمینه هایی که به حداکثر پیچیدگی و دقت نیاز دارند ، باز می کنند.

در اینجا نگاهی به چگونگی استفاده از ماشینکاری CNC 3 محور و 5 محوره در بخش های مختلف می پردازیم:

هوافضا: تولید تیغه های توربین ، اجزای ساختاری

صنعت هوافضا مطمئناً خواستارترین بخش برای ماشینکاری CNC است ، جایی که ایمنی ، عملکرد و کاهش وزن مهم است.

-

تسلط 5 محور: این صنعت به شدت به ماشینکاری همزمان 5 محور برای اجزای مهم متکی است. مثالها شامل:

-

تیغه های توربین (بلیز/پروانه): منحنی های مجتمع ، آیرودینامیکی تیغه های توربین ، که اغلب به عنوان بلیزهای تک تکه ای تولید می شوند ، برای دستیابی به دقت لازم برای جریان بهینه هوا و کارآیی نیاز به حرکت مداوم 5 محور دارند.

-

اجزای ساختاری: قاب های پیچیده هواپیماهای پیچیده ، اسپارچه های بال ، سرسخت و اجزای دنده فرود با کانتورهای پیچیده و الگوهای سوراخ دقیق برای تحمل محکم از مواد با مقاومت بالا و سبک مانند تیتانیوم و آلیاژهای آلومینیوم ساخته می شوند.

-

موتور و نازل موتور: این قسمت ها اغلب دارای کانال های خنک کننده داخلی و هندسه های پیچیده ای هستند که فقط با قابلیت های چند محوری قابل تولید هستند.

-

-

ابزار 3 محور: در حالی که 5 محور برای قطعات بسیار پیچیده بسیار مهم است ، دستگاه های 3 محور هنوز در تولید براکت های ساده تر ، صفحات نصب و اجزای داخلی که نیازی به دسترسی چند طرفه یا کانتورهای پیچیده ندارند ، نقش دارند.

خودرو: نمونه سازی و تولید قطعات پیچیده موتور

صنعت خودرو از ماشینکاری CNC به طور گسترده استفاده می کند ، از نمونه سازی سریع گرفته تا تولید با حجم بالا ، به طور مداوم برای کارآیی و عملکرد فشار می آورد.

-

5 محور برای عملکرد و نمونه سازی:

-

بلوک های موتور و سرهای سیلندر: در حالی که تولید در مقیاس بزرگ اغلب از خطوط انتقال اختصاصی استفاده می کند ، ماشین های 5 محوره برای نمونه سازی طرح های جدید موتور ، ایجاد اتاق های پیچیده احتراق ، منیفولدهای ورودی و درگاه های اگزوز با پویایی جریان بهینه بسیار حیاتی هستند.

-

اجزای انتقال: چرخ دنده ها ، شفت ها و جعبه های گیربکس با هندسه های داخلی پیچیده از قابلیت های چند محوری بهره می برند و از عملکرد صاف و دوام اطمینان حاصل می کنند.

-

سفارشی سازی و وسایل نقلیه طاقچه: برای وسایل نقلیه با کارایی بالا ، لوکس یا مسابقه ، 5 محور امکان ایجاد اجزای منحصر به فرد و بهینه شده را فراهم می کند.

-

-

3 محور برای حجم و سادگی:

-

روتورهای ترمز و کالیپر: بسیاری از اجزای ساده تر خودرو ، به ویژه مواردی که تا حد زیادی مسطح یا چرخشی متقارن هستند ، به طور کارآمد بر روی آسیاب های 3 محوره و Lathes CNC (که در 2 یا 3 محور کار می کنند) تولید می شوند.

-

شاسی و براکت های داخلی: اجزای ساختاری و داخلی کمتر پیچیده اغلب با استفاده از فرآیندهای 3 محور برای مقرون به صرفه بودن ماشینکاری می شوند.

-

دستگاه های پزشکی: کاشت ، ابزارهای جراحی ، پروتز

دقت ، زیست سازگاری و طرح های پیچیده در زمینه پزشکی قابل مذاکره نیست و ماشینکاری CNC را ضروری می کند.

-

5 محور برای اجزای مهم زندگی:

-

ایمپلنت های ارتوپدی: تعویض مفصل ران و زانو ، کاشت ستون فقرات و صفحات استخوانی به شکل های پیچیده آناتومیکی و سطح بسیار صاف سطح نیاز دارند که تنها ماشینکاری همزمان 5 محور می تواند به طور قابل اعتماد به آن دست یابد. موادی مانند تیتانیوم و کبالت-کروم متداول است.

-

ابزارهای جراحی: ابزارهای جراحی خوب و پیچیده ، اغلب با سطوح پیچیده پیچیده ، لبه های برش تخصصی یا مکانیسم های داخلی با دقت بالا با استفاده از 5 محور تولید می شوند.

-

پروتزهای سفارشی: اندامهای پروتز خاص بیمار و ایمپلنت های دندانپزشکی نیاز به دقت مطلق برای تناسب و عملکرد دارند ، که اغلب از اسکن های دیجیتالی که مستقیماً به دست ابزار 5 محور ترجمه می شوند ، ایجاد می شوند.

-

-

3 محور برای مؤلفه های پشتیبانی: محفظه دستگاه های پزشکی ساده تر ، صفحات پایه برای تجهیزات تشخیصی و برخی از اجزای ابزار آزمایشگاهی می توانند با ماشینکاری 3 محور به طور کارآمد تولید شوند.

قالب و بمیر: ایجاد حفره های پیچیده قالب و اجزای مردن

صنعت قالب و قالب برای تولید انبوه اساسی است ، زیرا این ابزارها همه چیز را از کالاهای مصرفی پلاستیکی گرفته تا قطعات خودرو شکل می دهند.

-

5 محور برای قالب های پیچیده:

-

قالب های تزریق برای قطعات پیچیده: ایجاد حفره های پیچیده برای قالب گیری تزریق پلاستیکی ، به ویژه برای قطعاتی که دارای منحنی های پیچیده ، زیر بغل و بافت های سطح ریز هستند ، یک کاربرد اصلی برای ماشینکاری 5 محور است. این امر به طور قابل توجهی نیاز به فرآیندهای ثانویه مانند EDM یا پیگیری دستی را کاهش می دهد.

-

Die Casting می میرد و تمبر می میرد: برای قطعاتی که به اشکال پیچیده نیاز دارند یا جایی که چندین ویژگی باید در یک قالب واحد ادغام شوند ، 5 محور دقت و کیفیت بالای سطح مورد نیاز برای میلیون ها تکرار را تضمین می کند.

-

-

3 محور برای مرگ و پایه های ساده تر: دستگاه های 3 محوره هنوز هم برای درج قالب های پیچیده کمتر ، پایه ها و مؤلفه هایی که سطوح بسیار محاصره ندارند ، استفاده می شوند.

صنایع دیگر: الکترونیک ، انرژی و کالاهای مصرفی

دسترسی CNC چند محوره فراتر از این صنایع اصلی است:

-

الکترونیک:

-

5 محور: سینک های گرمای با دقت بالا با هندسه های باله پیچیده ، محفظه های سفارشی برای دستگاه های صوتی یا محاسباتی با کیفیت بالا ، و اتصالات تخصصی اغلب از قابلیت های 5 محوره برای مدیریت بهینه حرارتی و تناسب دقیق بهره مند می شوند.

-

3 محور: تولید اجزای هیئت مدیره مدار ، محفظه های اساسی و قطعات مکانیکی کوچک برای الکترونیک مصرفی.

-

-

انرژی (نفت و گاز ، تجدید پذیر):

-

5 محور: مؤلفه هایی برای ابزارهای حفاری پایین که باید در برابر شرایط شدید ، اجزای توربین برای تولید برق هیدرو یا باد با پروفایل های آیرودینامیکی پیچیده و بدنهای دریچه فشار بالا مقاومت کنند.

-

3 محور: ساخت فریم برای پانل های خورشیدی ، اجزای لوله کشی کمتر پیچیده و فلنج های استاندارد.

-

-

کالاهای مصرفی:

-

5 محور: تولید تجهیزات ورزشی با سطح بالا (به عنوان مثال ، سرهای گلف باشگاه ، اجزای دوچرخه) ، قالب های جواهرات پیچیده و قطعاتی برای دوربین های تخصصی یا دستگاه های نوری که در آن شکل و زیبایی شناسی بسیار مهم است.

-

3 محور: نمونه سازی و تولید مسکن برای لوازم ، اجزای مبلمان و موارد مختلف روزمره که در آن کارآیی و هندسه های ساده مهم است.

-

در اصل ، در حالی که ماشینکاری 3 محور یک راه حل اساسی و مقرون به صرفه برای طیف گسترده ای از قطعات است ، ماشینکاری 5 محور فناوری است که ایجاد پیشرفته ترین ، با کارایی بالا و اجزای چالش برانگیز را که تعریف مهندسی مدرن و طراحی محصول را امکان پذیر می کند. این انتخاب اغلب به متعادل کردن پیچیدگی بخشی ، دقت مورد نیاز ، حجم تولید و بودجه کاهش می یابد.

انتخاب دستگاه CNC راست

تصمیم بین سرمایه گذاری در دستگاه CNC 3 محوره یا 5 محوره برای هرگونه عملیات تولیدی قابل توجه است. این مربوط به یک نفر ذاتاً "بهتر" از دیگری نیست ، بلکه در مورد انتخاب مناسب ترین فناوری برای نیازهای خاص و اهداف تجاری است. ارزیابی دقیق چندین عامل مهم ضروری است.

عواملی که باید در نظر بگیرند: پیچیدگی بخشی ، حجم تولید ، بودجه

-

پیچیدگی و هندسه بخشی:

-

3 محور: اگر تولید اصلی شما شامل قطعات مسطح ، اجزای دارای جیب های ساده ، کانتورهای ساده در یک صفحه واحد یا قطعاتی است که به راحتی می توان بدون از دست دادن دقت به راحتی مجدداً تغییر مکان داد ، یک دستگاه 3 محور احتمالاً کافی و اقتصادی تر است.

-

5 محور: برای طرح هایی که دارای منحنی های پیچیده ، سطوح سه بعدی پیچیده ، زیرپوش ها ، جیب های عمیق هستند که نیاز به دسترسی چند زاویه ای دارند ، یا اجزایی که نیاز به تحمل های بسیار محکم و اتمام سطح برتر در یک مجموعه واحد دارند ، ماشینکاری 5 محور انتخاب روشنی است. قطعات هوافضا ، پزشکی و با کیفیت بالا نمونه های اصلی هستند.

-

-

حجم تولید:

-

3 محور: برای تولید با حجم بسیار بالا از قطعات ساده تر ، ناوگان دستگاه های 3 محوره می توانند بسیار مقرون به صرفه باشند ، به خصوص اگر زمان تنظیم در هر قسمت حداقل باشد.

-

5 محور: در حالی که ماشین های 5 محوره هزینه های اولیه بالاتری دارند ، توانایی آنها در کاهش تنظیمات و ادغام عملیات اغلب منجر به زمان چرخه سریعتر در هر قسمت برای هندسه های پیچیده می شود. این می تواند با کاهش نیروی کار ، ابزار و پس از پردازش ، هزینه های کلی در هر قسمت را برای اجزای با ارزش بالا و پیچیده ، حتی در حجم پایین تر ، به همراه داشته باشد. برای قطعات بسیار پیچیده ، 5 محور همچنین به دلیل کاهش مداخله انسان ، تولید "چراغ های خاموش" (عملکرد بدون مراقبت) را امکان پذیر می کند.

-

-

بودجه: سرمایه گذاری اولیه و هزینه های عملیاتی:

-

سرمایه گذاری اولیه: دستگاه های 3 محور به طور قابل توجهی مقرون به صرفه تر هستند و آنها را برای استارتاپ ها یا مشاغل با سرمایه محدود ایده آل می کنند. یک دستگاه 5 محوره به دلیل مکانیک پیشرفته ، سیستم های کنترل و اجزای دقیق ، یک سرمایه بسیار بزرگتر را نشان می دهد.

-

هزینه های عملیاتی: در حالی که ماشین های 5 محوره هزینه های عملیاتی ساعتی بالاتری دارند (قدرت ، ابزار تخصصی ، برنامه نویسان/اپراتورهای بسیار ماهر ، تعمیر و نگهداری) ، اینها می توانند با افزایش بهره وری ، کاهش ضایعات و از بین بردن عملیات ثانویه برای قطعات پیچیده جبران شوند. هنگام محاسبه هزینه واقعی ، کل هزینه تولید یک قسمت تمام شده را در نظر بگیرید ، نه فقط نرخ ساعتی دستگاه.

-

-

سطح و دقت سطح مطلوب:

-

اگر سطح سطح بسیار مهم باشد و نمی تواند "پله پله" را تحمل کند یا به حداقل پردازش پس از پردازش نیاز داشته باشد ، 5 محور 5 محور یک مزیت مشخص را ارائه می دهد. به طور مشابه ، برای بالاترین سطح دقت بعدی در هندسه های پیچیده ، قابلیت تک مجموعه ای از 5 محور خطاهای تجمعی را کاهش می دهد.

-

-

تخصص و نرم افزار برنامه نویسی:

-

مهارت های برنامه نویسی فعلی تیم و قابلیت های نرم افزار موجود CAD/CAM خود را ارزیابی کنید. ماشینکاری 5 محور به دلیل پیچیدگی هماهنگی چندین محور و جلوگیری از برخورد ، به نرم افزارهای پیشرفته تر و برنامه نویسان بسیار آموزش دیده نیاز دارد.

-

چه زمانی از 3 محور در مقابل 5 محور استفاده کنید

-

3 محور را انتخاب کنید:

-

قطعات نسبتاً ساده ، عمدتاً منشور هستند یا از 1-2 طرف قابل ماشینکاری هستند.

-

محدودیت های بودجه سختگیرانه است.

-

تولید با حجم بالا از اجزای ساده اولویت است.

-

دقت پایین و سطح سطح روی سطوح محوطه قابل قبول است ، یا پردازش پس از آن امکان پذیر است.

-

در صورت لزوم کار کافی برای تنظیم مجدد دستی دارید.

-

-

5 محور را انتخاب کنید:

-

قطعات دارای هندسه های پیچیده ، سطوح آزاد ، زیر بغل یا ویژگی هایی هستند که نیاز به دسترسی چند زاویه ای دارند.

-

با دقت بالا و پایان سطح برتر بسیار مهم است.

-

کاهش زمان تنظیم و افزایش راندمان کلی (برای قطعات پیچیده) مهم است.

-

هدف شما برای ماشینکاری "تک ستات" برای به حداقل رساندن خطاها و زمان سرب است.

-

شما در حال تولید اجزای با ارزش بالا برای صنایعی مانند هوافضا ، پزشکی یا خودرو پیشرفته هستید.

-

شما بودجه برای سرمایه گذاری اولیه بالاتر و دسترسی به استعداد برنامه نویسی ماهر را دارید.

-

در نهایت ، انتخاب بهینه اغلب شامل ترکیبی از این ملاحظات است و برای بسیاری از امکانات تولیدی ، داشتن هر دو قابلیت 3 محور و 5 محوره بیشترین انعطاف پذیری را برای مقابله با طیف متنوعی از پروژه ها فراهم می کند.

روندهای آینده در ماشینکاری CNC چند محوره

دنیای ماشینکاری CNC چند محوره به دور از راکد است. این فناوری با توجه به خواسته های بی امان برای دقت بالاتر ، راندمان بیشتر و قابلیت های پیچیده تر ، این فناوری با سرعت سریع تکامل می یابد. چندین روند کلیدی آینده خود را شکل می دهد:

-

افزایش اتوماسیون و ساخت چراغ:

-

فراتر از تغییر دهنده ابزار و سیستم های پالت ، ادغام روبات های مشترک (COBOTS) برای بارگیری/بارگیری بخشی ، افترا و بازرسی با کیفیت رایج تر می شود. این امر به سمت تولید کاملاً خودکار ، "چراغ خاموش" سوق می دهد و به ماشین آلات اجازه می دهد 24/7 را با حداقل نظارت انسانی اجرا کنند ، به طرز چشمگیری افزایش یافته و هزینه های نیروی کار را کاهش می دهند.

-

-

هوش مصنوعی (AI) و یادگیری ماشین (ML) ادغام:

-

هوش مصنوعی و ML با بهینه سازی فرایندها در زمان واقعی ، CNC را متحول می کنند. این شامل:

-

نگهداری پیش بینی کننده: الگوریتم های AI داده های سنسور (لرزش ، دما ، مصرف برق) را برای پیش بینی سایش ابزار و خرابی های احتمالی دستگاه تجزیه و تحلیل می کنند پیش از آنها اتفاق می افتند و امکان نگهداری فعال و کاهش خرابی پرهزینه را فراهم می کنند.

-

بهینه سازی مسیر ابزار: هوش مصنوعی می تواند داده های ماشینکاری گذشته را برای بهینه سازی پارامترهای برش (فید ، سرعت ، عمق برش) برای بهبود کارایی ، پایان سطح و عمر ابزار ، حتی سازگار با تغییرات مواد تجزیه و تحلیل کند.

-

کنترل کیفیت خودکار: سیستم های بینایی دارای هوش مصنوعی می توانند بازرسی در فرآیند ، تشخیص نقص و انحراف در زمان واقعی را انجام دهند.

-

-

-

فناوری دوقلوی دیجیتال:

-

ایجاد "دوقلو دیجیتال" - یک ماکت مجازی از دستگاه CNC فیزیکی و کل فرآیند تولید آن - در حال افزایش است. این اجازه می دهد:

-

شبیه سازی جامع: اجرای شبیه سازی های ماشینکاری مجازی برای شناسایی برخوردهای بالقوه ، بهینه سازی راه های ابزار و آزمایش استراتژی های مختلف بدون مصرف منابع فیزیکی.

-

نظارت و کنترل در زمان واقعی: با استفاده از دوقلوی دیجیتال برای نظارت بر عملکرد دستگاه واقعی در زمان واقعی ، تشخیص مشکلات و تنظیم از راه دور.

-

-

-

تولید ترکیبی: افزودنی ملاقات های کمتری دارد:

-

یک روند پیشگامانه شامل ماشینهایی است که تولید مواد افزودنی (چاپ سه بعدی) و قابلیت های ماشینکاری CNC را در یک سکوی واحد ترکیب می کنند. این اجازه می دهد:

-

ساخت و اتمام: به طور افزودنی ساختن یک قسمت تقریباً شبکه (به عنوان مثال ، از طریق رسوب انرژی کارگردانی - DED) و سپس دقیقاً ماشینکاری آن را به تحمل های نهایی و سطح سطح در همان دستگاه تبدیل می کنید.

-

ترمیم و ویژگی افزودنی: ترمیم اجزای با ارزش فرسوده یا آسیب دیده با اضافه کردن مواد و سپس ماشینکاری آن ، یا اضافه کردن ویژگی های پیچیده به قطعات موجود. این باعث کاهش زباله های مادی و باز کردن امکانات جدید می شود.

-

-

-

اتصال پیشرفته و IoT (اینترنت اشیاء):

-

دستگاه های CNC به طور فزاینده ای به هم متصل می شوند و داده ها را در طبقه کارخانه و فراتر از آن به اشتراک می گذارند. این امکان را فراهم می کند:

-

نظارت بر عملکرد در زمان واقعی: اپراتورها و مدیران می توانند به داده های زنده در مورد استفاده از دستگاه ، بهره وری و سلامت دسترسی پیدا کنند.

-

تصمیم گیری محور داده ها: بینش از داده های جمع شده می تواند برنامه ریزی تولید ، تخصیص منابع و ابتکارات بهبود مداوم را آگاه کند.

-

-

-

شیوه های تولید پایدار:

-

این صنعت به سمت راه حل های سازگار با محیط زیست بیشتر ، از جمله طراحی دستگاه های کارآمد با انرژی ، استراتژی های برش بهینه شده برای کاهش زباله های مادی ، بهبود تصفیه خنک کننده و سیستم های بازیافت و استفاده از مایعات برش پایدار حرکت می کند.

-

نرم افزار و برنامه نویسی

در پشت هر قسمت دقیقاً بریده شده ، مجموعه ای از دستورالعمل های دقیق ساخته شده است که از طریق نرم افزارهای پیشرفته تولید و تصفیه می شود. تکامل ماشینکاری CNC چند محوره به طور غیرقابل توصیف با پیشرفت در طراحی به کمک رایانه (CAD) وت ساخت رایانه (CAM) نرم افزار به همراه زبان اساسی برنامه نویسی CNC.

نرم افزار CAD/CAM برای دستگاه های 3 محوره و 5 محور

سفر از یک مفهوم دیجیتالی به یک قسمت فیزیکی با CAD و CAM آغاز می شود.

-

CAD (طراحی به کمک رایانه): این نرم افزار برای ایجاد نقشه های 2D و مدل های سه بعدی قسمت مورد استفاده استفاده می شود. سیستم های مدرن CAD ابزارهای محکمی برای طراحی هندسه های پیچیده ، اطمینان از دقت بعدی و تهیه مدل ها برای فرآیند تولید ارائه می دهند. برای ماشینکاری چند محوری ، نرم افزار CAD باید قادر به دستیابی به سطوح بسیار پیچیده و مجامع پیچیده باشد.

-

بادامک (تولید به کمک رایانه): اینجاست که جادو برای ماشینکاری CNC اتفاق می افتد. نرم افزار CAM مدل سه بعدی ایجاد شده در CAD را می گیرد و آن را به دستورالعمل های قابل خواندن با دستگاه ترجمه می کند. عملکردهای کلیدی نرم افزار CAM شامل موارد زیر است:

-

نسل راه راه: مهمترین عملکرد ، ایجاد مسیرهای دقیق ابزار برش برای حذف مواد دنبال می شود. برای 3 محور ، این راه های ابزار نسبتاً ساده هستند. برای 5 محور ، نرم افزار CAM باید دستاوردهای بسیار پیچیده و هماهنگ را ایجاد کند که هر پنج محور را هماهنگ می کند و از حرکت صاف ، زاویه برش بهینه و حذف مواد کارآمد اطمینان حاصل می کند.

-

مدیریت کتابخانه ابزار: ذخیره و مدیریت داده ها برای ابزارهای مختلف برش (قطر ، طول ، فلوت ، مواد و غیره).

-

محاسبه فید و سرعت: تعیین سرعت چرخش بهینه دوک نخ ریسی و میزان حرکت ابزار از طریق مواد برای دستیابی به سطح سطح مورد نظر و عمر ابزار.

-

تشخیص برخورد: به ویژه ، به ویژه برای 5 محور ، نرم افزار CAM کل فرآیند ماشینکاری را برای تشخیص و جلوگیری از برخورد بین ابزار برش ، دارنده ابزار ، اسپیندل ، قطعه کار و اجزای دستگاه شبیه سازی می کند. این امر مانع از خسارت پرهزینه و عملکرد ایمن می شود.

-

پس از پردازش: مرحله نهایی که در آن راه های ابزارهای عمومی تولید شده توسط CAM به گویش خاص G-Code و M-Code تبدیل می شوند که کنترل کننده دستگاه CNC خاص می تواند درک کند. این یک عملکرد بسیار تخصصی و مهم است ، زیرا یک فرآیند پس از پیکربندی ضعیف می تواند منجر به خطاهای دستگاه یا عملکرد زیر حد شود.

-

برای ماشینکاری 5 محور ، قابلیت های نرم افزار CAM باید فوق العاده پیشرفته باشد. به الگوریتم هایی نیاز دارد که می توانند حرکات همزمان را تحمل کنند ، به طور خودکار ابزار را برای تعامل بهینه کج کنند و جلوگیری از برخورد قوی در یک محیط بسیار پویا را فراهم می کنند. راه حل های پیشرو در نرم افزار CAM مانند Autodesk Fusion 360 ، Siemens NX ، MasterCam ، Hypermill و Edgecam ماژول های اختصاصی و ویژگی هایی را ارائه می دهند که به طور خاص برای برنامه نویسی چند محووی با کارایی بالا طراحی شده اند.

زبانهای برنامه نویسی CNC (G-Code و M-Code)

در پایین ترین سطح ، دستگاه های CNC از طریق یک زبان برنامه نویسی استاندارد و در عین حال اغلب خاص ماشین ارتباط برقرار می کنند که در درجه اول از آن تشکیل شده است کد وت M-code .

-

G-Code (کد هندسی): این زبان اصلی است که حرکات هندسی دستگاه را دیکته می کند. کد های G به دستگاه می گویند کجا برای حرکت ، چقدر سریع وت در طول چه مسیری بشر مثالها شامل:

-

g00: Traverse Rapid (با حداکثر سرعت بدون برش حرکت کنید). -

g01: درون یابی خطی (حرکت در یک خط مستقیم با نرخ خوراک مشخص). -

g02/g03: درون یابی دایره ای (حرکت در یک قوس در جهت عقربه های ساعت/خلاف جهت عقربه های ساعت). -

g90/g91: موقعیت مطلق/افزایشی. -

سایر جنبه های کنترل G مانند انتخاب هواپیما ، جبران برش و چرخه کنسرو (توالی های از پیش برنامه ریزی شده برای حفاری ، ضربه زدن و غیره).

-

-

M-Code (کد متفرقه): این کدها عملکردهای کمکی دستگاه را کنترل می کنند که به طور مستقیم با حرکت ابزار مرتبط نیستند. M-Codes به دستگاه می گویند چه برای انجام مثالها شامل:

-

M03/M04: اسپیندل روشن (در جهت عقربه های ساعت/خلاف جهت عقربه های ساعت). -

M05: توقف دوک. -

M06: تغییر ابزار. -

M08/M09: خنک کننده روشن/خاموش. -

m30: پایان برنامه و تنظیم مجدد.

-

در حالی که نرم افزار CAM بخش عمده ای از این کدها را به صورت خودکار تولید می کند ، یک برنامه نویس CNC ماهر هنوز هم G-Code و M-Code را برای اشکال زدایی برنامه ها ، بهینه سازی کارآیی و ایجاد ویرایش های دستی در کف مغازه درک می کند. برای دستگاه های چند محوره ، حجم و پیچیدگی و پیچیدگی کد G تولید شده می تواند بسیار زیاد باشد و به نرم افزار CAM پیشرفته و پردازنده های قوی پس از فرآیند بسیار مهم است.

ابزارهای شبیه سازی و بهینه سازی

با توجه به پیچیدگی و هزینه مرتبط با ماشینکاری چند محوره CNC ، ابزارهای شبیه سازی و بهینه سازی دیگر تجملات نیستند بلکه ضروریات هستند.

-

نرم افزار شبیه سازی CNC: این نرم افزار کد G تولید شده را می گیرد و بازنمایی مجازی از فرآیند ماشینکاری را ایجاد می کند. این امکان را به برنامه نویسان و اپراتورها می دهد:

-

تأیید راه های ابزار: بصری تأیید کنید که ابزار از مسیر مورد نظر پیروی می کند.

-

تشخیص تصادفات: تصادفات احتمالی بین ابزار ، دارنده ، قطعه کار ، فیکسچر و اجزای دستگاه را قبل از بروز در دستگاه واقعی مشخص کنید. این برای عملیات 5 محوره ای که حرکات پیچیده به طور قابل توجهی خطر برخورد را افزایش می دهد ، بسیار مهم است.

-

برای گوها/زیربناها بررسی کنید: اطمینان حاصل کنید که این برنامه به طور تصادفی مواد زیادی را حذف نمی کند یا مواد ناخواسته را ترک نمی کند.

-

تجزیه و تحلیل حذف مواد: ببینید که چگونه قسمت در مراحل ماشینکاری تکامل می یابد.

-

زمان اثبات را کاهش دهید: با شبیه سازی کامل فرایند به طور واقعی ، نیاز به "خشک شدن خشک" فیزیکی پرهزینه و وقت گیر یا "اثبات" روی دستگاه به میزان قابل توجهی کاهش می یابد و منجر به راه اندازی سریعتر تولید می شود.

-

ابزارهای شبیه سازی پیشرو اغلب شامل ویژگی هایی مانند قابلیت های "دوقلوی دیجیتال" هستند ، جایی که ماشین مجازی دقیقاً از سینماتیک و رفتار دستگاه واقعی تقلید می کند.

-

-

ابزارهای بهینه سازی: این ابزارها فراتر از تأیید کد هستند. آنها به طور فعال به دنبال بهبود آن هستند.

-

بهینه سازی نرخ خوراک: به طور خودکار نرخ خوراک را بر اساس تعامل مواد و بار ابزار تنظیم کنید تا ضمن اطمینان از عمر ابزار و پایان سطح ، حداکثر حذف مواد باشد. این می تواند به طور قابل توجهی زمان چرخه را کاهش دهد.

-

کاهش برش هوا: حرکات غیر برش را به حداقل برسانید (جایی که ابزار از طریق هوا در حال حرکت است) برای بهبود کارآیی.

-

تولید حرکت صاف: برای 5 محور ، بهینه سازی مسیرهای ابزار برای اطمینان از حرکت صاف و مداوم ، که باعث کاهش سایش دستگاه می شود و کیفیت سطح را بهبود می بخشد.

-

به طور خلاصه ، اکوسیستم نرم افزاری پیشرفته شامل CAD ، CAM ، زبانهای برنامه نویسی و ابزارهای شبیه سازی/بهینه سازی موتور فکری است که ماشینکاری CNC چند محوره را هدایت می کند. هرچه قطعات پیچیده تر می شوند و خواسته های تولیدی شدت می یابد ، نوآوری مداوم در این راه حل های نرم افزاری برای فشار آوردن مرزهای آنچه ممکن است بسیار مهم خواهد بود. $