هسته قالب در مقابل حفره قالب: درک تفاوتهای کلیدی در قالب تزریق

آشنایی با هسته های قالب و حفره های قالب

قالب تزریق سنگ بنای تولید مدرن است که برای تولید طیف گسترده ای از محصولات پلاستیکی ، از داشبورد اتومبیل گرفته تا کلاه های بطری استفاده می شود. این یک فرآیند دقیق است که در آن پلاستیک مذاب به یک قالب تزریق می شود تا شکل مورد نظر ایجاد شود. کیفیت و صحت بخش نهایی تقریباً کاملاً به طراحی و ساخت قالب خود بستگی دارد.

یک قالب تزریق معمولی از دو نیمه اصلی تشکیل شده است: هسته قالب و حفره بشر با هم ، این دو نیمه شکل کامل قسمت را تشکیل می دهند. در حالی که آنها به طور هم زمان کار می کنند ، هر یک از آنها عملکرد و ویژگی های مشخصی دارند.

هسته قالب چیست؟

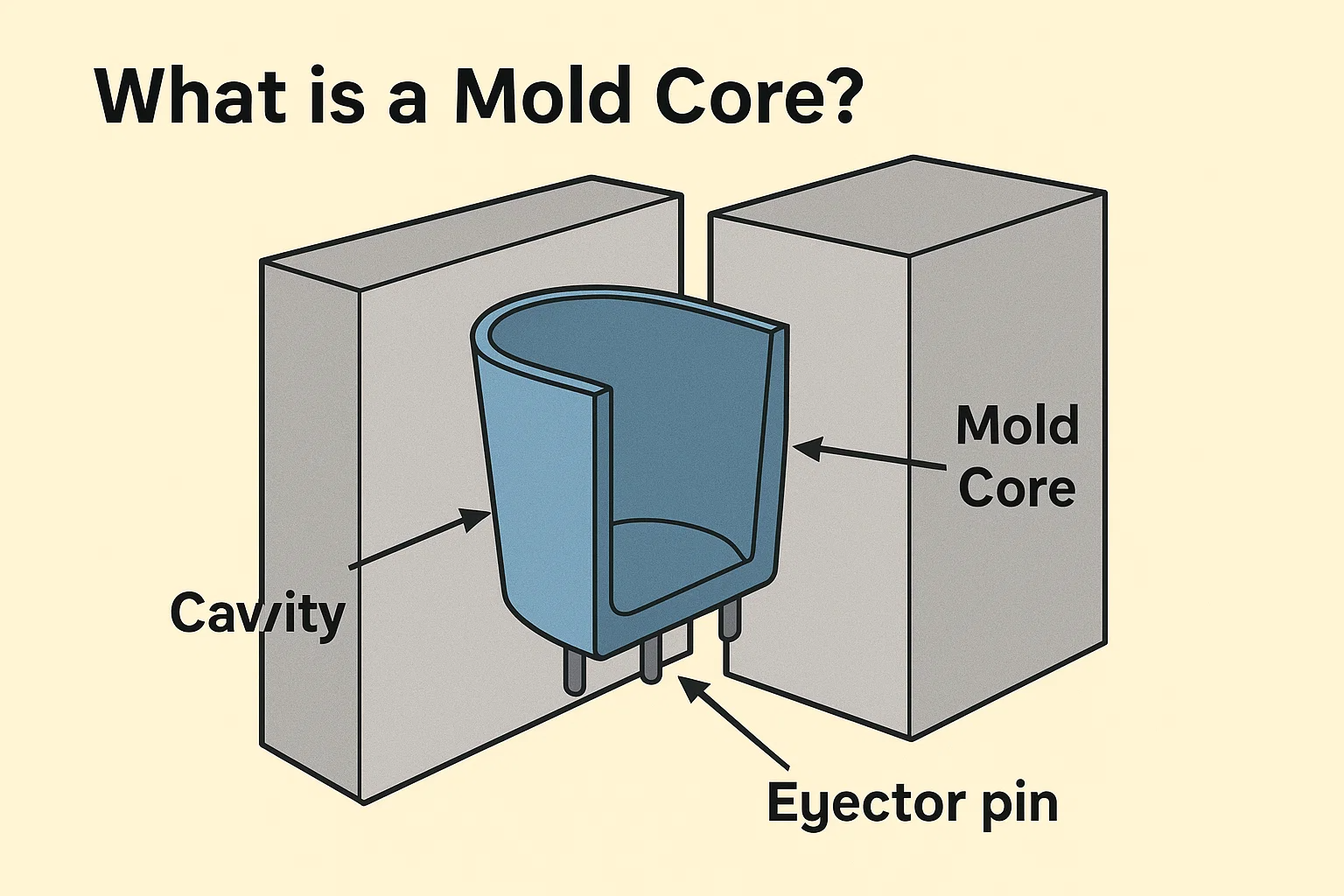

در هسته قالب ، همچنین به عنوان "B-Side" یا "نیمه هسته" قالب شناخته می شود ، مؤلفه ای است که تشکیل می دهد ویژگی های داخلی از یک قسمت پلاستیکی هنگامی که قالب بسته شد ، هسته در داخل حفره قرار می گیرد و فضایی را ایجاد می کند که پلاستیک مذاب تزریق می شود. به آن فکر کنید مانند پانچ که مناطق توخالی یا فرو رفته را در یک قسمت ایجاد می کند.

به عنوان مثال ، اگر در حال قالب گیری یک فنجان پلاستیکی هستید ، هسته بخشی خواهد بود که قسمت داخلی فنجان را تشکیل می دهد. برای یک جعبه توخالی ، هسته فضای داخلی را تشکیل می دهد. هسته همچنین به طور معمول حاوی ویژگی هایی مانند پین های اگزکتور است که برای فشار دادن قسمت تمام شده از قالب پس از خنک شدن استفاده می شود. از آنجا که شکل داخلی را تشکیل می دهد ، هسته اغلب دارای طراحی پیچیده تری با ویژگی هایی مانند دنده ها ، کارفرمایان (برآمدگی های استوانه ای برای نصب) و سایر جزئیات پیچیده است.

معمولاً هسته های قالب از مواد با دوام و مقاوم در برابر گرما مانند فولاد سخت شده ، فولاد ابزار یا برای حجم کمتر تولید ، آلومینیوم ساخته می شوند. انتخاب مواد به عواملی مانند پلاستیک در حال شکل گیری ، پیچیدگی قسمت و حجم تولید مورد نیاز بستگی دارد.

حفره قالب چیست؟

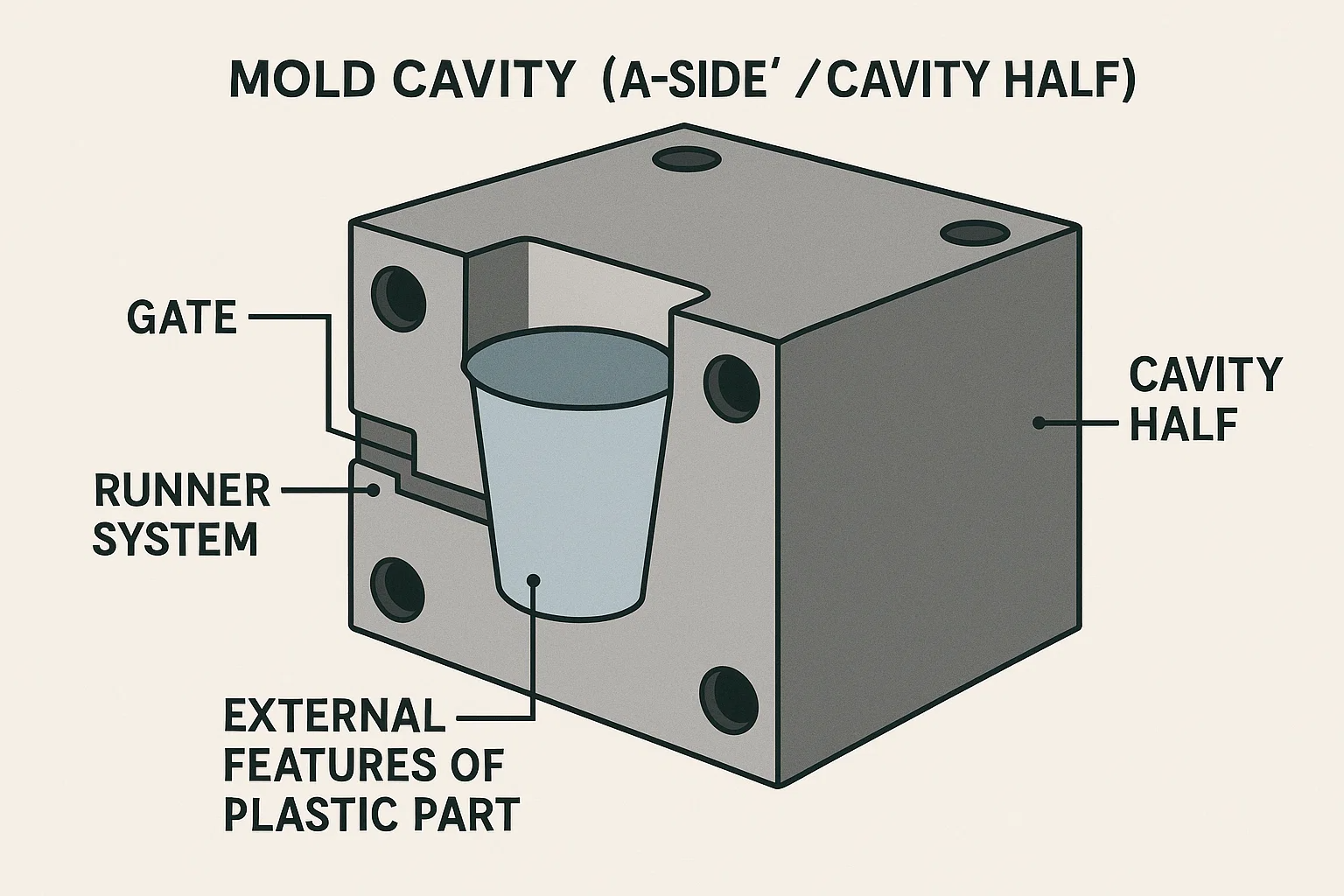

در حفره ، همچنین به عنوان "طرف بوها" یا "نیمه حفره" شناخته می شود ، مؤلفه ای است که تشکیل می دهد ویژگی های خارجی از قسمت پلاستیکی این پوسته یا ظرفی بیرونی است که پلاستیک مذاب را پر می کند. با استفاده از قیاس فنجان پلاستیکی ، حفره قسمت بیرونی فنجان از جمله دیوارهای لب و بیرونی آن را تشکیل می دهد.

نیمی از حفره قالب به طور معمول جایی است که دروازه و سیستم دونده در آن قرار دارند. این سیستم کانال است که از طریق آن پلاستیک مذاب (یا رزین) از واحد تزریق به داخل قالب جریان می یابد. حفره همچنین نیاز به ملاحظات طراحی دقیق برای تهویه دارد ، که به هنگام پر کردن پلاستیک قالب ، به دام افتاده می دهد. تهویه مناسب برای جلوگیری از نقص مانند عکس های کوتاه (قطعات ناقص) و علائم سوختگی بسیار مهم است.

مانند هسته ، حفره های قالب از فولاد یا آلومینیوم ساخته شده اند و مواد انتخاب شده بر اساس همان عوامل دوام و هزینه انتخاب شده است. در حالی که هسته شکل داخلی را تشکیل می دهد ، حفره همان چیزی است که قسمت نهایی و سطح نهایی خود را به قسمت نهایی خود می دهد.

تفاوت های کلیدی بین هسته های قالب و حفره های قالب

هسته و حفره دو طرف یک سکه هستند ، اما آنها در قالب تزریق نقش های اساساً متفاوت دارند. درک این تمایزها برای قالب مناسب و طراحی بخشی بسیار مهم است.

شکل گیری شکل: داخلی در مقابل خارجی

مهمترین تفاوت در شکل هر مؤلفه نهفته است. در هسته قالب ایجاد می کند شکل داخلی و ویژگی های قسمت مانند سوراخ ها ، بخش های توخالی یا قسمت داخلی یک ظرف. در مقابل ، حفره شکل می دهد شکل خارجی ، از جمله سطح بیرونی ، جزئیات تزئینی و ابعاد کلی قسمت. این تقسیم کار همان چیزی است که امکان ایجاد اشیاء پیچیده و سه بعدی را فراهم می کند.

موقعیت نسبت به خط فراق

در خط خطی است که دو نیمه قالب در آن قرار می گیرند. در نصف حفره به طور معمول در سمت اسپری (طرفی که پلاستیک تزریق می شود) ، و سطح بیرونی قابل مشاهده قسمت را تشکیل می دهد. در نصف هسته در طرف اکتور ، و این جایی است که قسمت تمام شده از قالب بیرون رانده می شود. محل پین های اژکتور در سمت هسته یک تفاوت کلیدی است ، زیرا در سمت حفره یافت نمی شود.

نقش در فرآیند قالب گیری تزریق

-

هسته: هسته اغلب طرف با سیستم تخلیه ، که شامل پین های اگزکتور و پین های برگشتی است. نقش اصلی آن تسهیل حذف قسمت خنک شده از قالب است.

-

حفره: حفره طرفی است که به طور معمول حاوی سیستم دروازه و دونده ، که پلاستیک مذاب را به داخل قالب هدایت می کند. نقش اصلی آن دریافت ماده تزریق شده و تشکیل پوسته بیرونی است.

| نشان | هسته قالب | حفره |

| عملکرد اصلی | شکل داخلی قسمت را تشکیل می دهد | شکل خارجی قسمت را تشکیل می دهد |

| موقعیت در قالب | طرف ائوسکتور (B-Side) | سمت Sprue (بوها-Side) |

| ویژگی های کلیدی | پین ، اسلایدها ، بالابرها | دروازه ، دونده ، دریچه |

| نقش در روند | قسمت تمام شده را بیرون می کشد | پلاستیک تزریق شده را دریافت می کند |

| تأثیر در قسمت | بر ویژگی های داخلی ، قدرت و تخلیه تأثیر می گذارد | روی سطح ، بافت و ظاهر آرایشی تأثیر می گذارد |

تأثیر بر طراحی و عملکرد قسمت

هسته و حفره تأثیر مستقیمی در طراحی قسمت نهایی دارند. ویژگی های سمت اصلی ، مانند دنده ها و کارفرمایان ، برای افزودن قدرت یا برای اهداف مونتاژ بسیار مهم است. طراحی هسته همچنین می تواند نیاز به زاویه های پیش نویس خاص را برای اطمینان از پاکسازی قسمت به صورت پاک نشان دهد. از طرف دیگر ، قسمت حفره سطح ، سطح ، بافت و ظاهر آرایشی قسمت را تعیین می کند. هرگونه نقص در حفره در محصول نهایی قابل مشاهده خواهد بود.

فرآیند قالب گیری تزریق: هسته و حفره در عمل

هسته و حفره فقط به صورت آماری نمی نشینند. آنها در یک فرآیند تولید بسیار هماهنگ شرکای پویا هستند. در اینجا یک گام به گام از نحوه کار آنها با هم آورده شده است:

-

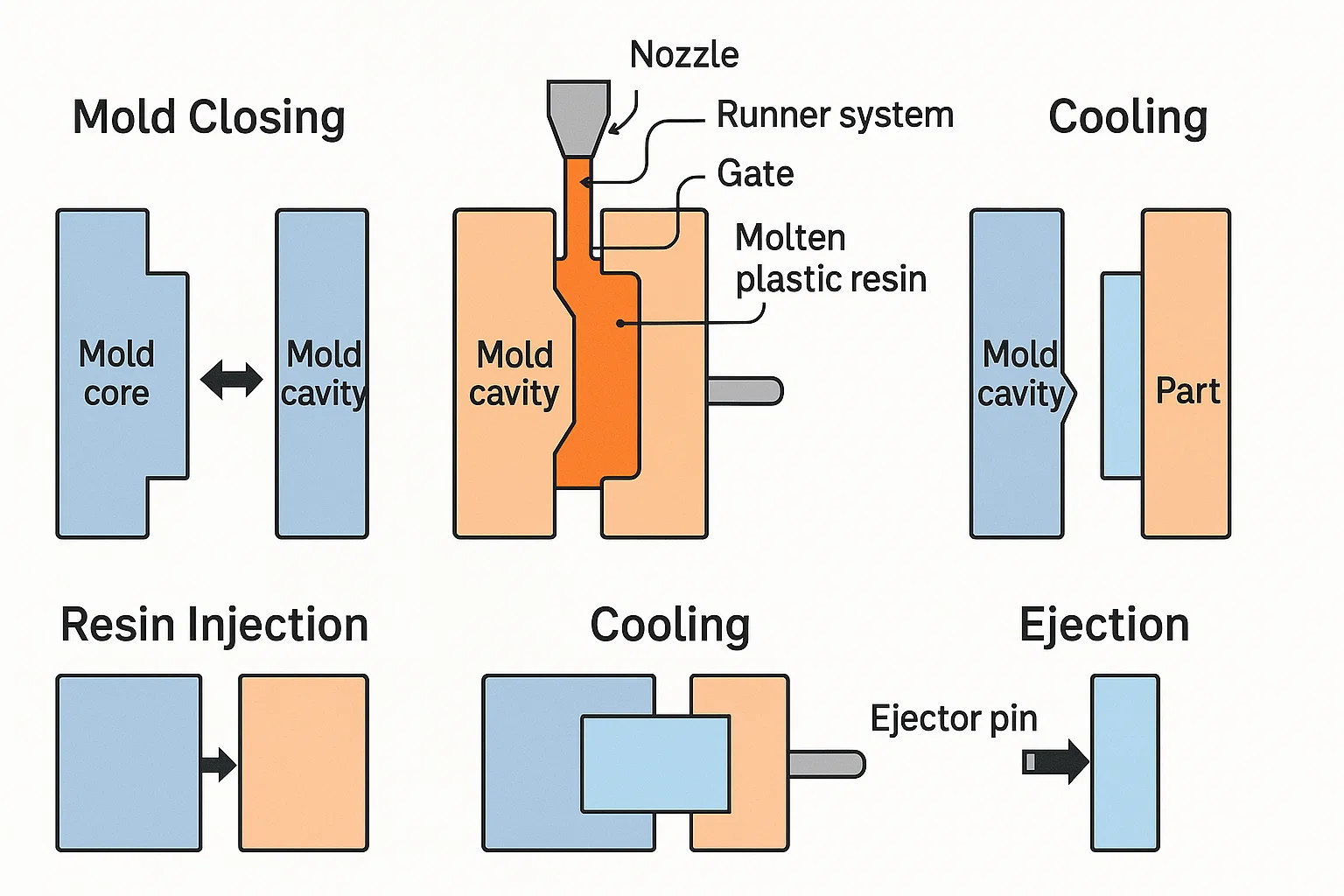

بسته شدن قالب: این فرآیند با هسته قالب و حفره قالب به سمت یکدیگر حرکت می کند تا زمانی که آنها به هم چسبیده باشند. این عمل خلاء داخلی مهر و موم شده را ایجاد می کند - شکل قسمت نهایی. صحت این تراز بسیار مهم است ، زیرا هرگونه سوء استفاده می تواند باعث ایجاد شود "فلش" (مواد اضافی که در امتداد خط فراق قرار می گیرند).

-

تزریق رزین: رزین پلاستیکی مذاب تحت فشار زیاد از طریق نازل و داخل قالب تزریق می شود. مواد از طریق سیستم دونده وت دروازه - که بخشی از حفره نیمه است و فضای بین هسته و حفره را پر می کند. هسته رزین را جابجا می کند تا شکل داخلی قسمت را تشکیل دهد ، در حالی که حفره پوسته بیرونی را تشکیل می دهد.

-

خنک کننده: بعد از اینکه رزین قالب را پر کرد ، اختصاصی سیستم خنک کننده یک مایع (معمولاً آب یا روغن) را از طریق کانال های موجود در هسته و حفره گردش می کند. این فرآیند پلاستیک را از قسمت بیرونی تقویت می کند ، در حالی که نیمه هسته و حفره به عنوان غرق گرما عمل می کنند تا قسمت را به طور مؤثر خنک کنند.

-

تخلیه: پس از خنک شدن و جامد شدن قسمت ، قالب باز می شود. در سیستم تخلیه - در نیمه هسته ، با استفاده از پین های اژکتور برای فشار دادن قسمت تازه شکل گرفته از هسته ، فعال می شود. از آنجا که این قسمت اغلب در هنگام خنک کننده روی هسته کوچک می شود ، طراحی هسته باید در آن گنجانیده شود زاویه های پیش نویس برای جلوگیری از گیر شدن آن و اطمینان از انتشار تمیز. سپس این قسمت در یک سطل مجموعه قرار می گیرد یا توسط یک بازوی روباتیک جمع می شود.

ملاحظات برای هسته ها و حفره های قالب

طراحی هسته و حفره یک فرایند دقیق است که موفقیت بخش نهایی را دیکته می کند. مهندسان باید چندین عامل مهم را در نظر بگیرند تا از عملکرد ، تولید و یک پایان با کیفیت بالا اطمینان حاصل کنند.

زاویه ها و اهمیت آنها

A زاویه یک کمرنگ یا شیب کمی است که بر روی دیواره های عمودی یک قسمت پلاستیکی اعمال می شود. برای انتشار تمیز از قالب ضروری است. بدون پیش نویس مناسب ، قسمت می تواند به هسته یا حفره بچسبد و منجر به آسیب ، پیچ و تاب یا بیرون کشیدن دشوار شود. پیش نویس باید در هر دو طرف هسته و حفره طراحی شود تا اطمینان حاصل شود که قسمت با باز شدن قالب در هر نیمی از آن قرار نمی گیرد.

طراحی کانال خنک کننده

مناسب خنک کننده برای کاهش زمان چرخه و جلوگیری از نقص مانند صفحه جنگی و علائم سینک بسیار حیاتی است. مهندسان کانال های خنک کننده پیچیده را در هر دو نیمه هسته و حفره طراحی می کنند. این کانال ها یک مایع خنک کننده را به طور مساوی و به سرعت گرما از پلاستیک مذاب استخراج می کنند و از جامد سازی یکنواخت اطمینان می دهند. طراحی این کانال ها باید برای هندسه قسمت بهینه سازی شود تا از نقاط داغ جلوگیری شود.

طراحی سیستم شیروانی و دونده

در سیستم دونده شبکه کانال هایی است که پلاستیک مذاب را از نازل تزریق به حفره قالب هدایت می کند. در دروازه نقطه ای است که دونده با آن قسمت را ملاقات می کند. دروازه و دونده تقریباً همیشه در نصف حفره بشر طراحی آنها برای کنترل چگونگی پر کردن رزین قالب بسیار مهم است ، زیرا این امر بر علائم جریان قسمت ، خطوط گره و قدرت کلی تأثیر می گذارد.

طراحی سیستم تخلیه

در سیستم تخلیه منحصراً در نصف هسته قالب این شامل پین ، تیغه یا آستین است که قسمت تمام شده را از هسته خارج می کند. تعداد ، اندازه و محل قرارگیری این پین ها باید با دقت در نظر گرفته شود که حتی نیرو نیز اعمال شود و از تغییر شکل بخشی یا آسیب دیدن در هنگام بیرون کشیدن جلوگیری می شود.

ملاحظات تهویه

از آنجا که رزین پلاستیکی قالب را پر می کند ، هوای به دام افتاده در داخل باید راهی برای فرار داشته باشد. دریچه ، به طور معمول در خط یا نصف حفره ، از کانال های کوچک و کم عمق تشکیل شده است که اجازه می دهد هوا بیرون رانده شود. تهویه کافی نمی تواند منجر به نقص های آرایشی مانند شود علائم سوختگی و مشکلات عملکردی مانند عکسهای کوتاه ، جایی که قسمت ناقص است.

مواد برای هسته های قالب و حفره ها

مواد انتخاب شده برای هسته و حفره قالب بسیار مهم است ، زیرا مستقیماً بر دوام ، هزینه و توانایی تولید قطعات با کیفیت بالا تأثیر می گذارد. این انتخاب به عواملی مانند نوع پلاستیک در حال شکل گیری ، حجم تولید مورد نیاز و پیچیدگی طراحی قسمت بستگی دارد.

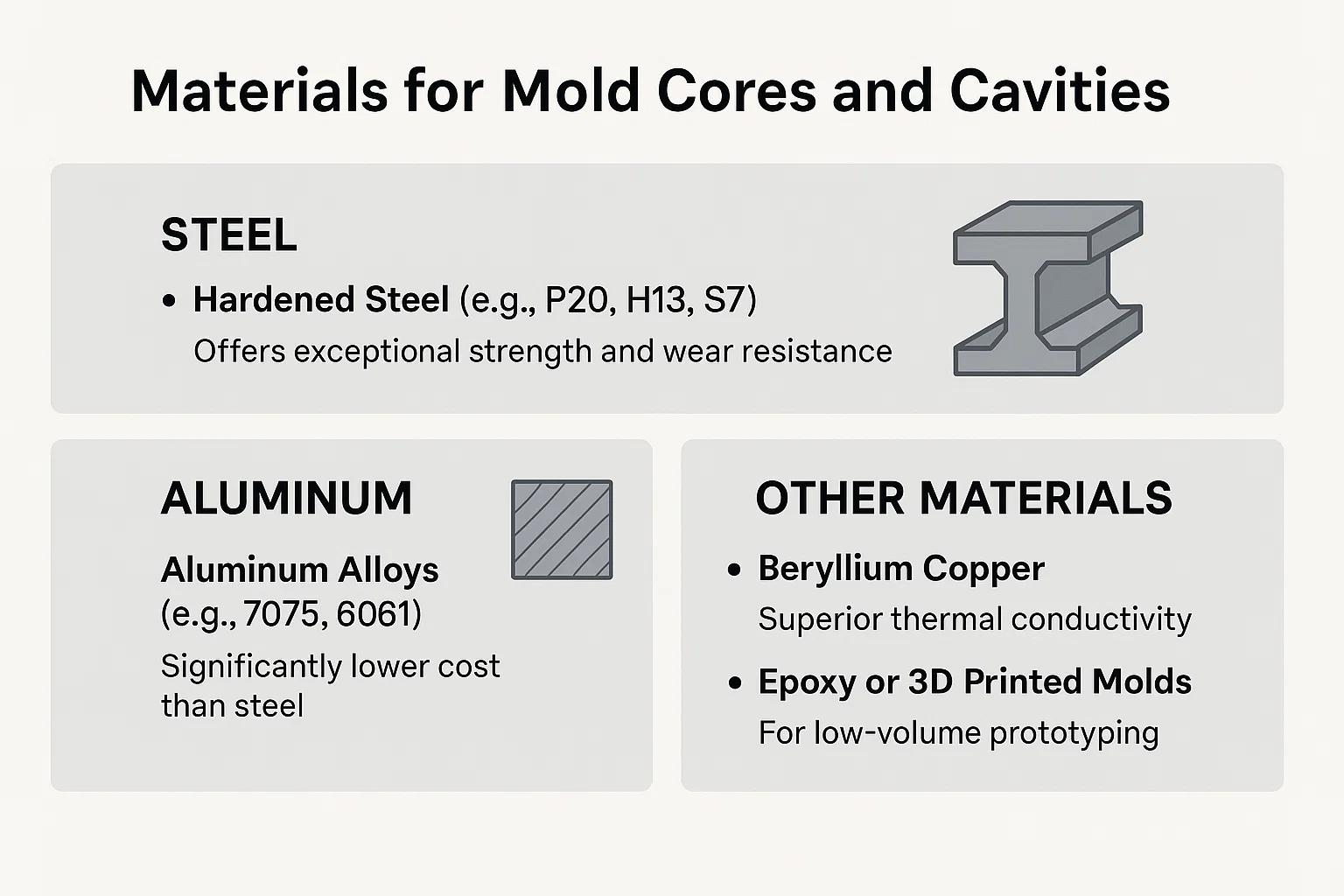

فولاد

فولاد رایج ترین و ترجیحی ترین مواد برای قالب های تزریق است ، به ویژه برای تولید با حجم بالا.

-

فولاد سخت شده (به عنوان مثال ، P20 ، H13 ، S7): این نوع فولاد مقاومت و مقاومت در برابر سایش استثنایی را ارائه می دهد. این برای تولید میلیون ها قسمت در طول عمر قالب ایده آل است. P20 یک انتخاب محبوب برای تعادل سختی و ماشینکاری آن است. H13 و S7 برای برنامه هایی که نیاز به مقاومت در برابر گرما و فشار دارند بسیار عالی هستند. سختی زیاد این فولادها امکان ایجاد سطح برتر را فراهم می کند.

-

فولاد ضد زنگ (به عنوان مثال ، 420 SS): این مورد هنگامی استفاده می شود که ماده پلاستیکی در حال قالب گیری خورنده باشد یا هنگامی که از قالب در یک محیط مرطوب استفاده می شود. این مقاومت در برابر خوردگی عالی را فراهم می کند ، که برای حفظ سطح قالب بکر بسیار مهم است.

الومینیوم

آلیاژهای آلومینیوم (به عنوان مثال ، 7075 ، 6061) اغلب برای قالب های نمونه اولیه یا برای تولید کم حجم (به طور معمول زیر 100000 قسمت) استفاده می شوند.

-

مزایای: آلومینیوم مزایای مختلفی را ارائه می دهد ، از جمله هزینه قابل توجهی پایین تر از فولاد و زمان ماشینکاری بسیار سریعتر. هدایت حرارتی عالی آن امکان خنک کننده سریعتر را فراهم می کند ، که می تواند زمان چرخه قالب سازی تزریق را کاهش دهد.

-

مضرات: نسبت به فولاد از دوام کمتری و حساس تر از سایش و آسیب است. این ممکن است برای قالب گیری پلاستیک های ساینده یا پر از شیشه مناسب نباشد.

مواد دیگر

-

مس بریلیم: این ماده یک انتخاب عالی برای درج قالب یا مؤلفه هایی است که در آن از بین بردن سریع حرارت بسیار مهم است ، مانند مناطقی که دارای یک بخش دیواری ضخیم هستند. این قابلیت هدایت حرارتی برتر در مقایسه با فولاد است و آن را برای خنک کننده موضعی ایده آل می کند.

-

قالب های چاپی اپوکسی یا سه بعدی: برای نمونه سازی بسیار کم حجم یا سریع ، می توان از مواد غیر سنتی استفاده کرد. اینها ارزان و سریع تولید می شوند اما طول عمر بسیار محدودی دارند و برای قطعات پیچیده یا با دقت بالا مناسب نیستند.

ساخت هسته ها و حفره های قالب

ساخت هسته های قالب و حفره ها یک فرآیند بسیار دقیق و تخصصی است. برای تبدیل بلوک های مواد اولیه به اجزای پیچیده و کاربردی قالب تزریق ، به ماشین آلات پیشرفته و کاردستی ماهر نیاز دارد. هدف دستیابی به تحمل های بسیار محکم و یک سطح بی عیب و نقص است.

فرآیندهای ماشینکاری: فرز CNC و EDM

-

آسیاب CNC (کنترل عددی رایانه): این روش اصلی برای شکل دادن به هسته و حفره است. دستگاه های CNC از ابزارهای برش با هدایت رایانه برای حذف لایه مواد به صورت لایه استفاده می کنند. آنها برای ایجاد هندسه اساسی ، جیب ها و بیشتر ویژگی های دقیق ضروری هستند. ماشین های CNC چند محوره مدرن می توانند سطوح پیچیده و منحنی با دقت باورنکردنی تولید کنند.

-

EDM (ماشینکاری تخلیه الکتریکی): EDM همچنین به عنوان Machining Spark شناخته می شود ، EDM یک فرآیند غیر تماسی است که برای ایجاد ویژگی هایی که ماشین با ابزارهای برش سنتی دشوار یا غیرممکن است استفاده می شود. این کار با استفاده از جرقه های برقی برای از بین بردن مواد کار می کند. EDM به ویژه برای ایجاد گوشه های تیز ، دنده های عمیق و ویژگی های بسیار کوچک و پیچیده در فولاد سخت شده مفید است.

تصفیه سطح و اتمام

پس از ماشینکاری ، سطوح قالب برای دستیابی به بافت و دوام مورد نظر جلا داده می شوند و تحت درمان قرار می گیرند.

-

صیقل دادن: سطوح قالب به یک آینه جلا داده می شود تا اطمینان حاصل شود که قسمت به راحتی منتشر می شود و یک سطح صاف و براق در محصول نهایی تولید می کند. هسته ، به ویژه ، اغلب برای کمک به بیرون کشیدن نیاز به یک پایان بسیار جلا دارد.

-

بافت: بافت ، یا اضافه کردن یک دانه یا الگوی به سطح قالب ، اغلب انجام می شود تا به قسمت نهایی ظاهری یا احساس زیبایی شناسی خاصی بدهد. این همچنین می تواند به پنهان کردن نقص های آرایشی مانند علائم جریان کمک کند.

-

روکش ها: از روکش هایی مانند آبکاری نیکل الکترول یا قلع (تیتانیوم نیترید) برای افزایش سختی قالب ، مقاومت در برابر خوردگی و روانکاری استفاده می شود و طول عمر آن را افزایش می دهد و سایش را کاهش می دهد.

کنترل کیفیت و بازرسی

در طول فرآیند تولید ، اقدامات دقیق کنترل کیفیت انجام می شود. از ابزارهای با دقت بالا مانند ماشین های اندازه گیری مختصات (CMM) برای تأیید اینکه ابعاد و تحمل هسته و حفره در چند میکرومتر دقیق است ، استفاده می شود. این بازرسی دقیق برای اطمینان از تولید قالب ، قطعات با کیفیت و با کیفیت بالا و بدون نقص بسیار مهم است.

مشکلات و راه حل های مشترک

حتی با طراحی و ساخت دقیق ، قالب تزریق می تواند با مشکلات متداول روبرو شود. بسیاری از این مشکلات به طور مستقیم با تعامل بین هسته قالب و حفره قالب مرتبط است.

صفحه جنگ و اعوجاج

مشکل: WARPAGE تغییر شکل یک قسمت پلاستیکی پس از خنک شدن است. این به طور معمول در اثر نرخ خنک کننده ناهموار ایجاد می شود. اگر هسته و حفره قسمت را با سرعت های مختلف خنک کنند ، فشارهای داخلی می تواند ایجاد شود و باعث خم شدن یا پیچش قسمت شود.

راه حل: مؤثرترین راه حل بهینه سازی طراحی کانال های خنک کننده در هر دو هسته و حفره. اطمینان از اینکه خنک کننده در کل سطح قالب یکنواخت است ضروری است. تنظیم دمای مذاب ، فشار تزریق و زمان نگه داشتن نیز می تواند به کاهش استرس داخلی کمک کند.

عکس های کوتاه و علائم سینک

مشکل: A شوت کوتاه هنگامی اتفاق می افتد که رزین پلاستیکی نتواند حفره قالب را به طور کامل پر کند و در نتیجه یک قسمت ناقص باشد. این اغلب به دلیل فشار کافی یا تهویه ضعیف است. برعکس ، علامت سینک افسردگی روی سطح یک قسمت است که در اثر خنک شدن پلاستیک ایجاد می شود و سطح آن را به سمت داخل می کشید.

راه حل: برای عکس های کوتاه ، راه حل شامل بهبود دریچه روی حفره قالب برای فرار از هوای به دام افتاده. افزایش فشار ، سرعت یا دمای ذوب تزریق نیز می تواند کمک کند. برای علائم سینک ، مسئله به طور معمول نتیجه یک بخش دیواری ضخیم یا خنک کننده کافی نیست. راه حل ها شامل طراحی مجدد قسمت برای داشتن ضخامت دیواره یکنواخت ، افزایش فشار نگه داشتن یا بهبود کارایی کانال های خنک کننده در هسته و حفره است.

مشکلات تخلیه

مشکل: مسائل تخلیه هنگامی اتفاق می افتد که قسمت تمام شده به قالب بچسبد و به طور تمیز قابل برداشت باشد. این تقریباً همیشه با مشکل روبرو است نصف هسته قالب این می تواند به دلیل طراحی ناکافی یا نادرست ایجاد شود زاویه های پیش نویس ، ناکافی سیستم تخلیه ، یا قسمت آن را خیلی محکم روی هسته کوچک می کند.

راه حل: راه حل اصلی این است که اطمینان حاصل شود که تمام دیواره های قسمت اصلی دارای زاویه پیش نویس مناسب هستند. افزایش تعداد پین های اگزکتور یا بهینه سازی قرارگیری آنها برای توزیع نیروی بیرون کشیدن به طور مساوی نیز می تواند مشکل را حل کند. اگر این ماده مستعد ابتلا به چسبیدن باشد ، می توان از یک سطح بسیار جلا یا از یک ماده آزاد سازی قالب خاص استفاده کرد.

| مشکل | علت احتمالی | راه حل |

| صفحه وار | خنک کننده ناهموار ، استرس داخلی | کانال های خنک کننده را بهینه کنید ، پارامترهای پردازش را تنظیم کنید. |

| عکسهای کوتاه | هوای به دام افتاده ، فشار کم | بهبود تهویه روی حفره ، فشار تزریق را افزایش دهید. |

| علامت سینک | دیوارهای ضخیم ، خنک کننده کافی | طراحی مجدد قسمت برای ضخامت یکنواخت ، فشار نگه داشتن بر روی حفره را افزایش دهید. |

| مشکلات تخلیه | زاویه پیش نویس کافی ، بخشی گیر | زاویه های پیش نویس را روی هسته اضافه یا افزایش دهید ، پین های اگزکتور بیشتری اضافه کنید. |

اینقدر

تمایز بین هسته قالب و حفره برای کل فرآیند قالب گیری تزریق اساسی است. در حالی که آنها دو نیمه از یک ابزار واحد هستند ، آنها عملکردهای کاملاً متفاوت و در عین حال مکمل را انجام می دهند. قالب حفره شکل می دهد شکل خارجی از این قسمت ، ابعاد بیرونی و سطح آرایشی آن را تعریف می کند. در مقابل ، قالب هسته ایجاد می کند شکل داخلی و ویژگی ها ، و همچنین نقش اساسی تسهیل بیرون کشیدن قسمت را ایفا می کند.

با هم ، هسته و حفره نشان دهنده قلب قالب تزریق ، تبدیل رزین پلاستیکی خام به یک محصول دقیق و نهایی است. درک عمیق از کارکردهای فردی و الزامات طراحی آنها برای جلوگیری از نقص مشترک ، بهینه سازی راندمان تولید و در نهایت تولید قطعات پلاستیکی با کیفیت بالا که مطابق با استانداردهای دقیق هستند ، بسیار مهم است. $