در دنیای پویا تولید ، تقاضا برای محصولاتی که هم از نظر عملکردی برتر هستند و هم از نظر زیبایی شناختی ، نوآوری قابل توجهی را برانگیخته است. اجزای مدرن اغلب باید چندین ماده را ترکیب کنند - پلاستیک سفت و سخت برای ساختار ، یک الاستومر نرم برای گرفتن یا دو رنگ مختلف برای برندسازی - در یک طراحی یکپارچه و یکپارچه. در حالی که روشهای سنتی به مراحل تولید و مونتاژ جداگانه متکی هستند ، یک راه حل پیشرفته تر برای ساده سازی این روند پدید آمده است: قالب تزریق 2-شات.

آشنایی با قالب تزریق 2 شات

قالب تزریق 2 شات چیست؟

در هسته آن ، قالب تزریق 2 شات (همچنین به عنوان قالب دو شات شناخته می شود) یک فرآیند تولید بسیار تخصصی است که یک مؤلفه واحد و تمام شده را از دو ماده مختلف در یک چرخه قالب گیری مداوم و مداوم تولید می کند. بر خلاف روشهای سنتی که چندین قسمت به طور جداگانه قالب ریزی شده و سپس مونتاژ می شوند ، قالب 2 شات این مراحل را در یک عملیات کارآمد ترکیب می کند. این فرآیند در ایجاد قطعات با هندسه های پیچیده ، مهر و موم های یکپارچه ، زیبایی شناسی چند رنگ و عملکرد پیشرفته بدون نیاز به مونتاژ ثانویه نقش مهمی دارد.

مترادف: قالب بندی چند شات و بیش از حد

در حالی که اغلب به صورت متقابل استفاده می شود ، اصطلاحات قالب بندی چند شات وت بیش از حد معانی مشخصی داشته باشید که درک آنها مهم است.

-

قالب چند شات: این یک دسته گسترده است که قالب 2 شات رایج ترین شکل است. این ماده به هر فرآیند قالب گیری تزریق اشاره دارد که از دو یا چند تزریق جداگانه از مواد مختلف در همان قالب استفاده می کند تا یک قسمت واحد ایجاد شود. یک فرآیند 3 شات یا 4 شات نیز تحت این چتر قرار می گیرد.

-

بیش از حد: این یک تکنیک خاص است که در آن یک ماده دوم بر روی یک قسمت از قبل موجود تزریق می شود ("بستر"). در حالی که قالب گیری 2 شات نوعی از غلبه بر آن است ، این اصطلاح همچنین می تواند فرآیندی را توصیف کند که قسمت بستر به طور جداگانه ساخته شده و سپس به صورت دستی یا روباتیک در قالب دوم قرار می گیرد. تفاوت اصلی این است که در یک فرآیند 2-shot واقعی ، هر دو ماده به صورت متوالی در همان چرخه ماشین شکل می گیرند ، بدون اینکه بخشی از دستگاه را ترک کند.

اصل اساسی و مرور کلی فرآیند

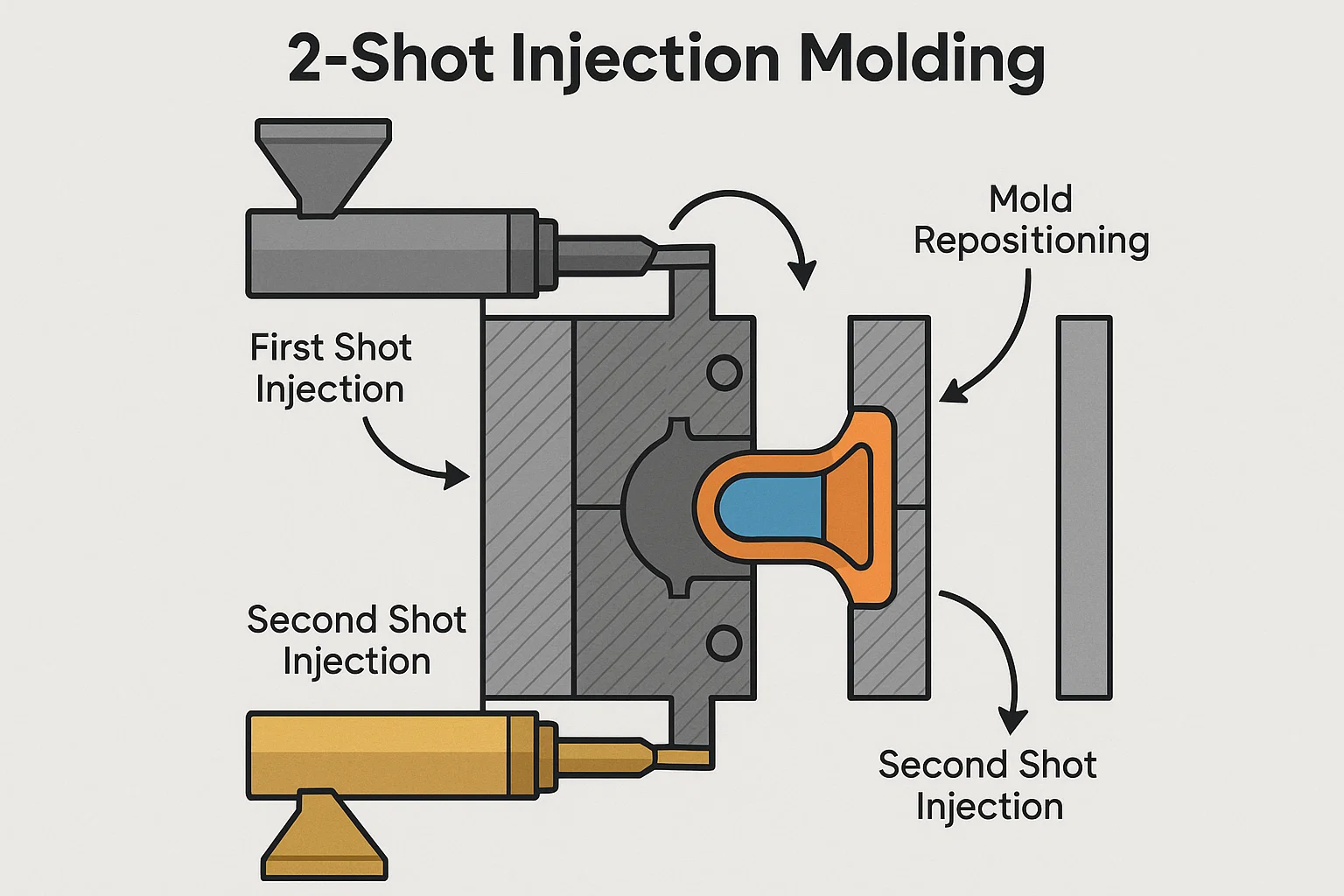

اصل اساسی قالب تزریق 2 شات تزریق متوالی دو ماده به یک قالب مخصوص طراحی شده است. این روند به طور کلی از این مراحل کلیدی پیروی می کند:

-

اولین تزریق شلیک: اولین ماده (اغلب پلاستیک سفت و سخت) به حفره اولیه قالب تزریق می شود.

-

تغییر شکل قالب: سپس قالب باز می شود ، و یک پلاتین یا هسته قسمت اول شات تازه شکل گرفته را به یک حفره دوم می چرخاند یا منتقل می کند.

-

تزریق شات دوم: ماده دوم (غالباً پلاستیک نرم تر یا رنگ متفاوت) به حفره جدید تزریق می شود ، در اطراف جاری می شود و با قسمت اول شلیک می شود.

-

تخلیه: پس از خنک شدن و جامد شدن مواد دوم ، قسمت تمام شده و چند ماده از قالب خارج می شود.

این ادغام یکپارچه مواد منجر به پیوند با کیفیت بالا و با دوام و یک محصول نهایی می شود که برای استفاده آماده است و کار و پتانسیل خطای مرتبط با مونتاژ سنتی را از بین می برد.

تاریخ و تکامل

منشأ اثری از قالب 2 شات به اواسط قرن بیستم ، ناشی از لزوم ایجاد محصولات پلاستیکی پیشرفته تر است. روشهای اولیه اغلب با قابلیت های مواد و ماشین آلات تقریباً خام و محدود بودند. تکامل واقعی این فرآیند با توسعه دستگاه های تخصصی قالب سازی تزریق با پلاتین های چرخشی و فن آوری های اصلی پشتی آغاز شد. این پیشرفت ها ، همراه با نوآوری های مداوم در علوم پلیمری که طیف وسیع تری از مواد سازگار را معرفی کرده است ، قالب بندی 2 شات را از یک تکنیک طاقچه به یک راه حل تولیدی گسترده و ضروری برای صنایع بی شماری تبدیل کرده اند.

مزایای قالب تزریق 2 شات

انتخاب استراتژیک برای استفاده از قالب تزریق 2 شات فراتر از پیچیدگی فنی صرف است. این مزایای ملموس را ارائه می دهد که می تواند به طور چشمگیری بر عملکرد محصول ، مقرون به صرفه بودن و جذابیت بازار تأثیر بگذارد. با ادغام دو مرحله تولید جداگانه در یک فرآیند یکپارچه و یکپارچه ، قالب گیری 2 شات بسیاری از چالش های مرتبط با محصولات چند جزء را حل می کند.

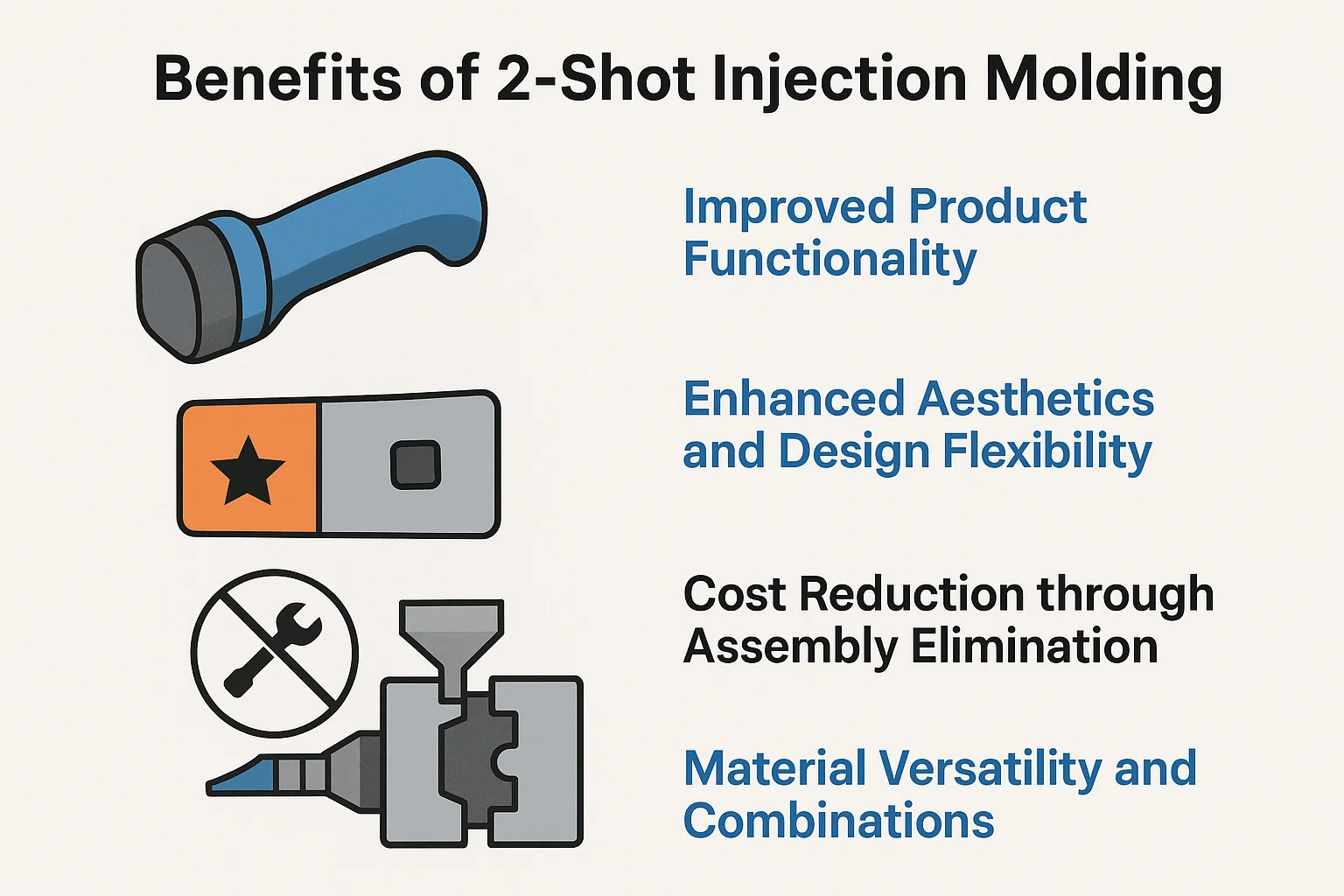

عملکرد محصول بهبود یافته

یکی از مهمترین مزایای قالب گیری 2 شات ، توانایی آن در تقویت عملکرد یک محصول با ترکیب مواد با خواص مختلف است. به عنوان مثال ، یک ترموپلاستیک سفت و سخت می تواند بدنه ساختاری یک محصول را تشکیل دهد ، در حالی که یک الاستومر ترموپلاستیک نرم (TPE) روی آن غلبه می کند تا یک چنگال راحت و بدون لغزش ایجاد کند. این تکنیک برای ابزارهای برق ، الکترونیک مصرفی و ابزارهای پزشکی که ارگونومی و احساس لمسی بسیار مهم هستند ضروری است. علاوه بر این ، این فرآیند برای ایجاد مهر و موم های یکپارچه ، واشر و لولا های زنده ایده آل است که باعث افزایش دوام ، ضد آب و عملکرد کلی محصول بدون نیاز به اجزای جداگانه می شود که می توانند با گذشت زمان شکست بخورند.

زیبایی شناسی پیشرفته و انعطاف پذیری طراحی

قالب سازی 2 شات انعطاف پذیری طراحی بی نظیر را فراهم می کند و به مهندسان و طراحان این امکان را می دهد تا محصولات پیچیده تر و بصری جذاب تری را تحقق بخشند. با تزریق دو ماده با رنگ متفاوت به همان قالب ، این فرآیند می تواند آرم های پیچیده ، مارک تجاری یا ویژگی های رنگی را ایجاد کند که به طور دائم به قسمت پیوند می یابد. این امر نیاز به نقاشی ، چاپ پد یا برچسب زدن را از بین می برد که می تواند محو یا تراشه باشد. توانایی ایجاد بافت های مختلف بر روی یک سطح واحد - مانند یک پایان براق صاف در کنار یک مات مات بافتی - همچنین کیفیت درک شده محصول و ارزش زیبایی شناسی محصول را بالا می برد.

کاهش هزینه از طریق حذف مونتاژ

شاید قانع کننده ترین مورد تجاری برای قالب گیری 2 شات کاهش قابل توجهی در هزینه حاصل از از بین بردن مونتاژ ثانویه باشد. تولید سنتی یک قسمت دو ماده ای نیاز به قالب بندی دو قطعه جداگانه و سپس به صورت دستی یا روباتیک با استفاده از چسب ، پیچ یا سایر اتصال دهنده ها به آنها می پیوندد. این فرایند چند مرحله ای هزینه های قابل توجهی کار را اضافه می کند ، به تجهیزات اضافی نیاز دارد و خطر خطاهای مونتاژ را افزایش می دهد. با تولید یک قسمت تمام شده و چند ماده در یک چرخه قالب بندی واحد ، قالب گیری 2 شات این هزینه ها را کنار می گذارد و منجر به یک خط تولید لاغر و هزینه های هر واحدی پایین می شود.

تطبیق پذیری و ترکیبات

قالب گیری 2 شات دنیای گسترده ای از ترکیبات مواد را باز می کند و به مهندسان این امکان را می دهد تا خواص ایده آل را برای هر قسمت از یک مؤلفه انتخاب کنند. این فرایند محدود به پلاستیک سفت و سخت و یک چنگال نرم نیست. این می تواند دو پلاستیک سخت متفاوت ، یک پلاستیک شفاف را با یک مات یا ترموپلاستیک با ماده ترموست ترکیب کند. این تطبیق پذیری امکان ایجاد قطعاتی با هسته قوی ، سفت و سخت و نمای بیرونی با دوام ، انعطاف پذیر یا اجزای دارای عایق الکتریکی و خاصیت هدایت حرارتی را فراهم می کند. نکته اصلی انتخاب موادی است که از نظر شیمیایی و حرارتی سازگار هستند تا از پیوند قوی و قابل اعتماد اطمینان حاصل کنند.

افزایش راندمان تولید

با ادغام چندین مرحله در یک فرآیند واحد ، قالب تزریق 2 شات به طور قابل توجهی راندمان کلی تولید را افزایش می دهد. مراحل وقت گیر و غالباً پر کار از مونتاژ ، پخت و پز یا انتظار برای خشک شدن چسب ها به طور کامل از جریان تولید خارج می شود. این منجر به یک چرخه سریعتر از مواد اولیه به یک محصول قابل فروش و قابل فروش می شود. فرآیند ساده نیاز به دستگاه های کمتری ، فضای کف کارخانه کمتر و نیروی کار کوچکتر دارد که همه اینها به یک عملیات تولیدی کارآمدتر و سودآورتر کمک می کند.

فرآیند قالب گیری تزریق 2 شات

درک مکانیک پیچیده قالب 2 شات برای قدردانی از کارآیی و دقت آن مهم است. در حالی که ممکن است این فرایند پیچیده به نظر برسد ، یک توالی بسیار کنترل شده از وقایع است که منجر به یک قسمت واحد و کاملاً یکپارچه می شود. در زیر تفصیل مفصلی از فرآیند گام به گام و تکنیک های اصلی که برای دستیابی به آن استفاده می شود ، آورده شده است.

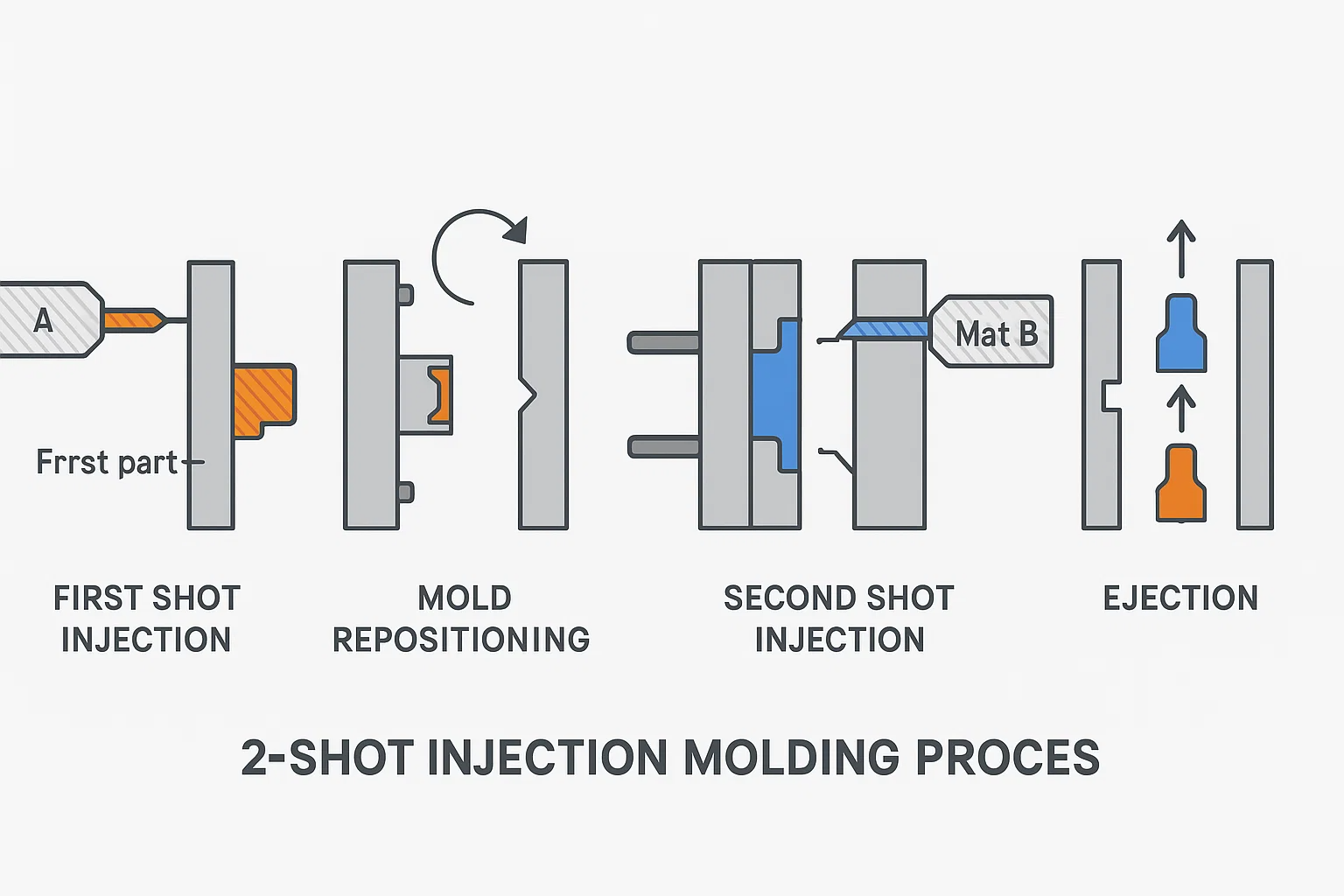

توضیح دقیق گام به گام

سفر یک قسمت قالب 2 شات با دو واحد تزریق جداگانه شروع می شود که مواد مختلف را در یک قالب تخصصی و تخصصی تغذیه می کنند. این روند به عنوان یک چرخه هماهنگ باز می شود:

-

اولین تزریق شلیک: این فرآیند با تزریق اولین ماده ، اغلب یک ترموپلاستیک سفت و سخت (ماده A) ، به اولین حفره قالب آغاز می شود. این حفره هسته یا بستر قسمت نهایی را تشکیل می دهد. پس از تزریق مواد و زمان خنک کننده کافی ، قسمت اول تقویت می شود.

-

تغییر شکل قالب: این مهمترین مرحله چرخه است. قالب باز می شود ، و یک مکانیسم دقیق قسمت اول را تغییر می دهد. این به طور معمول از یکی از دو روش انجام می شود: یا پلاتین چرخشی قالب 180 درجه می چرخد ، یا یک سیستم شاتل قسمت را منتقل می کند. نکته اصلی انتقال مؤلفه شات اول به حفره خالی دوم است که برای دریافت آن طراحی شده است. به طور همزمان ، حفره اول دوباره به اولین واحد تزریق ارائه می شود تا چرخه جدیدی را شروع کند.

-

تزریق شات دوم: با قسمت اول عکس که اکنون در حفره دوم ایمن است ، قالب دوباره بسته می شود. واحد تزریق دوم سپس ماده دوم (ماده B) را تزریق می کند ، که اغلب یک رنگ متفاوت ، الاستومر نرم تر یا یک پلیمر سازگار دیگر ، به فضای اطراف قسمت اول است. مواد جدید به قسمت اول ، از نظر شیمیایی یا مکانیکی ، پیوند می دهند و مؤلفه نهایی و یکپارچه را ایجاد می کنند.

-

تخلیه: پس از خنک شدن و جامد شدن مواد دوم ، قالب برای زمان نهایی باز می شود. یک سیستم بیرون کشیدن ، به طور معمول پین ها ، قسمت دو ماده را از قالب به پایان می رساند. چرخه کامل است و دستگاه برای شروع یک دستگاه جدید آماده است.

انواع تکنیک های قالب بندی 2 شات

در حالی که فرآیند گام به گام اساساً یکسان است ، تولید کنندگان برای دستیابی به نتیجه مورد نظر از تنظیمات مختلف دستگاه و قالب استفاده می کنند. سه روش متداول عبارتند از:

-

قالب میز دوار: این روش شایع ترین و کارآمدترین روش است. صفحه دستگاه مجهز به یک میز چرخان است که قالب را نگه می دارد. اولین عکس در یک طرف قالب ساخته شده است. سپس پلاتین می چرخد و قسمت اول را با واحد تزریق دوم تراز می کند در حالی که یک قسمت جدید شات به طور همزمان در طرف دیگر شکل می گیرد. این تولید همزمان به طور قابل توجهی زمان چرخه را کاهش می دهد و برای تولید با حجم بالا ایده آل است.

-

قالب عقب هسته: این تکنیک از یک هسته کشویی یا درج متحرک در یک قالب واحد استفاده می کند. پس از تزریق اولین شات ، هسته به عقب می چرخد تا فضای ماده دوم را ایجاد کند. ماده دوم سپس به این حفره تازه تشکیل شده تزریق می شود. این روش اغلب برای قطعاتی با جزئیات پیچیده ، مانند لولا های یکپارچه زندگی یا اجزای بسیار کوچک استفاده می شود ، جایی که پیچیدگی مکانیکی یک جدول دوار امکان پذیر نیست.

-

انتقال قالب: در این روش ، قسمت شات اول در یک قالب تزریق می شود ، و یک بازوی روباتیک یا سیستم انتقال مکانیکی از نظر جسمی قسمت را به یک قالب جداگانه و دوم در همان دستگاه منتقل می کند. این تکنیک برای برنامه های استاندارد 2 شات کمتر متداول است اما می تواند مفید باشد که این دو قالب به نیروهای مختلف بستن نیاز داشته باشند یا اینکه در دستگاه های جداگانه باید این دو عکس ساخته شود.

مواد مورد استفاده در قالب تزریق 2 شات

موفقیت هر پروژه قالب گیری تزریق 2 شات به انتخاب دقیق مواد وابسته است. این دو پلیمر نه تنها باید نیازهای عملکردی و زیبایی شناسی محصول نهایی را برآورده کنند بلکه با یکدیگر سازگار باشند تا یک پیوند قوی و ماندگار ایجاد کنند. در این بخش به بررسی انواع ترکیبات مواد و معیارهای مهم برای انتخاب آنها می پردازیم.

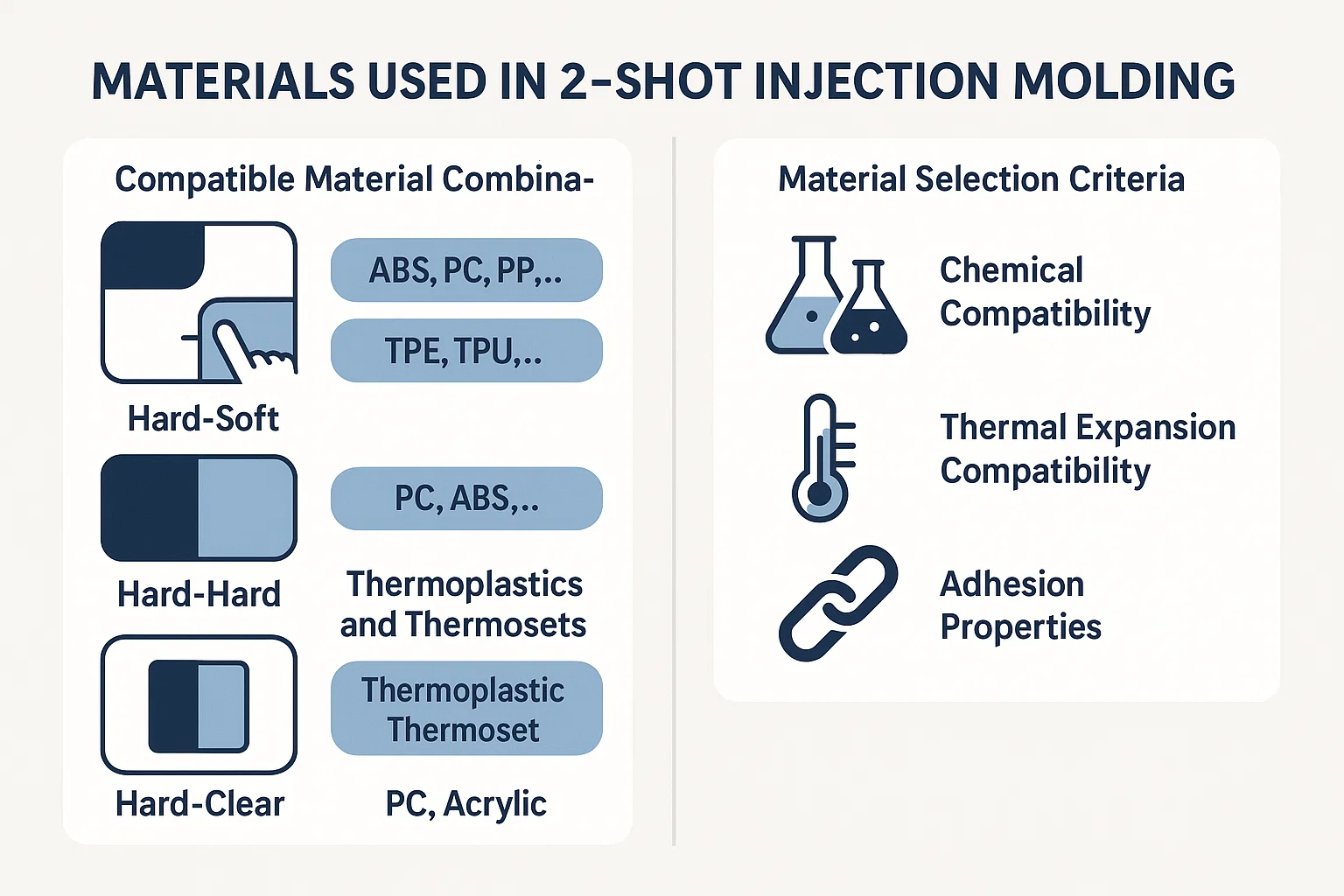

ترکیب مواد سازگار

تطبیق پذیری قالب 2 شات توسط طیف گسترده ای از جفت های مواد که می تواند کنترل کند تعریف شده است. این ترکیبات به طور معمول بر اساس خواص مواد مورد استفاده طبقه بندی می شوند:

-

ترکیبات نرم و نرم: این متداول ترین کاربرد قالب گیری 2 شات است ، جایی که یک ماده پایه سفت و سخت با یک ماده نرم و قابل دوام ترکیب می شود. ماده سفت و سخت (به عنوان مثال ، ABS ، پلی کربنات (کامپیوتر) ، نایلون ، پلی پروپیلن (PP) ) یکپارچگی ساختاری را فراهم می کند ، در حالی که ماده نرم (به عنوان مثال ، الاستومرهای ترموپلاستیک (TPES) یا پلی اورتان های ترموپلاستیک (TPU) ) یک چنگال ارگونومیک ، یک مهر و موم ضد آب یا یک سطح لمسی نرم را فراهم می کند. این ایده آل برای محصولاتی مانند دستگیره ابزار قدرت ، دستگیره های مسواک و ابزارهای پزشکی است.

-

ترکیب های سخت و سخت: این ترکیب شامل دو پلاستیک سفت و سخت است. این ممکن است برای ترکیب خواص خاص ، مانند قالب گیری قوی انجام شود پلی کربنات (PC) پایه با یک شیمیایی مقاوم تر آکریلونیتریل بوتادین استایرن (ABS) خارجی این همچنین برای ترکیب دو رنگ مختلف از همان مواد برای برندسازی یا اهداف زیبایی شناسی ، مانند سیاه و یک قطعه سفید ABS برای یک دکمه کنترل پنل استفاده می شود.

-

ترموپلاستیک و ترموست: در حالی که کمتر رایج است ، برخی از برنامه های تخصصی می توانند شامل جفت شدن یک ترموپلاستیک با ترموست یا الاستومر باشند. این یک فرآیند پیچیده است که نیاز به کنترل دقیق دما و فشار دارد ، زیرا ترموست ها پس از گرمایش به طور برگشت ناپذیر درمان می شوند.

-

ترکیبات سخت: این برای ایجاد قطعاتی با ویندوز یکپارچه ، لوله های سبک یا صفحه نمایش ، مانند یک گوشی هوشمند با درگاه روشن برای لنز دوربین استفاده می شود. مواد مانند اکریلیک یا پلی کربنات (PC) به دلیل وضوح و دوام نوری ، اغلب برای مؤلفه واضح استفاده می شوند.

معیارهای انتخاب مواد

انتخاب مواد مناسب برای یک پروژه 2 شات شامل یک ارزیابی دقیق از چندین ویژگی کلیدی است. موفقیت پیوند و یکپارچگی قسمت نهایی به این عوامل بستگی دارد:

-

سازگاری شیمیایی: این مهمترین عامل است. برای ایجاد پیوند قوی و دائمی ، دو پلیمر باید از نظر شیمیایی سازگار باشند و به مولکول های خود اجازه می دهند تا یک رابط چسب ایجاد کنند. پلیمرهای با ترکیبات شیمیایی مشابه یا آنهایی که در یک خانواده پلیمری یکسان هستند (به عنوان مثال ، PC و ABS) اغلب به خوبی پیوند می خورند. در مقابل ، مواد خانواده های مختلف (به عنوان مثال ، یک پلیمر آمورف مانند PC و یک پلیمر کریستالی مانند PP) اغلب چسبندگی شیمیایی ضعیفی دارند و منجر به لایه لایه شدن می شوند.

-

سازگاری انبساط حرارتی: این دو ماده باید ضرایب مشابهی از انبساط حرارتی و میزان انقباض قابل مقایسه داشته باشند. هرچه قسمت تمام شده در قالب خنک شود ، هر ماده کوچک می شود. اگر میزان انقباض آنها به طرز چشمگیری متفاوت باشد ، می تواند باعث ایجاد فشارهای داخلی شود و منجر به پیچ و تاب ، ترک خوردگی یا پیوند ضعیف در رابط شود. انتخاب دقیق مواد و طراحی قالب برای جبران این اختلافات ضروری است.

-

خصوصیات چسبندگی: پیوند بین این دو ماده می تواند شیمیایی یا مکانیکی باشد. بوها پیوند شیمیایی یک اتصال مولکولی مستقیم است که در رابط تشکیل شده است. بوها پیوند مکانیکی هنگامی ایجاد می شود که ماده دوم به زیر بغل ، دنده ها یا سایر ویژگی هایی که در قسمت اول شکل می گیرد ، ایجاد می شود و باعث ایجاد یک اتصال فیزیکی می شود. بهترین طرح های 2 شات اغلب از چسبندگی شیمیایی و مکانیکی برای اطمینان از قوی ترین پیوند ممکن ، حتی تحت استرس استفاده می کنند. انتخاب مواد باید در نظر بگیرد که این دو پلیمر در شرایط پردازش خاص چقدر خوب عمل می کنند.

ملاحظات طراحی قالب برای قالب گیری 2 شات

موفقیت یک پروژه قالب گیری تزریق 2 شات ذاتاً با دقت و پیچیدگی طراحی قالب آن گره خورده است. قالب مؤلفه اصلی فرآیند است و مهندسی آن کیفیت ، صداقت و زیبایی شناسی نهایی محصول را دیکته می کند. طراحی یک قالب 2 شات بسیار پیچیده تر از طراحی یک قالب تک شات است ، زیرا باید به عنوان دو قالب در یک عمل کند و دو فرآیند تزریق جداگانه را در خود جای دهد.

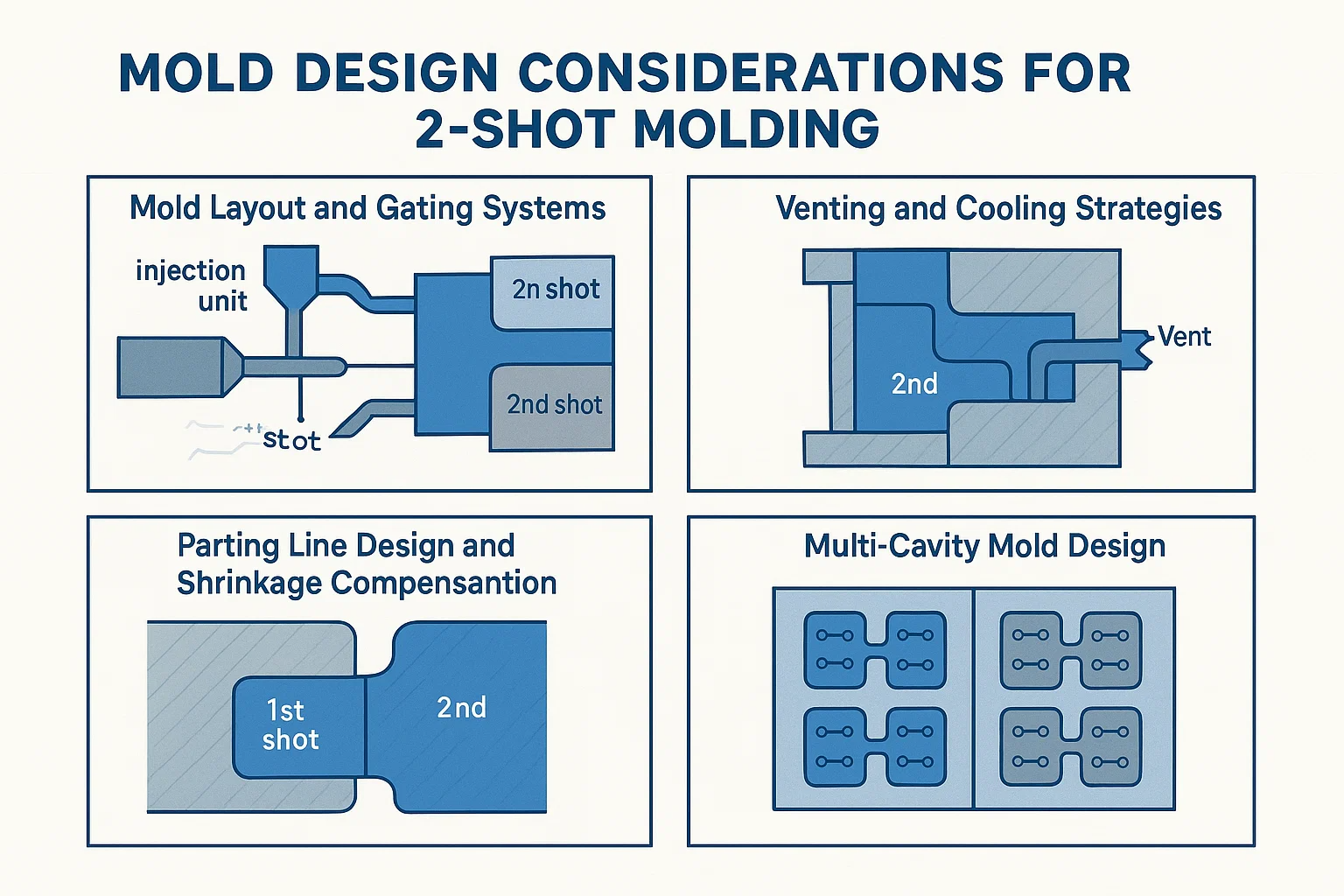

چیدمان قالب و سیستم های شیروانی

یک قالب 2 شات باید در آن قرار داده شود تا شامل دو مجموعه مجزا از حفره ها باشد: یکی برای عکس اول و دیگری برای دوم. در سیستم شیروانی - کانال هایی که پلاستیک مذاب را به داخل حفره ها هدایت می کنند - بخش مهمی از این طرح است. دو سیستم دروازه جداگانه وجود دارد که هر یک از واحد تزریق خود تغذیه می کنند. این طرح باید اطمینان حاصل کند که هر ماده بدون آلودگی متقابل به حفره مورد نظر خود هدایت می شود.

-

در دروازه شات اول مواد اولیه را به حفره خود هدایت می کند.

-

در دروازه شات دوم قرار گرفته است تا ماده دوم بتواند قسمت اول یا اطراف آن را جریان دهد. این سیستم دروازه بان باید با دقت قرار گیرد تا از آسیب دیدن شات اول از قبل موجود و اطمینان از پر شدن کامل و یکنواخت حفره شات دوم جلوگیری شود.

استراتژی های تهویه و خنک کننده

مؤثر دریچه در تمام قالب های تزریق بسیار مهم است ، اما در قالب 2 شات بسیار مهم تر می شود. از آنجا که ماده دوم در اطراف قسمت اول تزریق می شود ، هوا به راحتی می تواند در جیب های کوچک به دام بیفتد و منجر به نقصی مانند علائم سوختگی ، عکس های کوتاه یا پیوندهای ناقص شود. طراحی قالب باید شامل منافذ استراتژیک باشد تا این هوا فرار کند.

خوب طراحی شده سیستم خنک کننده همچنین برای حفظ کیفیت بخشی و بهینه سازی زمان چرخه ضروری است. در یک قالب 2 شات ، کانال های خنک کننده باید برای خنک کردن قسمت اول به اندازه کافی قبل از تزریق عکس دوم طراحی شوند. اگر قسمت اول خیلی گرم باشد ، شات دوم می تواند آن را پیچیده یا ذوب کند. خنک کننده مناسب دمای یکنواخت را در سراسر قالب تضمین می کند ، که برای پایداری ابعادی بسیار مهم است و از نقص مانند پیچ و تاب جلوگیری می کند.

طراحی خط فراق و جبران انقباض

در خط جایی است که دو نیمه قالب با هم ملاقات می کنند. برای قالب گیری 2 شات ، این خط باید با دقت طراحی شود تا یک مهر و موم محکم در دو مرحله مختلف اطمینان حاصل شود. خط فراق برای حفره شات دوم باید در برابر قسمت اول شات مهر و موم شود تا از جریان مواد دوم به مناطق ناخواسته جلوگیری شود. این امر برای جلوگیری از چشمک زدن (نشت مواد از قالب) به دقت استثنایی نیاز دارد.

جبران انقباض یکی دیگر از چالش های مهم است. تمام پلاستیک ها هنگام خنک شدن کوچک می شوند ، اما دو ماده مختلف مورد استفاده در یک قسمت 2 شات ، نرخ انقباض متفاوتی خواهند داشت. طراح قالب باید این انقباض دیفرانسیل را به خود اختصاص دهد. اگر به درستی جبران نشود ، قسمت نهایی می تواند پیچ و تاب ، استرس داخلی یا لایه لایه شدن را تجربه کند و منجر به پیوند ضعیف و یک محصول معیوب شود.

طراحی قالب چند حفره

برای تولید با حجم بالا ، قالب های 2 شات را می توان با حفره های متعدد طراحی کرد تا در هر چرخه چندین قسمت تولید شود. این به طور قابل توجهی کارایی را افزایش می دهد اما لایه ای از پیچیدگی را به طراحی قالب اضافه می کند. سیستم های دونده برای هر دو عکس باید با دقت متعادل باشند تا اطمینان حاصل شود که همه حفره ها به طور مساوی و همزمان پر می شوند. این مانع از تغییر در کیفیت جزئی از یک حفره به قسمت دیگر می شود. در حالی که یک قالب 2-shot چند حفره هزینه اولیه بسیار بالاتری دارد ، پس انداز طولانی مدت در زمان تولید و نیروی کار آن را به یک راه حل مقرون به صرفه برای تولید انبوه تبدیل می کند.

کاربردهای قالب تزریق 2 شات

ترکیبی منحصر به فرد از عملکرد ، زیبایی شناسی و کارآیی ارائه شده توسط قالب تزریق 2 شات ، آن را به یک روش تولید ترجیح می دهد در طیف گسترده ای از صنایع. توانایی آن در ایجاد یک قسمت واحد و چند ماده در یک چرخه ، چالش های پیچیده طراحی و مونتاژ را حل کرده است و منجر به افزایش کیفیت و عملکرد محصول در بخش های زیر می شود.

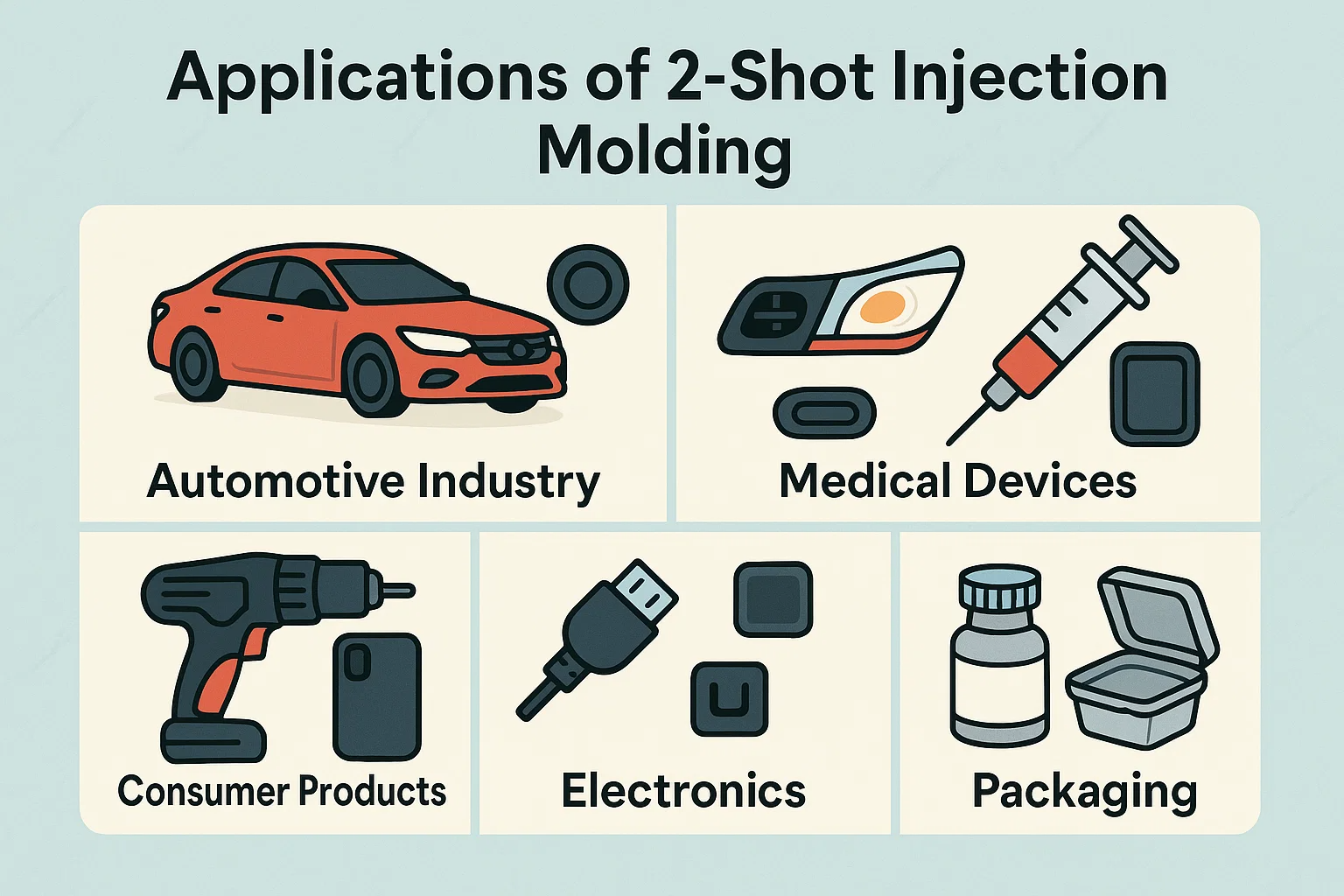

صنعت خودرو

بخش خودرو به شدت به قالب های 2 شات برای اجزای داخلی و خارجی متکی است. از آن برای ایجاد قطعاتی که بادوام و لمسی هستند استفاده می شود.

-

اجزای داخلی: معمول است که قطعات قالب 2 شات را در فضای داخلی وسایل نقلیه پیدا کنید ، مانند دکمه های داشبورد ، دریچه های هوا و دستگیره های تغییر دنده. یک پلاستیک سخت ساختار سفت و سخت و نقاط نصب را فراهم می کند ، در حالی که یک الاستومر لمسی نرم باعث ایجاد احساس حق بیمه و گرفتن ارگونومیک می شود و باعث کاهش نویز و لرزش می شود.

-

اجزای خارجی: برای قطعات بیرونی ، از قالب 2 شات استفاده می شود چراغهای جلو و چراغ با مهر و موم های یکپارچه و محکم آب. همچنین از آن برای ایجاد مجامع آینه جانبی پیچیده یا طرح های مشبک پیچیده استفاده می شود که دو رنگ یا پایان مختلف را با هم ترکیب می کند.

دستگاه های پزشکی

در زمینه پزشکی ، دقت ، بهداشت و قابلیت اطمینان از اهمیت ویژه ای برخوردار است. قالب گیری 2 شات برای تولید دستگاه های با کیفیت بالا ، استریل و کاربردی ضروری است.

-

ابزارهای جراحی: دسته بسیاری از ابزارها و ابزارهای جراحی 2 قالب ساخته شده است. یک پلیمر سفت و سخت یک هسته قوی و قابل اتوکلاو را فراهم می کند ، در حالی که یک لمس نرم و با ارگونومیک کنترل جراح را بهبود می بخشد و خستگی دست را کاهش می دهد.

-

سیستم های تحویل دارو: سرنگ ، استنشاق کننده ها و سایر دستگاه های تحویل دارو اغلب برای ایجاد از قالب های 2 شات استفاده می کنند مهر و موم و واشر یکپارچه ، اطمینان از اینکه محتویات استریل باقی مانده و دستگاه به درستی بدون نشت کار کند.

محصولات مصرفی

از وسایل خانگی گرفته تا الکترونیک شخصی ، قالب گیری 2 شات تجربه کاربر را از طریق ارگونومی و دوام بهبود یافته افزایش می دهد.

-

ابزارهای قدرت: این یک برنامه کلاسیک است. دسته ابزار قدرت دارای یک بدنه ساختاری سفت و سخت است ، که به طور معمول از آن ساخته شده است نایلون یا PC ، بیش از حد با a TPE یا TPU گرفتن این یک سطح راحت و بدون لغزش است که در برابر ضربه و مواد شیمیایی مقاوم است.

-

موارد تلفن همراه: بسیاری از موارد تلفنی با سطح بالا ، قالب 2 شلیک شده است که یک اسکلت پلی کربنات سفت و سخت برای محافظت از ساختاری با یک سپر TPU شوک و جذاب برای محافظت در برابر قطره ها ترکیب می کند.

الکترونیک

الکترونیک به قطعات دقیق نیاز دارد ، اغلب با آب بندی یکپارچه یا ویژگی های لمسی پیچیده.

-

اتصالات: از قالب 2 شات برای ایجاد استفاده می شود اتصالات مهر و موم شده و تسکین کرنش یکپارچه روی کابل ها ، و آنها را ضد آب و با دوام تر می کند.

-

دکمه ها: این یک فرایند کلیدی برای ساخت است دکمه های کنترل از راه دور وت کلیدهای صفحه کلید بشر یک هسته داخلی سفت و سخت احساس کاملی را فراهم می کند ، در حالی که از یک ماده نرم یا شفاف برای سطح بالا استفاده می شود و باعث می شود احساس لمسی یا نور پس زمینه باشد.

بسته بندی

در صنعت بسته بندی ، از قالب گیری 2 شات برای ایجاد ظروف و بسته های کاربردی و جذاب استفاده می شود.

-

بسته شدن: بسیاری از درپوش های بطری و بسته شدن 2 شات با یک مهر یکپارچه بشر یک پلاستیک سخت کلاه را تشکیل می دهد ، در حالی که یک الاستومر لمسی نرم در داخل ، بدون نیاز به واشر یا آستر جداگانه ، یک مهر و موم هوایی ایجاد می کند.

-

ظروف: از آن برای ظروف تخصصی استفاده می شود که هم به یک ساختار سفت و سخت و هم یک درب یا مهر و موم انعطاف پذیر و محکم نیاز دارند.

مزایا و مضرات قالب تزریق 2 شات

مانند هر تکنیک پیشرفته تولید ، قالب تزریق 2 شات مجموعه ای از مزایا و اشکال منحصر به فرد را ارائه می دهد. درک روشنی از این معاملات برای تعیین اینکه آیا فرآیند مناسب برای یک محصول خاص است ، ضروری است.

مزایا

-

کاهش هزینه های مونتاژ: یکی از بزرگترین مزایا ، حذف مونتاژ ثانویه است. با تولید یک قسمت تمام شده و چند ماده در یک چرخه قالب بندی واحد ، این روند نیاز به کار دستی ، چسب ها ، پیچ ها یا سایر اتصال دهنده ها را برطرف می کند و منجر به صرفه جویی در هزینه و صرفه جویی در وقت می شود.

-

کیفیت محصول بهبود یافته: ماهیت یکپارچه قالب گیری 2 شات منجر به یک محصول برتر می شود. پیوند مولکولی یا مکانیکی ایجاد شده بین این دو ماده قوی تر و بادوام تر از یک مفصل مونتاژ شده معمولی است و خطر شل شدن قطعات را به مرور زمان از بین می برد.

-

پیشرفت های طراحی پیشرفته: این فرایند امکان طراحی خلاقانه و پیچیده را فراهم می کند که با قالب های تک شات امکان پذیر نیستند. طراحان می توانند رنگ ها ، بافت ها و خصوصیات مواد مختلف (به عنوان مثال ، یک بدنه ساختاری سفت و سخت با یک لمس نرم و ارگونومیک) را در یک جزء بدون یکپارچه ترکیب کنند.

-

گرفتن بهتر و ارگونومی: برای محصولات مصرف کننده ، پزشکی و صنعتی ، امکان غلبه بر الاستومر نرم و لمسی بر روی یک سطح پلاستیکی سخت یک مزیت مهم است. این باعث می شود تا گرفتن کاربر ، راحتی را تقویت می کند و می تواند سطح ایمنی را با یک ماده واحد قابل دستیابی نباشد.

معایب

-

هزینه بالاتر قالب اولیه: مهمترین ضرر ، هزینه بالایی قالب است. یک قالب 2 شات به مراتب پیچیده تر از یک قالب استاندارد است که دارای حفره های دوتایی ، یک مکانیزم چرخشی یا مکانیزم پشتی هسته و سیستم های خنک کننده و دروازه بان پیچیده است که همه اینها به طور قابل ملاحظه ای باعث افزایش هزینه های طراحی و ساخت آن می شوند.

-

طراحی قالب پیچیده: طراحی و مهندسی قالب 2 شات نیاز به تخصص تخصصی دارد. این یک فرآیند چالش برانگیز است که باید خصوصیات منحصر به فرد دو ماده مختلف ، از جمله میزان انقباض آنها ، سازگاری شیمیایی و دمای پردازش را به خود اختصاص دهد. این پیچیدگی می تواند مراحل طراحی و نمونه سازی را گسترش دهد.

-

زمان چرخه طولانی تر (به طور بالقوه): در حالی که کارآمدتر از قالب و مونتاژ جداگانه است ، زمان چرخه برای یک قسمت 2 شات می تواند کمی طولانی تر از یک قسمت تک تیراندازی باشد. دستگاه باید دو مرحله تزریق و خنک کننده جداگانه را انجام دهد ، که می تواند به زمان کلی تولید ، به خصوص برای قطعات کمتر پیچیده اضافه شود.

-

چالش های سازگاری مادی: انتخاب مواد طراح محدود به ترکیبی است که از نظر شیمیایی و حرارتی سازگار هستند. همه پلیمرها نمی توانند یک پیوند قوی ایجاد کنند و استفاده از مواد ناسازگار می تواند منجر به لایه لایه شدن ، پیچ و تاب و یک محصول ضعیف شود.

تجزیه و تحلیل هزینه از قالب تزریق 2 شات

تصمیم به استفاده از قالب تزریق 2 شات اغلب یک استراتژیک است و باعث می شود یک سرمایه گذاری اولیه بالاتر در برابر پس انداز قابل توجه بلند مدت و مزایای محصول متعادل شود. تجزیه و تحلیل هزینه کامل باید تمام مراحل تولید را در نظر بگیرد ، نه فقط ابزار اولیه.

عوامل مؤثر بر هزینه

-

پیچیدگی قالب: مهمترین عامل هدایت هزینه قالب گیری 2 شات ، خود قالب است. یک قالب 2 شات یک قطعه مهندسی بسیار پیچیده است که شامل دو مجموعه حفره ، یک سیستم چرخشی یا سیستم شاتل چرخان و کانال های خنک کننده و دروازه های پیچیده است. این امر به تخصص تخصصی طراحی و ماشینکاری دقیق نیاز دارد و هزینه اولیه قالب را به طور قابل ملاحظه ای بالاتر از یک قالب تک شات معمولی می کند.

-

هزینه های مواد: استفاده از دو ماده مختلف می تواند هزینه های کلی را تحت تأثیر قرار دهد ، به خصوص اگر یکی از آنها یک الاستومر ترموپلاستیک برتر (TPE) برای گرفتن لمسی نرم یا یک پلیمر مهندسی با کارایی بالا باشد. هزینه هر پوند این مواد می تواند بالاتر از یک رزین تک شات استاندارد باشد.

-

حجم تولید: قالب گیری 2 شات فرایندی است که برای آن طراحی شده است تولید با حجم بالا بشر هزینه ابزار بالایی بالا بیش از صدها هزار یا حتی میلیون قسمت از آن به طور کارآمد است. برای تولید کم حجم ، هزینه هر بخشی بسیار زیاد است ، و قالب گیری سنتی و مونتاژ را به یک انتخاب مقرون به صرفه تر تبدیل می کند.

-

زمان چرخه: در حالی که یک چرخه 2 شات از یک چرخه تک شات طولانی تر است ، راندمان آن در تولید یک محصول نهایی به یک حرکت است. زمان چرخه یک عامل مهم در تعیین هزینه در هر قسمت است ، زیرا توان دستگاه را دیکته می کند. یک قالب 2 شات به خوبی طراحی شده با زمان چرخه متعادل می تواند بسیار مقرون به صرفه تر از یک فرآیند مونتاژ چند مرحله ای باشد.

تجزیه و تحلیل هزینه و سود: چه موقع می توان قالب 2 شات را انتخاب کرد

تصمیم به انتخاب برای قالب گیری 2 شات باید بر اساس a باشد هزینه کل مالکیت محاسبه هنگامی که پس انداز از بین بردن مونتاژ ثانویه از هزینه ابزار بالاتر پیشرو بالاتر است ، باید قالب گیری 2 شات را انتخاب کنید.

هنگام محصول خود ، قالب گیری 2 شات را در نظر بگیرید:

-

به مونتاژ پیچیده نیاز دارد: اگر محصول شما در غیر این صورت نیاز به چسباندن دستی ، پیچ یا بسته شدن پس از قالب بندی داشته باشد ، هزینه های کار و مواد مونتاژ احتمالاً روند 2 شات را توجیه می کند.

-

کیفیت و زیبایی شناسی برتر را می طلبد: برای محصولاتی که یک پیوند کاملاً یکپارچه ، گرفتن ارگونومیک یا زیبایی شناسی دو رنگ برای هویت برند و رضایت مشتری بسیار مهم است ، قالب گیری 2 شات انتخاب ایده آل است.

-

یک محصول با حجم بالا است: به عنوان یک قانون شست ، اگر حجم تولید به اندازه کافی زیاد باشد ، می توان هزینه قالب را در تعداد زیادی از واحدها پخش کرد و باعث می شود هزینه هر بخشی به طور قابل توجهی پایین تر از یک جایگزین مونتاژ باشد.

هزینه اولیه یک مانع است ، اما برای کاربرد مناسب ، کاهش هزینه های بلند مدت ، همراه با یک محصول با کیفیت بالاتر ، قالب گیری 2 شات را به یک سرمایه گذاری عالی تبدیل می کند.

کنترل کیفیت در قالب تزریق 2 شات

با توجه به پیچیدگی قالب تزریق 2 شات ، کنترل کیفیت دقیق برای اطمینان از اینکه محصول نهایی مشخصات عملکردی و زیبایی شناسی را برآورده می کند ، ضروری است. نظارت و جلوگیری از نقص های رایج بخش مهمی از روند است.

نقص های مشترک و نحوه جلوگیری از آنها

-

لایه لایه شدن: این جدایی دو ماده در رابط آنها است. این اغلب در اثر سازگاری شیمیایی یا حرارتی کافی یا پارامترهای فرآیند نادرست مانند دمای ذوب پایین یا فشار ناکافی ایجاد می شود. پیشگیری شامل انتخاب مواد سازگار ، بهینه سازی دمای تزریق و اطمینان از ذوب شات دوم به اندازه کافی داغ است تا با سطح شات اول پیوند قوی ایجاد کند.

-

WRAPING: تغییر شکل یا پیچاندن قسمت ، به طور معمول در اثر خنک کننده ناهموار یا تفاوت معنی داری در میزان انقباض این دو ماده ایجاد می شود. برای جلوگیری از پیچ و تاب ، طراحان باید موادی را با خواص حرارتی مشابه انتخاب کنند و اطمینان حاصل کنند که سیستم خنک کننده قالب برای خنک کردن تمام بخش های قسمت به طور یکنواخت متعادل است.

-

علائم سینک: این افسردگی های کوچک در سطح قسمت است. در قالب 2 شات ، آنها اغلب در مناطقی رخ می دهند که ماده دوم ضخیم است و با خنک شدن آن کوچک می شود و روی اولین مواد می کشند. با افزایش فشار بسته بندی ، تمدید زمان نگه داشتن و طراحی دقیق قسمت برای جلوگیری از بخش های بزرگ و ضخیم می توان از آنها جلوگیری کرد.

-

پیوند ضعیف: این یک اصطلاح کلی برای پیوندی است که تحت استرس شکست می خورد. این امر می تواند در اثر آلودگی در سطح قسمت اول (به عنوان مثال ، از عوامل انتشار قالب) ، دمای ذوب نامناسب یا زمان کافی برای فیوز مواد دوم با حالت اول ایجاد شود. پیشگیری شامل حفظ محیط تولید تمیز ، اطمینان از پارامترهای بهینه فرآیند و حتی گاهی اوقات استفاده از آزمایش های مخرب برای تأیید قدرت پیوند است.

تکنیک ها و تجهیزات بازرسی

-

بازرسی بصری: به عنوان خط اول دفاع ، تکنسین های آموزش دیده بصری هر قسمت را برای نقص های آرایشی بازرسی می کنند. این شامل بررسی تغییرات رنگ ، علائم سینک ، فلاش (مواد اضافی) یا هرگونه نشانه ای از لایه لایه شدن است.

-

CMM (دستگاه اندازه گیری مختصات): برای دقت بعدی ، از CMM استفاده می شود. این دستگاه دقیق از یک کاوشگر برای استفاده از اندازه گیری های بسیار دقیق هندسه یک قسمت استفاده می کند ، و اطمینان می دهد که تمام ویژگی ها در تحمل های مشخص شده قرار دارند. این امر به ویژه برای قطعات 2 شات که دو ماده باید کاملاً ادغام شوند ، مهم است.

-

آزمایش مخرب: برای تأیید مستقیم استحکام پیوند بین دو ماده ، نمونه کوچکی از قطعات در معرض آزمایش های مخرب قرار می گیرد. این می تواند شامل جدا کردن دو ماده در یک آزمایش کششی ، پیچاندن قسمت یا آزمایش ضربه باشد. این روش تأیید می کند که این باند به اندازه کافی قوی است تا بتواند عملکرد و دوام محصول را برآورده کند.

روندهای آینده در قالب تزریق 2 شات

صنعت قالب گیری تزریق 2 شات در حالت تکامل ثابت قرار دارد که ناشی از پیشرفت های فناوری و تقاضای فزاینده ای برای تولید پیچیده تر ، کارآمدتر و پایدار است. آینده این فرآیند با چندین روند کلیدی شکل می گیرد که نوید می بخشد توانایی ها و اطلاعات آن را تقویت کند.

پیشرفت در مواد

توسعه پلیمرهای جدید یک روند مهم است. تولید کنندگان و دانشمندان مواد در حال ایجاد مواد تخصصی هستند که خواص پیشرفته و عملکردهای جدید را ارائه می دهند. این شامل می شود پلیمرهای مبتنی بر زیستی و بازیافت شده برای رفع نگرانی های پایداری ، و همچنین الاستومرها و پلاستیک های مهندسی جدید با ویژگی های برتر. این مواد اوراق قرضه شیمیایی قوی تری ، مقاومت در برابر دمای بالاتر و بازخورد لمسی دقیق تر (هاپتیک) ارائه می دهند و بیشتر کاربردهای قالب گیری 2 شات را گسترش می دهند.

اتوماسیون و روباتیک

اتوماسیون در حال حاضر برای قالب گیری 2 شات یکپارچه است ، اما پیشرفته تر می شود. موج بعدی نوآوری ، روبات ها و روبات های مشارکتی (COBOTS) را انجام می دهد که کارهای پیچیده تری را فراتر از حذف قسمت ساده انجام می دهند. این شامل می شود مونتاژ درج ها ، بررسی های با کیفیت خودکار و کنترل قسمت پیچیده. این افزایش اتوماسیون باعث کاهش هزینه های نیروی کار ، بهبود قوام تولید و امکان تولید چراغ می شود ، جایی که ماشین ها بدون نظارت انسانی می توانند کار کنند.

نرم افزار شبیه سازی و بهینه سازی

استفاده از نرم افزارهای پیشرفته در فرایند طراحی قالب انقلابی است. مهندسین اکنون از قدرتمند استفاده می کنند نرم افزار شبیه سازی برای مدل سازی کل چرخه قالب بندی 2 شات. این امر به آنها اجازه می دهد تا قبل از تولید قالب ، نقص های متداول مانند پیچ و تاب ، پیوندهای ضعیف یا پر کردن ناهموار را پیش بینی و جلوگیری کنند. با بهینه سازی طرح های قالب و پارامترهای فرآیند به طور واقعی ، تولید کنندگان می توانند نیاز به نمونه های اولیه فیزیکی را به میزان قابل توجهی کاهش دهند و منجر به چرخه توسعه سریعتر محصول و میزان موفقیت در اولین بار شود.

صنعت 4.0 ادغام

ادغام قالب 2 شات در کارخانه هوشمند اکوسیستم (صنعت 4.0) یک روند مهم است. ماشین آلات مجهز به سنسورهایی هستند که داده های زمان واقعی را در مورد دما ، فشار و سایر متغیرهای فرآیند مهم جمع می کنند. این داده ها سپس به یک سیستم مرکزی برای تجزیه و تحلیل تغذیه می شوند و امکان نگهداری پیش بینی کننده ، استفاده از انرژی بهینه شده و تنظیم خودکار فرآیند را فراهم می کنند. این سطح از اتصال و تجزیه و تحلیل داده ها امکان تغییر از واکنشی به تولید فعال را فراهم می کند و از کیفیت محصول مداوم و حداکثر کارآیی عملیاتی اطمینان می دهد. $