آشنایی با طراحی ابزار قالب تزریق

اگر در توسعه محصول یا تولید هستید ، حقیقت را می دانید: ابزار قالب تزریق قهرمان ناخوشایند تولید انبوه است. این جایی است که طراحی درخشان شما با واقعیت تولید مطابقت دارد و رک و پوست کنده ، جایی است که چرخه ها یا بهینه سازی می شوند یا ناامید کننده هستند. قالب فقط بخشی از روند نیست - است ، روند

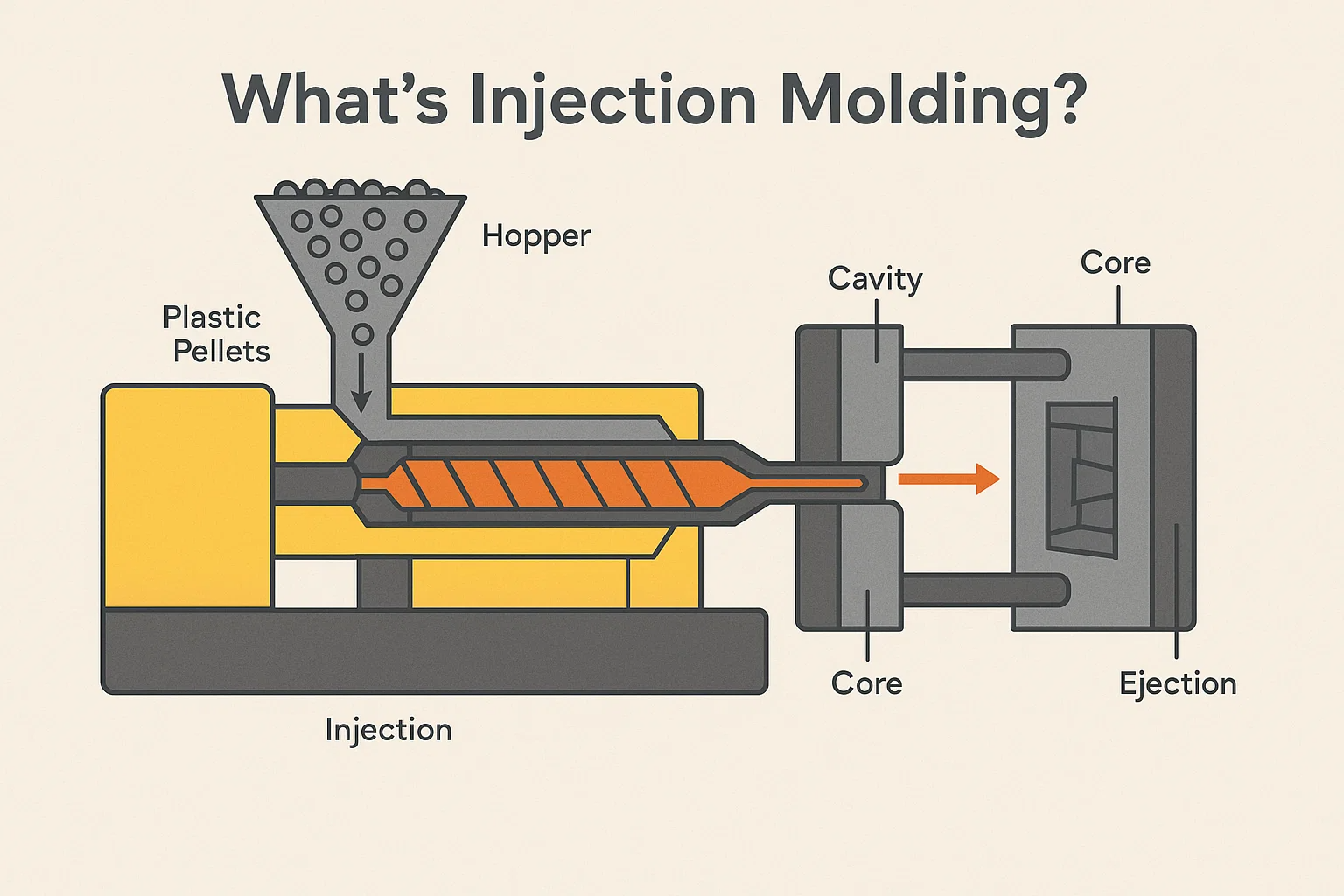

قالب تزریق چیست؟

در هسته آن ، قالب تزریقی یک روش پیشرفته برای تولید قطعات پلاستیکی ، از موارد تلفن و کلاه های بطری گرفته تا داشبورد خودرو و وسایل پزشکی است. این کار با تزریق مواد پلاستیکی مذاب انجام می شود - معمولاً a گرمازا - یک حفره قالب مخصوص و خنک شده است. پس از خنک شدن و جامد شدن پلاستیک ، قالب باز می شود و قسمت تمام شده بیرون می رود.

این یک فرایند فوق العاده کارآمد و با حجم بالا است و آن را به بستر تولید مدرن تبدیل می کند.

نمای کلی از فرآیند قالب گیری تزریق

برای قدردانی از طراحی قالب ، باید فرایندی را که از آن پشتیبانی می کند درک کنید. این به طور معمول شامل چهار مرحله است:

-

گیره: دو نیمه قالب ، حفره و هسته ، بسته و محکم در کنار واحد بستن دستگاه قالب گیری قرار دارند.

-

تزریق: گلوله های پلاستیکی در یک بشکه گرم شده ذوب می شوند و سپس به سرعت تحت فشار زیاد از طریق بوها تزریق می شوند سیستم شیروانی به حفره قالب.

-

خنک کننده: پلاستیک مذاب با سطوح خنک شده قالب تماس می گیرد و گرما را منتقل می کند تا قسمت به اندازه کافی سفت و سخت باشد که بتواند به آن رسیدگی شود. این اغلب طولانی ترین قسمت کل است زمان چرخه .

-

تخلیه: قالب باز می شود ، و سیستم تخلیه قسمت تمام شده را از حفره بیرون می کشد و چرخه را دوباره شروع می کند.

اهمیت طراحی قالب در ساخت

این چیزی است که شما باید بدانید: یک طراحی بخش عالی را می توان با طراحی قالب ضعیف فلج کرد. ابزار قالب به عنوان معکوس محصول نهایی شما عمل می کند و طراحی آن سه نتیجه مهم را نشان می دهد:

-

کیفیت قسمت: طراحی قالب همه چیز را کنترل می کند انقباض وت صفحه وار برای پایان دادن به سطح و دقت بعدی. قطعات بی عیب و نقص از ابزارهای بی عیب و نقص است.

-

زمان چرخه: کانال های خنک کننده یک ابزار ، سیستم دونده و استراتژی بیرون کشیدن تعیین می کند که چقدر سریع می توانید هر قسمت را بسازید. بهینه سازی قالب سریعترین مسیر برای کاهش است هزینه در هر قسمت .

-

طول عمر و نگهداری ابزار: مواد انتخاب شده ( فولاد ) و پیچیدگی طراحی تأثیر می گذارد که قالب می تواند قبل از نیاز به تعمیر باشد. یک قالب به خوبی طراحی شده می تواند میلیون ها عکس ایجاد کند. ممکن است یک فقیر پس از هزاران نفر شکست بخورد.

سرمایه گذاری در زمان و تخصص در یک جامد ابزار قالب تزریق design Upfront بهترین راه برای اطمینان از تولید کارآمد و با حجم بالا و جلوگیری از عیب یابی گران قیمت و وقت گیر در خط است. این یک کلاسیک است اکنون پرداخت کنید یا بعداً هزینه بیشتری بپردازید سناریو

اصول اصلی طراحی قالب تزریق

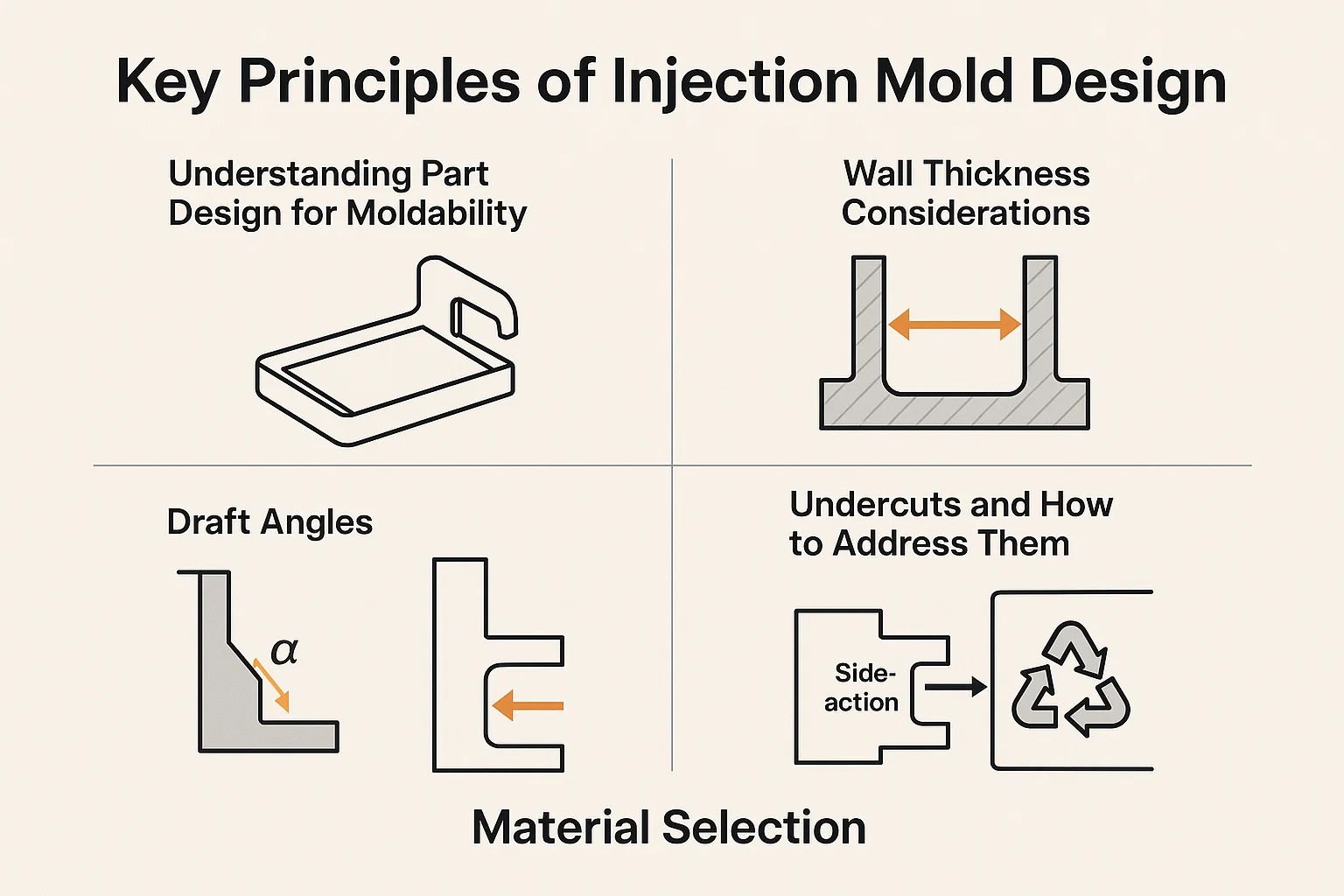

قبل از برش یک قطعه فولاد ، طراح قالب باید هندسه قسمت را درک کند و چگونه پلاستیک مذاب در داخل حفره رفتار می کند. اینجاست که اصول مهم طراحی به مرحله اجرا در می آید. نادیده گرفتن این موارد به طور مستقیم به نقص کیفیت ، چرخه های آهسته و هزینه های بالای ابزار.

درک طراحی قسمت برای قالب گیری

قانون طلایی قالب تزریق ساده است: بخشی را برای فرآیند طراحی کنید. بخشی که از نظر ابعادی روی کاغذ کامل است ، اگر نتوانید به طور کارآمد شکل بگیرد ، بی فایده است.

ملاحظات ضخامت دیوار

ضخامت دیوارهای قسمت شما مسلماً مهمترین عامل مؤثر بر طراحی قالب و زمان چرخه است.

-

یکنواختی مهم است: هدف ضخامت دیواره یکنواخت در کل قسمت هنگامی که ضخامت بیش از حد متفاوت باشد ، مناطق نازک سریعتر از مناطق ضخیم محکم می شوند و باعث می شوند مواد به طور ناموزون بکشند. این منجر به فشارهای داخلی و به ناچار ، صفحه وار وت sink marks (small depressions where the material pulls inward).

-

چالش خنک کننده: دیوارهای ضخیم برای خنک شدن به زمان بیشتری نیاز دارند. دو برابر شدن ضخامت دیوار اغلب می تواند چهار گانه زمان خنک کننده ، به طرز چشمگیری هزینه بخش خود را افزایش می دهد. طراحان باید نقطه شیرین را پیدا کنند: به اندازه کافی ضخیم برای یکپارچگی ساختاری ، اما به اندازه کافی نازک برای چرخه های سریع و مقرون به صرفه.

زاویه های پیش نویس

زاویه یک ضخامت جزئی است که به تمام دیوارهای عمودی قسمت نسبت به جهت دهانه قالب اضافه شده است. این بهترین راه برای اطمینان از قسمت است هموار بیرون می رود بدون آسیب رساندن به خود یا قالب.

-

حداقل نیاز: در حالی که نیازهای خاص بر اساس مواد ، پایان و عمق دیوار متفاوت است ، حداقل پیش نویس به در هر طرف است ، a good starting point. Textured surfaces or very deep parts often require higher draft angles ( یا ).

-

از کشیدن خودداری کنید: بدون پیش نویس کافی ، اصطکاک ایجاد شده در هنگام بیرون کشیدن می تواند باعث شود که قسمت در برابر دیواره حفره بکشد و منجر به خراش ، اعوجاج یا علائم استرس شود - سردرد بزرگی که به عنوان "کشیدن" شناخته می شود.

زیرپوش و نحوه پرداختن به آنها

در در زیر قرار دادن هر ویژگی بخشی است که مانع از بیرون کشیدن مستقیم از قالب می شود. به قلاب ، کلیپ ، نخ یا سوراخ های عمود بر جهت باز شدن قالب فکر کنید.

-

عامل هزینه: زیربناها به شدت ممنوع نیستند ، اما به طور چشمگیری پیچیدگی قالب ، هزینه ابزار و زمان چرخه را افزایش می دهند.

-

خطاب به زیربناها: این ویژگی ها به اجزای قالب در حال حرکت تخصصی نیاز دارند ، که اغلب نامیده می شوند اقدامات جانبی یا هسته pulls بشر این مکانیسم ها اسلاید می کنند عمود به جهت اصلی باز کردن قالب برای شکل گیری ویژگی زیر بغل ، قبل از باز شدن قالب اصلی ، دوباره جمع شده و سپس دوباره به داخل اسلاید می شوید تا قسمت بعدی را تشکیل دهید. طراحی مناسب این مکانیسم ها برای طول عمر و قابلیت اطمینان ابزار بسیار مهم است.

انتخاب مواد

مطالبی که شما انتخاب می کنید بنیادی است. این دمای مورد نیاز ، فشارها ، استراتژی خنک کننده و در نهایت انتخاب خود فولاد ابزار قالب را دیکته می کند.

ترموپلاستیک مشترک و خصوصیات آنها

طراحان در درجه اول استفاده می کنند گرمازاs برای قالب گیری تزریق زیرا می توانند به طور مکرر ذوب و جامد شوند. هر خانواده تأثیر اساسی بر روی قالب دارد:

| خانواده مادی | نمونه | تأثیر قالب کلیدی |

| پلاستیک کالا | پلی اتیلن (PE) ، پلی پروپیلن (PP) | دمای ذوب پایین ، فشارهای پایین ، اما اغلب نرخ انقباض زیاد. |

| پلاستیک مهندسی | بوهاBS ، پلی کربنات (PC) ، نایلون (PA) | درجه حرارت و فشارهای ذوب بالاتر. خصوصیات مکانیکی عالی اما نیاز به سیستم های خنک کننده قوی و ابزار دقیق. |

| پلاستیک های با کارایی بالا | PEEK ، PPS | دمای ذوب بسیار بالا ؛ به فولادهای ابزار تخصصی و سخت و عناصر گرمایش نیاز دارید. |

سازگاری مواد با طراحی قالب

دو خصوصیاتی که طراحان بیشتر از همه به آنها اهمیت می دهند عبارتند از:

-

شاخص جریان ذوب (MFI): چگونه به راحتی پلاستیکی جریان می یابد. مواد MFI کم به فشار تزریق بالاتری و گسترده تر نیاز دارند دونده وت گیتس .

-

نرخ انقباض: این درصد پلاستیک پس از خنک کننده است. این نرخ باید هنگام بریدن فولاد قالب جبران می شود (یعنی حفره قالب همیشه از قسمت نهایی بزرگتر می شود).

طرح و پیکربندی قالب

ابزار قالب بسیار بیشتر از یک حفره است. این یک دستگاه دقیقاً مهندسی شده است که برای مقاومت در برابر فشار ، مدیریت گرمای شدید و تکرار چرخه میلیون ها بار ساخته شده است. تصمیمات پیکربندی در اینجا به طور مستقیم بر کل هزینه تولید و انعطاف پذیری تأثیر می گذارد.

قالب های تک در مقابل چند حفره

یکی از اولین تصمیمات این است که چند قسمت قالب در هر چرخه تولید می کند:

-

قالب های تک حفره:

-

جوانب مثبت: هزینه ابزار اولیه اولیه ، سریعتر برای ساخت ، آسانتر برای عیب یابی و نگهداری و ایده آل برای حجم تولید کم به متوسط یا برای قطعات بزرگ.

-

منفی ها: نرخ کلی تولید کندتر.

-

-

قالب های چند حفره:

-

جوانب مثبت: به طور قابل توجهی حجم تولید بالاتر ، زیرا می توانید قطعات 2 ، 4 ، 8 ، 16 یا بیشتر در یک شات تولید کنید و زمان دستگاه را به حداکثر برسانید.

-

منفی ها: هزینه و پیچیدگی ابزار بسیار بالاتر. همه حفره ها باید همزمان پر ، خنک و بیرون رانده شوند. هرگونه تغییر جزئی بین حفره ها (عدم تعادل) می تواند به قطعات قراضه منجر شود و نیاز به تنظیم قالب گران قیمت داشته باشد.

-

-

قالب های خانوادگی: نوع خاصی از قالب چند حفره ای که در آن قسمت های مختلف و مرتبط با آن (مانند درب و یک ظرف) در همان ابزار اجرا می شوند. اینها اغلب برای تعادل پیچیده هستند و به طور کلی از آنها جلوگیری می شود مگر اینکه حجم تولید از نزدیک هماهنگ باشد.

انتخاب پایه قالب

در پایه قالب چارچوب استاندارد شده - مسکن - که تمام اجزای مهم سفارشی (مانند حفره و صفحات اصلی) را در تراز دقیق نگه می دارد. این ستون فقرات ساختاری کل ابزار است.

-

عملکرد: این استحکام صفحه ، کانال هایی برای هدایت پین ها و پیچ ها و سطوح نصب برای مطبوعات را فراهم می کند.

-

استاندارد در مقابل سفارشی: بیشتر طراحان استفاده می کنند پایه های قالب استاندارد (به عنوان مثال ، از شرکت هایی مانند DME یا Hasco). این باعث صرفه جویی در وقت ، کاهش هزینه می شود و تضمین می کند که اجزای قابل تعویض هستند. فقط برای ابزارهای بسیار تخصصی یا عظیم یک پایه سفارشی است که از ابتدا طراحی شده است.

-

ساختار صفحه: یک پایه قالب از چندین صفحه انباشته تشکیل شده است. به عنوان مثال ، یک قالب دو صفحه رایج شامل صفحه حفره ، صفحه اصلی و صفحات اگزکتور است. انتخاب پایه چگونه بیان می کند سیستم شیروانیs (مورد بحث بعدی) طراحی خواهد شد و آیا الف سیستم دونده داغ می تواند گنجانیده شود

اجزای قالب تزریق

چه یک قالب ساده دو صفحه یا یک قالب پشته پیچیده باشد ، هر ابزار تزریق شامل همان اجزای اصلی است که با هم کار می کنند. درک این قسمت ها برای تشخیص مسائل و طراحی برای قابلیت اطمینان ضروری است.

پایه قالب

همانطور که گفته شد ، این کل ساختار مونتاژ شده است که اجزای سفارشی را در خود جای داده است. شامل:

-

طرف A (سمت حفره): در half of the mold attached to the injection nozzle side of the machine.

-

B-Side (سمت اصلی): در half that moves and contains the core, from which the part is typically ejected.

-

پین و بوش راهنما: درse precision components ensure that the A-Side and B-Side plates align perfectly every single time the mold closes.

حفره و هسته

درse are the pieces of steel that actually define the part geometry:

-

صفحه حفره (سمت A): شکل خارجی یا "خارج" از قسمت قالب را تشکیل می دهد.

-

صفحه اصلی (طرف B): ویژگی های داخلی یا شکل "داخل" را شکل می دهد.

درse plates are often made from high-grade فولاد و با دقت شدید ماشینکاری می شوند ، زیرا رابط بین آنها یکپارچگی قسمت را تعیین می کند.

سیستم های دبستانی

در سیستم شیروانی زندگی قالب است. این باید به طور موثر پلاستیک مذاب را از دونده به داخل حفره منتقل کند در حالی که یک جلیقه حداقل و آسان برای از بین بردن (قطعه کوچک از مواد باقی مانده در جایی که پلاستیک وارد قسمت می شود).

انواع دروازه ها (اسپری ، دونده ، لبه ، زیردریایی)

در design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| نوع دروازه | شرح | جوانب | منفی |

| دروازه اسپری | تزریق مستقیم به مرکز قسمت (فقط برای قالب های تک حفره ای). | انتقال فشار عالی ؛ مسیر حداقل جریان. | یک جلیقه بزرگ را ترک می کند. معمولاً فقط برای قطعات گرد/استوانه ای. |

| دروازه لبه | قسمت را در امتداد خط فراق پر می کند. ساده ترین ماشین. | ساده ، مقرون به صرفه ، آسان برای برش دستی یا روباتیک. | یک علامت شاهد قابل مشاهده را در کنار قسمت باقی می گذارد. |

| دروازه زیر دریایی (تونل) | در زیر خط فراق قرار دهید و با بیرون کشیدن قسمت ، دروازه را مجبور به برشی کنید. | خود ترافیک-نیازی به پیرایش دستی ، صرفه جویی در هزینه های کار نیست. | به برشی بالا نیاز دارد ، که می تواند پلاستیک را تحت فشار قرار دهد. فقط برای دروازه های کوچک مناسب است. |

| دیافراگم/دروازه حلقه | برای قطعات استوانه ای استفاده می شود. قسمت را به طور یکنواخت در کل محیط پر می کند. | خطوط جنگی و جوش را در قسمت های دور به حداقل می رساند. | یک جلیقه بزرگ را که نیاز به پیرایش تخصصی دارد ، می گذارد. |

بهینه سازی قرار دادن دروازه

قرار دادن دروازه یک تصمیم مهم است که توسط یک هدف واحد هدایت می شود: به پر کردن و خنک کننده یکنواخت دست یابید.

-

ضخیم ترین بخش: پلاستیک به طور کلی باید در ضخیم ترین سطح مقطع قسمت وارد قالب شود. این تضمین می کند که بقیه حفره ها تحت فشار قرار می گیرند در حالی که ناحیه ضخیم خنک می شود و کوچک می شود و علائم سینک را کاهش می دهد.

-

فاصله جریان: برای کاهش فشار و پتانسیل برای کاهش فشار پلاستیک به حداقل می رسد عکسهای کوتاه (مناطق پر نشده).

-

خطوط جوش: از قرار دادن دروازه هایی که در آن دو جبهه جریان باید در یک منطقه بحرانی (مانند نزدیک یک نقطه استرس) ملاقات کنند ، خودداری کنید. جبهه های جریان باید ملاقات ، الف خط جوش است ، formed, which is a structural weakness and a visual defect. Proper gating can push the weld line into a non-critical area.

سیستم های تخلیه

پس از خنک شدن پلاستیک ، قسمت باید بدون اعوجاج به طور مؤثر برداشته شود. در سیستم تخلیه مکانیسم ساخته شده در قسمت B (سمت اصلی) قالب است که قسمت را به بیرون می کشاند.

-

قانون طلایی: اژکتورها باید به قوی ترین ویژگی های قسمت یا جایی که پلاستیک هنوز گرم و انعطاف پذیر است ، فشار بیاورند تا از مشت زدن به مواد یا تغییر شکل قسمت خودداری کنند.

-

نیروی یکنواخت: در key is to distribute the ejection force evenly across the surface area.

تخلیه پین

در most common method. پین های اگزکتور پین های استیل دور و سخت هستند که با سطح صفحه هسته می نشینند.

-

مکانیسم: هنگامی که قالب باز می شود ، صفحه اگزکتور به جلو حرکت می کند ، پین ها را بیرون می کشد و قسمت را از هسته مجبور می کند.

-

طراحی: قرار دادن پین باید از لحاظ استراتژیک واقع شود ، اغلب در نزدیکی بخش ها یا دنده های ضخیم ، و هرگز در سطوح شیب دار و بدون پشتیبانی کافی ، زیرا این امر می تواند باعث خم شدن پین یا پوشیدن فولاد شود.

تخلیه آستین

اغلب برای ویژگی های گرد مانند کارفرمایان یا هسته های عمیق استفاده می شود.

-

مکانیسم: A آستین .

-

سود: ایده آل برای قطعاتی که باید از نظر بصری کامل باشند ، زیرا علامت شاهد به جا مانده از آستین کمتر از یک علامت پین کوچک قابل توجه است.

تخلیه صفحه استریپ

مورد استفاده برای قطعات بزرگ ، جعبه مانند یا کم عمق که در آن نیروی توزیع شده برای جلوگیری از جنگ جزئی ضروری است.

-

مکانیسم: اختصاصی بشقاب مشخصات قسمت را احاطه کرده است. هنگام فعال شدن ، کل حلقه قسمت را از هسته به طور مساوی در اطراف محیط خود دور می کند.

-

سود: یکنواخت ترین و ملایم ترین بیرون کشیدن ، به حداقل رساندن استرس و تغییر شکل ، به خصوص با مواد نرم تر.

سیستم خنک کننده

در سیستم خنک کننده مسئولیت حداکثر تا از کل زمان چرخه خنک کننده مؤثر بیشترین متغیر در قالب تزریق سودآور است.

اهمیت خنک کننده در قالب تزریق

خنک کننده ضعیف منجر به:

-

زمان چرخه طولانی: به طور مستقیم افزایش هزینه در هر قسمت.

-

WARPAGE: خنک کننده ناهموار باعث می شود مواد با سرعت های مختلف کوچک شوند و منجر به استرس های داخلی و قطعات غیر مسطح شود.

طراحی کانال خنک کننده

در core strategy is to remove heat quickly and uniformly.

-

خنک کننده کنفورماسی: در gold standard, though expensive. Channels are designed to follow the ترکیب (شکل) از حفره و سطح هسته ، اطمینان از دمای مداوم.

-

فاصله: کانال ها باید نزدیک به سطح حفره قرار بگیرند (به طور معمول به قطر کانال) و به اندازه کافی از یکدیگر فاصله گرفته است.

-

بافل و حباب: برای پین های هسته ای عمیق و نازک که خنک هستند ، a حواس پرت (که خنک کننده را به سمت پایین و بالا کانال می کند) یا حباب (که خنک کننده را مجبور می کند حباب از یک لوله جدا شده) برای بیرون کشیدن گرما از مرکز فولاد استفاده می شود.

خنک کننده

آب رایج ترین خنک کننده است ، اما سیستم ها اغلب از آب مخلوط شده با گلیکول (ضد یخ) برای انعطاف پذیری کنترل دما استفاده می کنند. هدف این است که به حداکثر رساندن جریان آشفته خنک کننده در کانال ها باشد ، زیرا جریان آشفته در انتقال حرارت نسبت به جریان لامینار به طور قابل توجهی کارآمدتر است.

ملاحظات طراحی برای قالب های تزریق

درse final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

دریچه

این اغلب نادیده گرفته ترین مؤلفه است که باعث بزرگترین سردرد می شود. هنگامی که پلاستیک به داخل حفره می رود ، هوا را داخل آن جابجا می کند. اگر آن هوا نتواند فرار کند ، باعث ایجاد مشکل می شود.

چرا تهویه بسیار مهم است

-

علائم سوزاندن: هوای به دام افتاده که توسط پلاستیک ورودی فشرده شده است می تواند به سرعت گرم شود (فشرده سازی آدیاباتیک) ، در واقع پلاستیک را سوزانده و سیاه یا قهوه ای را ترک می کند علائم سوختگی در انتهای مسیر جریان.

-

عکس های کوتاه: اگر هوا در گوشه ها به دام بیفتد ، مانع از پر شدن پلاستیک به طور کامل حفره می شود و در نتیجه یک شوت کوتاه - یک قسمت رد شده و ناقص.

-

قدرت خط جوش: تهویه مناسب به فرار گاز از مناطقی که جبهه های جریان در آن بر می گردند ، بهبود همجوشی و استحکام حاصل کمک می کند خط جوشs .

دریچه Techniques

دریچه ها کانال های کم عمق هستند که در قالب ماشینکاری شده اند خط یا در عمیق ترین نقطه حفره.

-

دریچه های خط فراق: رایج ترین دریچه ها به طور معمول 0.0005 تا 0.0015 اینچ عمق دارند (ضخامت موهای انسان) و 0.25 اینچ عرض دارند. آنها برای فرار هوا به اندازه کافی گسترده هستند ، اما برای نفوذ پلاستیک چسبناک بسیار باریک است.

-

منافذ پین اگزکتور: شکاف های کوچک در اطراف پین های اژکتور نیز می تواند به عنوان دریچه باشد.

-

فولاد متخلخل: در مناطق پیچیده ، می توان از درج های فلزی ابزار متخلخل استفاده کرد و به هوا اجازه می دهد تا هنگام نگه داشتن پلاستیک ، مستقیماً از طریق فولاد عبور کند.

انقباض

تمام پلاستیک ها هنگام خنک شدن کوچک می شوند. این یک نقص نیست ؛ این یک اطمینان است. خرابی برای آن حساب نمی شود.

درک نرخ انقباض مواد

هر پلاستیک منتشر شده است میزان انقباض (محدوده درصد). به عنوان مثال ، پلی اتیلن (PE) ممکن است حدود 1.5 ٪ کاهش یابد. در حالی که پلی کربنات (PC) ممکن است تنها 0.6 ٪ کاهش یابد.

-

عوامل: در actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

جبران انقباض در طراحی قالب

در mold tool is always machined بزرگتر از قسمت آخر طراح از نرخ انقباض اسمی مواد برای محاسبه اندازه حفره مورد نیاز استفاده می کند.

ابعاد قالب = ابعاد قسمت اسمی × (1 نرخ انقباض)

عدم استفاده از فاکتور انقباض صحیح به این معنی است که قطعات از تحمل مستقیم از دستگاه خارج می شوند.

صفحه وار

صفحه وار تغییر شکل یا تحریف یک قسمت است و باعث می شود آن از شکل مسطح یا مستقیم مورد نظر خود منحرف شود. این معصومیت طراح قالب است.

علل جنگ

در root cause is almost always خنک کننده یا استرس ناهموار.

-

خنک کننده دیفرانسیل: اگر یک طرف قسمت سریعتر از طرف دیگر خنک شود ، پلاستیک در طرف سریعتر جامد می شود و ابتدا کوچک می شود و بقیه مواد را به سمت آن می کشید. این اتفاق اغلب در صورتی اتفاق می افتد که کانال های خنک کننده خیلی از یک سطح دور باشند.

-

ضخامت دیواره غیر یکنواخت: همانطور که قبلاً مورد بحث قرار گرفت ، بخش های ضخیم و نازک با سرعت های مختلف خنک می شوند و فشارهای داخلی را ایجاد می کنند که باعث می شود قسمت هنگام بیرون کشیدن خم شود.

تکنیک های طراحی برای به حداقل رساندن جنگ

-

تقارن: قطعات و سیستم خنک کننده قالب را تا حد امکان متقارن برای اطمینان از خنک کننده متعادل طراحی کنید.

-

دنده ها و غوغا: از ویژگی های ساختاری مانند دنده ها برای پشتیبانی و هدایت نیروهای انقباض به الگوهای قابل کنترل استفاده کنید ، دقیقاً مانند تیرهای ساختاری در یک ساختمان.

غلظت استرس

غلظت استرس مناطقی در بخشی است که نیروهای فیزیکی در آن ایجاد می شوند و بخشی از آن مستعد ترک خوردگی یا نارسایی هستند ، که اغلب به عنوان علائم استرس سفید قابل مشاهده است.

شناسایی و کاهش استرس استرس

-

گوشه های تیز: جریان پلاستیک تغییرات ناگهانی را دوست ندارد. گوشه های داخلی تیز استرس گسترده ای وجود دارد و باید با آن جایگزین شود شعاع هر جا ممکن باشد اجازه می دهد تا مواد به راحتی جریان داشته باشند و استرس را توزیع کنند.

-

موقعیت دروازه: قرار دادن نامناسب دروازه می تواند استرس برشی بالا را معرفی کند و منجر به تخریب مواد و نقاط ضعف در نزدیکی جلیقه دروازه شود.

پایان سطح

در surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

دستیابی به کیفیت سطح مورد نظر

-

لهستانی: پایان های استاندارد توسط انجمن صنعت پلاستیک (SPI) اندازه گیری می شود. پایان SPI A-1 یک لهستانی آینه ای با رنگ بالا است ، در حالی که یک SPI D-3 یک سطح خشن و کسل کننده است.

-

بافت: بافت ها (مانند دانه های چرمی یا اتمام مات) با استفاده از فرآیندهای شیمیایی (اغلب نقاب زدن و اسید) در فولاد قرار می گیرند. بافت ها به پنهان کردن نقص جزئی جریان کمک می کنند ، اما به قابل توجهی نیاز دارند زاویه های پیش نویس برای بیرون کشیدن موفق

شبیه سازی و تجزیه و تحلیل قالب تزریق

در گذشته ، طراحی یک قالب شامل بسیاری از حدس و گمان های محاسبه شده و اصلاحات پرهزینه از فولاد ("برش و قالی") بود. امروز ، تجزیه و تحلیل جریان قالب (MFA) حدس و گمان را از بین می برد و باعث صرفه جویی در وقت ، پول و سردردهای قابل توجه می شود.

مقدمه ای برای تجزیه و تحلیل جریان قالب

تجزیه و تحلیل جریان قالب یک فرآیند شبیه سازی قدرتمند است که از دینامیک سیال محاسباتی (CFD) استفاده می کند تا پیش از وجود قالب ، پلاستیک مذاب ، بسته بندی و خنک شدن در داخل حفره را پیش بینی کند. در اصل این یک نگاه دزدکی در اولین اجرای تولید را فراهم می کند.

مزایای شبیه سازی

در real value of MFA is risk reduction. It allows the designer to:

-

موقعیت دروازه را بهینه کنید: الگوی پر کردن را در زمان واقعی مشاهده کنید و مکان ایده آل را برای به حداقل رساندن تعیین کنید خط جوشs وت reduce flow distance.

-

پیش بینی نقص: لکه های احتمالی مشکل مانند را شناسایی کنید عکسهای کوتاه ، تله های هوا ، علامت سینک و مناطق استرس برشی بالا که می توانند مواد را تخریب کنند.

-

استراتژی خنک کننده را اصلاح کنید: درalyze temperature uniformity and optimize کانال خنک کننده قرار دادن برای به حداقل رساندن زمان چرخه و صفحه وار .

-

اعتبار الزامات ابزار را تأیید کنید: قبل از ساخت ابزار ، تناژ و فشار تزریق لازم را تعیین کنید.

ابزارهای نرم افزاری برای شبیه سازی قالب

یک طراح برای اجرای این محاسبات پیچیده به نرم افزار تخصصی متکی است. ابزارهای پیشرو در صنعت عبارتند از:

-

FOLDFLOW AUTODESK: غالباً استاندارد صنعت در نظر گرفته می شود و طیف گسترده ای از قابلیت های تجزیه و تحلیل را ارائه می دهد.

-

پلاستیک SolidWorks: یکپارچه در محیط محبوب CAD ، و آن را در دسترس مهندسان طراحی قرار می دهد.

-

moldex3d: شناخته شده برای مدل سازی سه بعدی با وفاداری بالا ، به ویژه برای هندسه های پیچیده.

تفسیر نتایج شبیه سازی

در simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

شناسایی مسائل احتمالی (به عنوان مثال ، عکس های کوتاه ، خطوط جوش):

-

عکس های کوتاه: به دنبال مناطقی در طرح زمان پر کردن نهایی که باقی مانده باقی مانده است ، نشانگر فشار کافی یا هوای به دام افتاده است.

-

خطوط جوش: ردیابی که جبهه های جریان با هم ملاقات می کنند. اگر خط جوش در یک منطقه استرس بالا پیش بینی شود ، باید دروازه جابجا شود ، یا برای بهبود همجوشی مواد ممکن است یک عنصر گرمایشی لازم باشد.

-

تله های هوا: مشخص کنید که در کجا هوا به آخرین نقطه پر شده است. این دقیقاً همان جایی است که a دریچه نیاز به قرار دادن

-

نقاط مهم دما: مناطقی را که گرما را بیش از حد طولانی نگه می دارند ، پیدا کنید ، سیگنالینگ خنک کننده ناکافی که منجر به زمان چرخه طولانی تر خواهد شد صفحه وار .

-

بهینه سازی طرح قالب بر اساس شبیه سازی

در goal is an iterative loop:

-

درalyze: شبیه سازی را در طرح فعلی اجرا کنید.

-

اصلاح: ضخامت دیوار ، اندازه دروازه ، اندازه دونده یا قرار دادن کانال خنک کننده را در مدل CAD تنظیم کنید.

-

دوباره تجزیه و تحلیل: دوباره شبیه سازی را اجرا کنید تا تمام نقص های مهم از بین برود و زمان چرخه به حداقل برسد.

این رویکرد نظم و انضباط تضمین می کند که وقتی بالاخره به گران هستید ماشینکاری CNC از فولاد ، شما بسیار مطمئن هستید که قالب برای اولین بار درست عمل می کند.

تکنیک های پیشرفته طراحی قالب تزریق

در حالی که یک قالب دونده سرد استاندارد برای بسیاری از قسمت ها کافی است ، تولید مدرن اغلب نیاز به ضایعات پایین تر ، چرخه سریعتر و قطعات پیچیده چند ماده ای دارد. این سیستم های پیشرفته این خواسته ها را برآورده می کنند ، اگرچه با یک سرمایه گذاری بالاتری همراه هستند.

سیستم های دونده داغ

A سیستم دونده داغ یک مونتاژ منیفولد گرم است که پلاستیک را درست تا دروازه حفره نگه می دارد. در اصل ، سیستم دونده در قالب یکپارچه شده و زباله های سرد "دونده" را از بین می برد.

مزایای دوندگان داغ

-

زباله صفر: از آنجا که ماده دونده هرگز خنک نمی شود ، تقریباً هیچ پلاستیک زباله (قراضه Sprue/Runner) وجود ندارد که مجدداً زمین یا دور ریخته شود. این برای رزین های گران قیمت مهندسی بسیار مهم است.

-

کاهش زمان چرخه: در molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

اتوماسیون: قطعات به طور تمیز و بدون دونده متصل ، اتوماسیون و بسته بندی را ساده می کنند.

-

کیفیت بخش بهتر: دوندگان داغ باعث فشار و بسته بندی کنترل شده تر می شوند و منجر به کاهش استرس و یکنواختی بهتر می شوند.

ملاحظات طراحی دونده داغ

-

هزینه: هزینه ابزار اولیه به طور قابل توجهی بالاتر از قالب دونده سرد است.

-

نگهداری: اجزای پیچیده تر (بخاری ، ترموکوپل ، دروازه دریچه) نیاز به تعمیر و نگهداری تخصصی و عیب یابی دارند.

-

دروازه سوپاپ: برای بهترین کنترل ، دروازه دریچه از سیستم ها اغلب استفاده می شود. اینها از نظر جسمی یک پین را در محل دروازه باز و بسته می کنند و کنترل دقیقی بر جریان مواد ارائه می دهند و یک جلیقه تمیزتر را ترک می کنند.

قالب تزریق با کمک گاز

این تکنیک برای قطعاتی با بخش های ضخیم یا اجزای ساختاری بزرگ که مستعد ابتلا به علائم غرق و جنگ هستند ، طراحی شده است.

-

فرآیند: بعد از اینکه حفره تا حدی پر از پلاستیک شد ، یک گاز بی اثر (معمولاً نیتروژن) تحت فشار زیاد به ضخیم ترین بخش هسته تزریق می شود.

-

سود: در gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

قالب تزریق چند جزء (قالب گیری 2K)

این تکنیک یک قسمت واحد را با استفاده از دو یا چند ماده یا رنگ متفاوت به صورت توالی ایجاد می کند ، اغلب بدون جدا کردن قسمت از قالب.

-

فرآیند: در mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

برنامه ها: صفحه کلید ، دستگیره های ابزار (ساختار پلاستیکی سخت با گرفتن الاستومر لمسی نرم) یا لنزهایی با مهر و موم یکپارچه.

بیش از حد

شبیه به قالب چند جزء ، اما معمولاً شامل قالب گیری یک ماده دوم است (اغلب گرمازا elastomer یا TPE) بیش از یک بستر یا درج از قبل موجود.

-

فرآیند: یک مؤلفه پلاستیکی یا فلزی تمام شده به صورت دستی یا روباتیک در حفره قالب قرار می گیرد و ماده دوم تزریق می شود بیش از آن

-

برنامه ها: اضافه کردن سطوح نرم و نرم به دستگاه های الکترونیکی ، محصور کردن اجزای فلزی یا ایجاد مهر و موم های ضد آب. چالش طراحی کلیدی اطمینان از دستیابی به ماده دوم به یک قوی است چسباندن به the first.

مواد برای قالب های تزریق

در mold material is where all the pressure, گرما ، و اصطکاک چرخه قالب گیری جذب می شود. در right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

فولاد ابزاری

فولاد است ، the backbone of high-volume injection molding. درy are high-carbon alloys designed to offer a balance of hardness, سختی ، و ثبات حرارتی.

انواع متداول فولادهای ابزار (به عنوان مثال ، P20 ، H13 ، S7)

| نوع فولاد | خصوصیات اصلی | کاربرد معمولی |

| P20 | از قبل سخت ؛ ماشین آسان پولیش خوب | قالب های حجم کم و متوسط (حداکثر 500K عکس) ؛ هدف عمومی |

| H13 | بسیار مقاوم در برابر گرما (فولاد کار گرم) ؛ سختی عالی ؛ اغلب برای اجزای دونده داغ استفاده می شود. | پلاستیک مهندسی با درجه حرارت بالا (به عنوان مثال ، نایلون ، PEEK) ؛ اغلب برای هسته ها و حفره ها استفاده می شود. |

| S7 | مقاومت در برابر شوک عالی (سختی زیاد) ؛ برای ویژگی های پیچیده مناسب است. | مواد با تأثیر بالا ؛ اغلب برای اجزای ساختاری یا اقدامات جانبی استفاده می شود. |

| فولاد ضد زنگ (به عنوان مثال ، 420 SS) | مقاومت در برابر خوردگی بسیار مهم است. | قالب برای رزین های خورنده (به عنوان مثال ، PVC) یا برنامه های پزشکی/مواد غذایی که به محیط های تمیز نیاز دارند. |

عوامل مؤثر بر انتخاب فولاد

در choice is driven by three main factors:

-

حجم تولید: حجم زیاد (میلیون ها عکس) برای مقاومت در برابر سایش ، فولاد سخت و سخت (مانند H13 یا D2) را نیاز دارند. حجم پایین تر امکان نرم تر را فراهم می کند ، ارزان تر ، وت faster-machining steel like P20.

-

ساینده رزین: رزین های پر از الیاف شیشه ای یا مواد معدنی بسیار ساینده هستند و به سرعت فولاد نرم را از بین می برند ، نیاز به مواد سخت شده.

-

رزین های خورنده: موادی مانند PVC یا کالاهایی که گازهای خورنده را آزاد می کنند ، به فولاد ضد زنگ نیاز دارند.

الومینیوم

در حالی که فولاد نیست ، آلیاژهای آلومینیوم یک انتخاب مشترک هستند ، مخصوصاً برای نمونه اولیه و ابزار کم حجم.

-

مزایای: هدایت حرارتی عالی (می تواند تا پنج برابر سریعتر از فولاد خنک شود) ، ساخت خیلی سریع چرخه. ماشین بسیار ساده تر و سریعتر از فولاد.

-

مضرات: نرم تر از فولاد ، به این معنی که آنها سریعتر می پوشند و مستعد آسیب ناشی از فشارهای زیاد یا رزین های ساینده هستند.

-

برنامه: ایده آل برای ابزار نرم یا bridge tooling where quick production is paramount.

مواد دیگر (به عنوان مثال ، بریلیم مس)

درse specialized alloys are used strategically:

-

بریلیم مس (BECU): اغلب به عنوان استفاده می شود درج در مناطق گرمای بالا از قالب فولادی (ه. g. ، در نزدیکی دروازه یا در پین های هسته عمیق). BECU هدایت حرارتی برتر از فولاد را ارائه می دهد ، تسریع در خنک کننده نقاط مهم موضعی و تعادل مشخصات دمای قالب.

ساخت قالب های تزریق

پس از انتخاب فولاد ، ساخت و ساز فیزیکی آغاز می شود. در mold tool is arguably the most complex and precise component in a manufacturing line, با تکیه بر تکنیک های بسیار تخصصی.

فرآیندهای ماشینکاری

در geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

ماشینکاری CNC: کنترل عددی رایانه (CNC) فرز روش اصلی برای حذف مواد فله و برش ویژگی های اصلی مانند پایه قالب و دوندگان است. با سرعت بالا ، دستگاه های CNC 5 محور برای برش کانتورهای سه بعدی پیچیده ضروری هستند.

-

EDM (ماشینکاری تخلیه الکتریکی): این یک تماس غیرقانونی است ، فرآیند فرسایش حرارتی برای ویژگی هایی که برش های فرز نمی توانند به آن برسند بسیار مهم است. از آن برای ایجاد استفاده می شود:

-

گوشه های داخلی تیز: EDM می تواند گوشه های داخلی کاملاً تیز را بسوزاند که یک آسیاب انتهایی چرخان به دلیل شعاع آن نمی تواند تولید کند.

-

دنده های عمیق ، ریز: عمیق ایجاد می کند ، ویژگی های نازک بدون پچ پچ یا شکستن.

-

-

سنگ زنی: برای به پایان رساندن سطوح مهم مانند مناطق خاموش (جایی که حفره و هسته در آن ملاقات می کنند) و برای اجزای دقیقاً اندازه مانند پین های راهنما و آستین های اگزکتور استفاده می شود.

مونتاژ و آزمایش قالب

اجزای ماشینکاری شده با دقت مونتاژ می شوند. پین های راهنما نصب شده اند ، خطوط خنک کننده آزمایش شده است ، و سیستم تخلیه است ، checked for smooth movement.

-

آزمایش ابزار: در assembled mold is placed into an injection molding machine for a بهol tryout . این اولین اجرا است ، جایی که تنظیمات در آن شماره گیری می شوند و قطعات پلاستیکی اولیه ("عکسهای اول") تولید و اندازه گیری می شوند. این مرحله مهم تمام کارهای انجام شده در مراحل طراحی و شبیه سازی را تأیید می کند.

نگهداری و تعمیر قالب های تزریق

قالب با کارایی بالا یک دارایی با کارایی بالا است. درمان آن به این ترتیب برای به حداقل رساندن هزینه های بلند مدت ضروری است.

نگهداری پیشگیری

تعمیر و نگهداری برنامه ریزی شده برای طول عمر قابل مذاکره نیست. به طور معمول شامل:

-

تمیز کردن: از بین بردن باقیمانده بنزین و ساخت پلاستیک.

-

روغن کاری: اطمینان از تمام اجزای متحرک (پین ، اقدامات جانبی) are correctly lubricated.

-

بازرسی: بررسی ترک ها ، پوشیدن در خط فراق ، وت corrosion in the cooling channels.

عیب یابی مسائل مربوط به قالب مشترک

سازندگان قالب اغلب موارد را بر اساس نقص بخشی تشخیص می دهند:

-

فلش: فشردن پلاستیکی در خط فراق نشانگر نیروی بستن کافی یا سایش در سطوح خاموش است ، نیاز به پرداخت یا تعمیر.

-

خرابی خط جوش: نشان می دهد که دروازه ضعیف است ، یا the material needs higher temperature/pressure (packing).

-

علائم سوزاندن: نشان دهنده فقیر است دریچه این باید مورد توجه قرار گیرد.

تکنیک های تعمیر

تعمیرات متداول شامل جوشکاری (اغلب جوشکاری لیزر برای دقت) برای رفع لبه های آسیب دیده یا استفاده از EDM برای تنظیم ابعاد بحرانی است.

خارق العاده ما طراحی ، تجزیه و تحلیل ، سیستم های پیشرفته و فرآیند تولید را پوشش داده ایم. مرحله آخر به جلو نگاه می شود - این صنعت کجا پیش می رود؟

روندهای آینده در طراحی قالب تزریق

طراحی ابزار قالب تزریق استاتیک نیست. فن آوری های جدید به طور مداوم در حال تحول هستند ، که ناشی از تقاضای نمونه سازی سریعتر ، قطعات سفارشی ارزان تر و تولید باهوش تر است. این روندها در حال تعریف مجدد نقش طراح قالب هستند.

تولید افزودنی برای درج قالب

در حالی که شما یک پایه بزرگ قالب را چاپ نمی کنید ، تولید افزودنی (AM) ، یا چاپ سه بعدی ، به ویژه درج های اصلی و حفره ، اجزای داخلی را متحول می کند.

-

خنک کننده کنفورماسی: در biggest game-changer. AM allows designers to create complex, internal کانال خنک کنندهs که دقیقاً از کانتور قسمت پیروی می کند. این کانال ها به طور معمول غیرممکن است ، اما آنها از خنک کننده فوق العاده یکنواخت و به طرز چشمگیری اطمینان می دهند صفحه وار وت cutting cycle times by up to در بعضی موارد

-

درج نمونه های اولیه سریع: AM امکان ایجاد درج های کم هزینه و کم حجم برای ابزار نرم را فراهم می کند و به طراحان این امکان را می دهد تا قبل از تعهد به فولاد گران قیمت ، تغییرات سریع طراحی (آزمایش A/B) را آزمایش کنند.

قالب های هوشمند با سنسورها

در next generation of molds won't just make parts; they'll talk to the machine and to the cloud. قالب های هوشمند برای ارائه داده های فرآیند در زمان واقعی از سنسورهای یکپارچه استفاده کنید.

-

سنسورهای فشار حفره: درse small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

سنسورهای دما (ترموکوپل): در سراسر حفره و هسته ، این دمای فولاد را کنترل می کند ، و بازخورد زنده را به واحد خنک کننده ارائه می دهد تا از خنک کننده بهینه و متعادل اطمینان حاصل شود - سلاح نهایی در برابر صفحه وار .

-

تراشه های RFID/DATA: مورد استفاده برای تشخیص قالب فوری توسط دستگاه قالب گیری ، بارگذاری خودکار پارامترهای فرآیند صحیح ، سابقه نگهداری و تعداد شات. این خطای انسانی را هنگام تنظیم قالب از بین می برد.

اتوماسیون در طراحی و ساخت قالب

بهره وری در ساخت ابزار از طریق گردش کار دیجیتال یکپارچه تر در حال افزایش است.

-

اتوماسیون طراحی: سیستم های پیشرفته CAD/CAM از هوش مصنوعی و طراحی مبتنی بر قانون برای خودکار سازی کارهای تکراری مانند تولید استفاده می کنند زاویه های پیش نویس ، قرار دادن پین های پین استاندارد و مسیریابی کانال خنک کنندهs بشر این طراح باتجربه را آزاد می کند تا روی مناطق پیچیده و با ارزش بالا تمرکز کند.

-

رباتیک در تولید ابزار: روبات های دقیق به طور فزاینده ای در کنار هم استفاده می شوند ماشینکاری CNC وت EDM فرآیندهای مربوط به تغییر خودکار الکترود و کنترل مادی ، به حداقل رساندن تعامل انسان و افزایش دقت و قوام ابزار نهایی.

پایان

ضبط اصول طراحی کلیدی

طراحی ابزار قالب تزریق یک عمل متعادل کننده پیچیده ، تقاطع فیزیک ، علوم مواد و مهندسی دقیق است. برای ایجاد یک ابزار موفق - مکانی که قابل اعتماد و سودآور است - باید به اصول اولیه تسلط داشته باشید:

-

قابلیت قالب گیری: اولویت بندی لباس ضخامت دیواری وت incorporate sufficient زاویه های پیش نویس .

-

کارآیی: بهینه سازی سیستم شیروانی وت design robust, balanced کانال خنک کنندهs به minimize cycle time.

-

قابلیت اطمینان: جبران دقیقاً برای انقباض وت ensure adequate دریچه به prevent burn marks and short shots.

اهمیت یادگیری مداوم در طراحی قالب

در reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like خنک کننده همبستگی وت قالب های هوشمند ، آموزش مداوم اختیاری نیست - لازم است رقابتی بمانید. $