مقدمه

در دنیای پیچیده تولید مدرن ، طراحی محصول اغلب نیاز به ادغام مواد یا مؤلفه های متعدد در یک واحد واحد و منسجم دارد. این نه تنها عملکرد و زیبایی شناسی را تقویت می کند بلکه می تواند مونتاژ را ساده تر کرده و هزینه های کلی تولید را کاهش دهد. وقتی صحبت از قطعات پلاستیکی می شود ، سه روش پیشرفته قالب سازی تزریق از توانایی آنها در دستیابی به این ادغام متمایز است: قالب گیری را وارد کنید با بیش از حد وت با همدلی .

در حالی که هر سه فرآیند از اصول اساسی قالب سازی تزریق استفاده می کنند ، در روش شناسی ، ترکیبات مادی ، برنامه ها و مزایایی که ارائه می دهند ، تفاوت چشمگیری دارند. درک این تمایزها برای مهندسان ، طراحان و تولید کنندگان به طور یکسان برای انتخاب فرآیند بهینه برای نیازهای خاص پروژه خود بسیار مهم است. اشتباه در انتخاب تکنیک مناسب می تواند منجر به مسائل ناسازگاری مادی ، افزایش هزینه ها ، عملکرد قسمت به خطر افتاده یا عملیات ثانویه پیچیده شود.

این راهنمای جامع به هر یک از این فرایندهای پیچیده قالب ریزی و پیچیده ، توضیح می دهد که ویژگی های منحصر به فرد آنها را توضیح می دهد ، به تفصیل مواد به طور معمول به کار رفته ، کاوش در کاربردهای متنوع آنها در صنایع و تشریح مزایا و مضرات مربوطه آنها می پردازد.

قالب گیری را وارد کنید

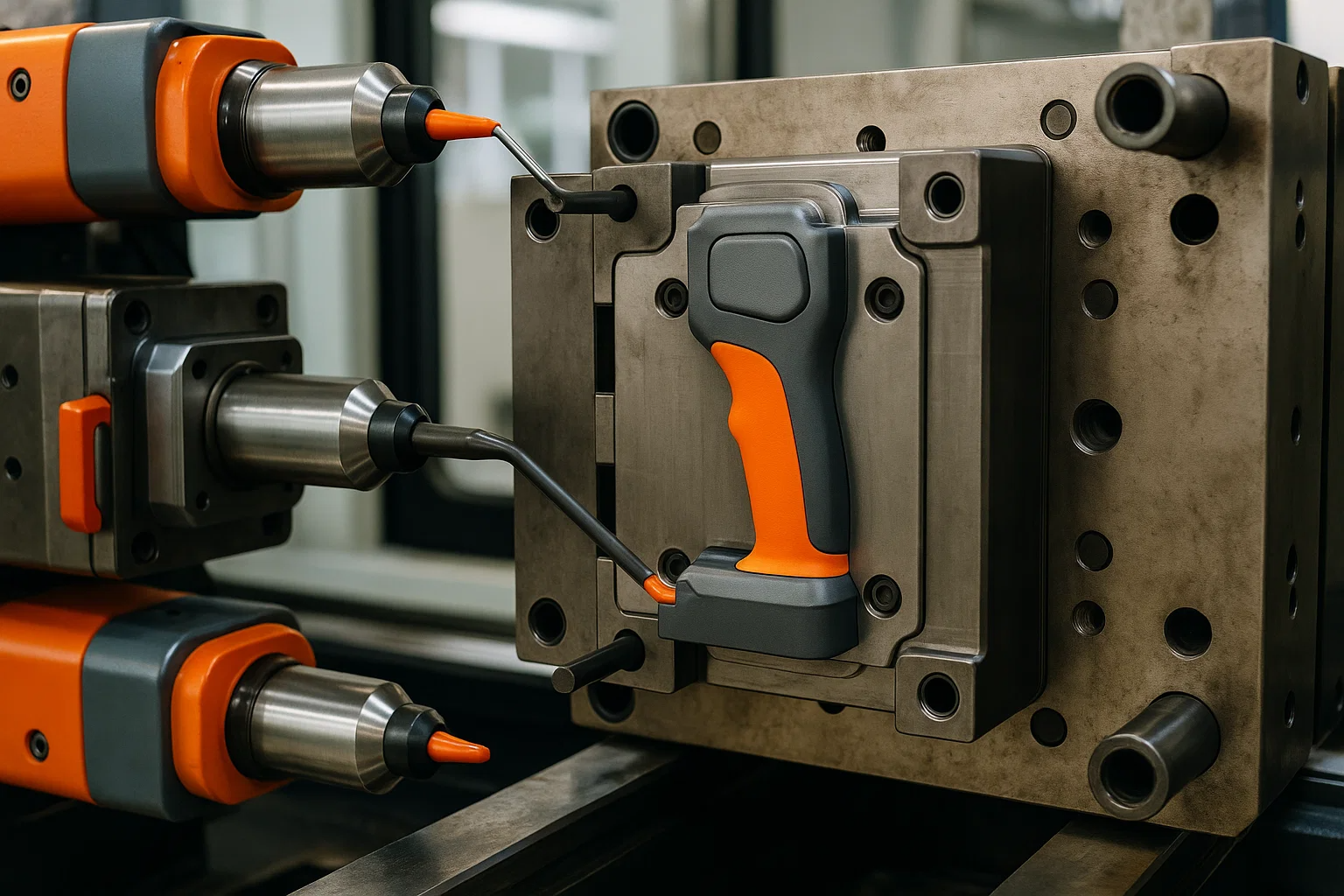

درج قالب گیری یک فرآیند قالب گیری تزریق بسیار متنوع است که در آن اجزای از پیش تشکیل شده ، معروف به درج ها ، در یک حفره قالب قرار می گیرند و سپس مواد پلاستیکی در اطراف آنها تزریق می شوند. پلاستیکی مذاب جریان می یابد و با درج ، محاصره می شود ، محاصره می شود یا پیوند می زند ، به طور موثری یک قسمت واحد و یکپارچه ایجاد می کند. درج به یک عنصر جدایی ناپذیر ، کاربردی یا ساختاری محصول قالب نهایی تبدیل می شود.

بررسی اجمالی

فرآیند قالب گیری درج معمولاً مراحل زیر را شامل می شود:

-

آماده سازی را وارد کنید: درج هایی که از مواد مختلفی مانند فلز ، سرامیک یا حتی قطعات پلاستیکی از پیش ساخته شده تهیه می شوند ، تهیه می شوند. این ممکن است شامل تمیز کردن ، قبل از گرم شدن یا استفاده از چسب/آغازگر در صورت نیاز به پیوند پیشرفته باشد.

-

قرار دادن قرار دادن: درج های تهیه شده دقیقاً در حفره قالب قرار می گیرند. این کار می تواند به صورت دستی برای تولید با حجم کم یا بیشتر در تنظیمات با حجم بالا ، به طور خودکار با استفاده از بازوهای رباتیک ، واحدهای انتخابی و یا سیستم های تغذیه تخصصی برای اطمینان از قرار دادن دقیق و تکرار شونده انجام شود.

-

بستن قالب: هنگامی که درج ها در جای خود قرار گرفت ، نیمی از قالب ها به طور ایمن به هم می چسبند.

-

تزریق مواد: پلاستیک مذاب (ترموپلاستیک یا ترموز) تحت فشار زیاد به داخل حفره قالب تزریق می شود و در اطراف آن جاری می شود و درج ها را محاصره می کند. این ماده تمام حفره ها را پر می کند و یک پیوند قوی یا قفل مکانیکی با درج ایجاد می کند.

-

خنک کننده و جامد سازی: مواد پلاستیکی در اطراف درج خنک و جامد می شوند و شکل حفره قالب را می گیرند.

-

تخلیه: قالب باز می شود و قسمت تمام شده با درج یکپارچه ، بیرون می رود.

مواد معمولاً مورد استفاده قرار می گیرند

درج قالب با طیف گسترده ای از مواد برای درج و مواد بیش از حد سازگار است:

-

برای درج ها:

-

فلزات: برنج ، فولاد ضد زنگ ، آلومینیوم ، مس (به عنوان مثال ، درج نخ ، پین ، مخاطبین ، شفت). اینها قدرت ، هدایت یا مقاومت در برابر سایش را فراهم می کند.

-

پلاستیک: سایر اجزای پلاستیکی از پیش ساخته شده (به عنوان مثال ، فیلترها ، لنزها ، چرخ دنده ها).

-

سرامیک: برای خواص الکتریکی یا حرارتی خاص.

-

شیشه: برای لنزها یا اجزای نوری.

-

اجزای الکترونیکی: PCB ، سنسورها ، اتصالات.

-

-

برای مواد قالب دار (پلاستیک):

-

ترموپلاستیک: ABS ، PC ، NYLON (PA) ، PBT ، PP ، PE ، PEEK ، PSU. انتخاب به استحکام مورد نیاز ، مقاومت دما ، مقاومت شیمیایی و خصوصیات زیبایی شناسی بستگی دارد.

-

ترموست ها: کمتر متداول است اما برای کاربردهای خاص با کارایی بالا که مقاومت در برابر گرما یا عدم تحرک شیمیایی بسیار مهم است استفاده می شود.

-

برنامه

درج قالب به طور گسترده در صنایع متعددی برای انواع محصولات مورد استفاده قرار می گیرد:

-

اجزای الکترونیکی: اتصالات ، سوئیچ ها ، سنسورها ، کپسوله سازی برد مدار ، سولنوئیدها ، بلوک های ترمینال ، که اغلب پین های فلزی را ادغام می کنند یا به محفظه های پلاستیکی منتهی می شوند.

-

دستگاه های پزشکی: ابزارهای جراحی (ادغام تیغه های فلزی یا نکات مربوط به دستگیره های پلاستیکی) ، اجزای تجهیزات تشخیصی ، اتصالات سیال ، محفظه دستگاه های پزشکی الکترونیکی.

-

قطعات خودرو: بوش ، یاتاقان ها ، چرخ دنده ها ، محفظه های الکترونیکی ، سوئیچ ها ، اجزای داشبورد ، که اغلب درج های فلزی را برای دوام یا عملکرد ادغام می کنند.

-

الکترونیک مصرفی: دکمه ها ، دستگیره ها ، دستگیره ها ، محفظه های دستگاه های دستی ، شامل تماس های فلزی یا عناصر ساختاری.

-

اجزای صنعتی: پروانه های دارای قطب های فلزی ، دستگیره های کنترل با درج های نخ ، سیستم های تصفیه.

مزایا

-

قدرت و دوام بخش بهبود یافته: درج فلزی به طور قابل توجهی یکپارچگی ساختاری ، مقاومت در برابر سایش و استحکام نخ قطعات پلاستیکی را تقویت می کند.

-

کاهش زمان و هزینه های مونتاژ: با ادغام چندین مؤلفه در یک مرحله قالب گیری واحد ، عملیات مونتاژ ثانویه (مانند پیچ ، چسباندن یا جوشکاری) از بین می رود یا به شدت کاهش می یابد و منجر به صرفه جویی قابل توجه کار و هزینه می شود.

-

قابلیت پیشرفته: امکان ترکیبی از خواص از مواد مختلف را فراهم می کند (به عنوان مثال ، استحکام فلز با خاصیت سبک یا عایق پلاستیک).

-

طراحی جمع و جور: ایجاد قطعات کوچکتر و یکپارچه تر ، که برای مینیاتوریزاسیون در الکترونیک و وسایل پزشکی بسیار مهم است ، امکان پذیر است.

-

مقرون به صرفه برای تولید با حجم بالا: در حالی که هزینه های اولیه ابزارآلات می تواند متوسط باشد ، بهره وری در اجرای با حجم بالا آن را بسیار اقتصادی می کند.

معایب

-

پتانسیل درج آسیب در هنگام قالب گیری: درج های ظریف یا نازک می توانند با فشار زیاد پلاستیک مذاب تزریق شده خم ، تغییر شکل یا آسیب دیده باشند.

-

انعطاف پذیری طراحی محدود (برای درج): طراحی خود درج باید به اندازه کافی قوی باشد تا در برابر فرآیند قالب گیری مقاومت کند. ویژگی هایی که از چرخش یا بیرون کشیدن جلوگیری می کنند (به عنوان مثال ، Knurls ، Undercuts) باید در طراحی درج گنجانیده شوند.

-

درج آماده سازی و پیچیدگی قرار دادن: برای درج های پیچیده یا بسیار کوچک ، قرار دادن دستی می تواند کند و گران باشد. سیستم های خودکار نیاز به سرمایه گذاری اولیه و زمان راه اندازی دارند.

-

افزایش پیچیدگی و هزینه ابزار: قالبها باید با ویژگی هایی طراحی شوند تا در هنگام تزریق دقیقاً درج ها را در محل خود نگه دارند ، به طور بالقوه در حال افزایش طراحی قالب و هزینه های تولید در مقایسه با یک قالب تزریق ساده.

-

ملاحظات سازگاری مادی: چسبندگی مناسب یا قفل مکانیکی بین درج و پلاستیک باید برای جلوگیری از شل شدن یا لایه لایه شدن ، به ویژه تحت نوسانات استرس یا دما ، اطمینان حاصل شود.

بیش از حد

بیش از حد یک فرآیند قالب گیری تزریق است که در آن یک لایه از یک ماده (ماده بیش از حد) بر روی یک قسمت موجود و از پیش تشکیل شده (بستر یا اولین شات) قالب ریزی می شود. این فرآیند یک مؤلفه واحد و یکپارچه با خصوصیات مواد مجزا در سطوح مختلف ایجاد می کند ، که اغلب زیبایی شناسی ، ارگونومی یا عملکرد را تقویت می کند. بر خلاف قالب درج که در آن درج یک جزء جداگانه است ، در بیش از حد ، خود بستر به طور معمول یک قسمت پلاستیکی است که قبلاً قالب بندی شده است.

بررسی اجمالی

بیش از حد از طریق روشهای مختلف می توان به دست آورد ، اما اصل اصلی شامل دو یا چند مرحله قالب گیری مجزا است:

-

قالب بستر (شات اول): قسمت پایه یا بستر ، با استفاده از یک ماده سفت و سخت (به عنوان مثال ، ABS ، PC ، نایلون) تزریق شده است. این قسمت مجاز به خنک و جامد شدن است.

-

انتقال بستر:

-

دو شات (چند شات) بیش از حد: در فرآیندهای بسیار خودکار ، قسمت بستر در قالب باقی می ماند یا به یک حفره دوم در همان دستگاه قالب گیری چند شات تخصصی چرخانده می شود. این کارآمدترین روش برای تولید با حجم بالا است.

-

درج بیش از حد (دستی یا روباتیک): برای هندسه های کمتر پیچیده یا حجم پایین تر ، قسمت بستر تمام شده به صورت دستی یا روباتیک از یک قالب (یا دستگاه قالب گیری) به قالب دوم (یا حفره دیگر در همان دستگاه) منتقل می شود که در آن مواد بیش از حد تزریق می شوند.

-

-

تزریق مواد بیش از حد: ماده دوم ، اغلب نرم تر یا انعطاف پذیر ، ماده (به عنوان مثال ، TPE ، TPU) سپس به حفره دوم تزریق می شود و از آن عبور می کند و به مناطق خاصی از بستر از پیش ساخته پیوند می زند.

-

خنک کننده و جامد سازی: ماده بیش از حد خنک و جامد می شود و یک پیوند شیمیایی قوی یا مکانیکی با بستر تشکیل می دهد.

-

تخلیه: قسمت تمام شده و بیش از حد از قالب خارج می شود.

مواد معمولاً مورد استفاده قرار می گیرند

انتخاب مواد در بیش از حد برای اطمینان از چسبندگی مناسب ، زیبایی شناسی مورد نظر و عملکرد عملکردی بسیار مهم است.

-

برای بستر (شلیک اول): به طور معمول ترموپلاستیک سفت و سخت که یکپارچگی ساختاری را ارائه می دهد. گزینه های مشترک شامل موارد زیر است:

-

ABS (آکریلونیتریل بوتادین استایرن)

-

پلی کربنات (PC)

-

نایلون (PA)

-

پلی پروپیلن (PP)

-

پلی اتیلن با چگالی بالا (HDPE)

-

اکریلیک (PMMA)

-

-

برای Overmold (شات دوم): اغلب مواد نرم تر ، الاستومریک یا از نظر زیبایی شناختی که به خوبی با بستر پیوند دارند. گزینه های مشترک شامل موارد زیر است:

-

الاستومرهای ترموپلاستیک (TPES): یک کلاس گسترده از جمله TPU (پلی اورتان های ترموپلاستیک) ، TPV (و ولکانیزات های ترموپلاستیک) ، COPES (الاستومرهای کوپولستر) و سایر موارد. اینها ویژگی های لمس نرم ، چنگک ، آب بندی یا لرزش را فراهم می کنند.

-

پلی اورتان های ترموپلاستیک (TPU): مقاومت در برابر سایش عالی ، خاصیت ارتجاعی و چسبندگی خوب به بسیاری از پلاستیک های سفت و سخت.

-

نمرات نرمتر پلی پروپیلن (PP) یا پلی اتیلن (PE): برای برنامه هایی که نیاز به بافت یا رنگ متفاوتی دارند بدون نیاز به احساس لاستیکی.

-

پلاستیک های دیگر: بعضی اوقات پلاستیک سفت و سخت دوم برای اثرات چند رنگ یا چند بافت بدون نیاز به لمسی نرم غلبه می شود.

-

برنامه

بیش از حد به طور گسترده در صنایع مختلف برای افزودن ارزش ، عملکرد و جذابیت به محصولات مورد استفاده قرار می گیرد:

-

چنگال لمسی نرم: دستگیره های ابزار (ابزارهای برق ، ابزارهای دستی) ، دستگیره های مسواک ، چنگال تیغ ، تجهیزات ورزشی ، وسایل داخلی خودرو و وسایل الکترونیکی مصرفی که در آن یک چنگال راحت و بدون لغزش مورد نظر است.

-

مهر و موم و واشر: ایجاد مهر و موم های یکپارچه در محفظه ها ، کلاه ها یا وسایل الکترونیکی برای تأمین مقاومت در برابر آب یا گرد و غبار ، از بین بردن نیاز به حلقه های جداگانه O یا واشر.

-

محاصره و محافظت: محافظت از اجزای الکترونیکی حساس ، ابزارهای پزشکی یا مکانیسم های ظریف در اثر ضربه ، رطوبت یا مواد شیمیایی.

-

لرزش لرزش: ادغام مواد نرم تر برای جذب شوک و لرزش در قطعات خودرو ، دستگاه های الکترونیکی یا اجزای لوازم خانگی.

-

زیبایی شناسی پیشرفته: ایجاد قطعات چند رنگ یا چند بافت برای بهبود جذابیت بصری ، برندسازی یا تمایز لمسی (به عنوان مثال ، دکمه های رنگی متضاد در کنترل از راه دور).

-

دستگاه های پزشکی: دسته های ابزار جراحی ، سطوح تماس بیمار و اتصالات لوله انعطاف پذیر.

مزایا

-

زیبایی شناسی پیشرفته و ارگونومی: قطعاتی را با احساس لمسی بهبود یافته ، چنگال راحت و طرح های چند رنگ/بافت ایجاد می کند و باعث بهبود چشمگیر تجربه کاربر و جذابیت محصول می شود.

-

خاصیت بهبود یافته و بدون لغزش: ایده آل برای دستگیره ها و سطحی که نیاز به نگه داشتن امن دارند ، حتی در صورت خیس شدن.

-

قابلیت های آب بندی: نیاز به واشر یا مهر و موم جداگانه ، کاهش مراحل مونتاژ و مسیرهای نشت بالقوه را از بین می برد و منجر به صرفه جویی در هزینه و بهبود عملکرد می شود.

-

لرزش و جذب شوک: ماده نرم تر نرم تر می تواند ارتعاشات را کاهش داده و ضربه را جذب کند و از اجزای داخلی محافظت کند.

-

آزادی طراحی: امکان هندسه های پیچیده و ادغام عملکردی را فراهم می کند که با قالب بندی تک شات دشوار یا غیرممکن خواهد بود.

-

کاهش هزینه های مونتاژ: با ادغام چندین ماده در یک فرآیند واحد ، عملیات ثانویه مانند چسباندن ، چسباندن یا مونتاژ دستی دستگیره به حداقل می رسد یا از بین می رود.

معایب

-

مسائل سازگاری مادی: دستیابی به پیوند قوی بین بستر و مواد بیش از حد بسیار مهم است. مواد ناسازگار می توانند منجر به لایه لایه شدن ، جنگ یا چسبندگی ضعیف شوند. انتخاب دقیق مواد و بعضی اوقات عوامل پیوند شیمیایی لازم است.

-

پتانسیل لایه لایه شدن: اگر سازگاری مواد یا شرایط پردازش بهینه نشود ، لایه Overmold می تواند از بستر جدا شود و یکپارچگی قسمت را به خطر بیاندازد.

-

ابزار پیچیده تر: ابزارهای Overmolding ذاتاً پیچیده تر از قالب های تک شات ، به ویژه برای سیستم های دو شات هستند و منجر به هزینه های اولیه ابزار اولیه و زمان سرب طولانی تر می شوند.

-

زمان چرخه طولانی تر (برای برخی از روش ها): در حالی که غلبه بر دو شات کارآمد است ، روشهای مربوط به انتقال دستی قطعات می توانند زمان چرخه را به طور قابل توجهی در مقایسه با قالب تزریق ساده افزایش دهند.

-

تفاوت های انقباض: میزان انقباض مختلف بین مواد بستر و بیش از حد می تواند منجر به جنگی یا فشارهای داخلی در قسمت نهایی شود.

-

نگرانی های فلش و آلودگی: اطمینان از انتقال تمیز و جلوگیری از فلاش ماده اول به حفره دوم ، نیاز به طراحی دقیق قالب و کنترل فرآیند دارد.

همدست (قالب بندی چند شات)

ساخت و ساز ، که اغلب به طور متناوب به عنوان قالب سازی چند شات ، قالب گیری دو شات یا قالب تزریق چند جزء گفته می شود ، یک فرآیند تولید پیشرفته است که امکان تزریق همزمان یا پی در پی دو یا چند ماده مختلف را در یک قالب واحد در یک چرخه قالب گیری واحد فراهم می کند. این تکنیک قطعات بسیار یکپارچه و چند ماده ای را تولید می کند و نیاز به مراحل مونتاژ جداگانه را از بین می برد و طرح های پیچیده ای را با خاصیت مواد مختلف در یک مؤلفه واحد ایجاد می کند.

بررسی اجمالی

هسته اصلی سازی در استفاده از ماشین های تخصصی قالب گیری تزریق مجهز به واحدهای تزریقی متعدد و اغلب یک پلاتین یا هسته چرخان است:

-

اولین تزریق مواد: اولین ماده (به عنوان مثال ، پلاستیک سفت و سخت) به بخشی از حفره قالب تزریق می شود تا قسمت یا بستر اولیه را تشکیل دهد.

-

شکل مجدد/چرخش قالب:

-

چرخش پلاتن/هسته: در متداول ترین سیستم های دو شات ، هسته قالب (یا یک پلاتین حاوی چندین حفره) می چرخد تا قسمت جزئی قالب را به یک واحد تزریق دوم ارائه دهد.

-

هسته اصلی/کشویی: در برخی از سیستم ها ، یک مکانیسم هسته کشویی یا هسته عقب تغییر می کند تا یک حفره جدید برای ماده دوم ایجاد کند ، بدون اینکه کل قالب را بچرخاند.

-

-

تزریق مواد دوم: در حالی که ماده اول هنوز در قالب (و گاهی اوقات گرم است) ، ماده دوم (به عنوان مثال ، یک TPE نرم ، پلاستیک رنگی متفاوت یا پلاستیک عملکردی متفاوت) به حفره تازه شکل گرفته یا در معرض تزریق می شود و با ماده اول پیوند می خورد.

-

تزریق های بعدی (برای چند شات): برای قطعاتی که به سه یا چند ماده نیاز دارند ، این فرآیند با واحدهای تزریق اضافی و مجدداً مجدداً قالب تکرار می شود.

-

خنک کننده و جامد سازی: همه مواد در قالب منفرد خنک شده و با هم محکم می شوند.

-

تخلیه: قسمت کاملاً تشکیل شده و چند ماده از قالب بیرون می رود.

انواع هماهنگی

در حالی که "هماهنگی" یک اصطلاح گسترده است ، برجسته ترین انواع شامل موارد زیر است:

-

قالب دو شات (قالب گیری 2K): این شایع ترین شکل همزمان با دو ماده مختلف است که به طور متوالی در همان دستگاه و قالب تزریق می شود. این ماده به طور گسترده ای برای ایجاد قطعاتی با دستمال نرم ، زیبایی شناسی چند رنگ یا مهر و موم های یکپارچه استفاده می شود.

-

قالب چند جزء: گسترش دو شات ، شامل سه یا چند ماده متفاوت. این امر به ماشین آلات پیچیده تر و طرح های قالب نیاز دارد.

-

قالب تزریق مشترک: یک نوع مجزا که در آن دو (یا بیشتر) مواد تزریق می شوند همزمان از طریق همان دروازه ، اغلب یک ساختار "ساندویچ" ایجاد می کند. به عنوان مثال ، یک ماده اصلی (به عنوان مثال ، پلاستیک بازیافت شده) توسط یک ماده پوستی احاطه شده است (به عنوان مثال ، پلاستیک باکره برای زیبایی شناسی یا خاصیت خاص). این برای صرفه جویی در مواد یا دستیابی به شیب های منحصر به فرد مواد بسیار عالی است.

-

Overmolding (به عنوان شکلی از ترکیب): در حالی که به طور جداگانه به دلیل کاربرد متمایز مورد بحث قرار می گیرد ، بیش از حد ، هنگامی که روی یک دستگاه چند شات بدون برداشتن قسمت انجام می شود ، از نظر فنی نوعی همدلی است.

مواد معمولاً مورد استفاده قرار می گیرند

ترکیب همزمان اجازه می دهد طیف گسترده ای از ترکیبات مواد ، در درجه اول ترموپلاستیک و الاستومرهای ترموپلاستیک:

-

ترکیبات ترموپلاستیک-ترموپلاستیک:

-

رنگهای مختلف: به عنوان مثال ، ABS سفت و سخت به رنگ مشکی با ABS سفت و سخت در سفید برای دکمه های چند رنگ یا صفحه کلید.

-

سفتی های مختلف: به عنوان مثال ، پلی کربنات سفت و سخت برای یک ستون فقرات ساختاری با یک نایلون کمی انعطاف پذیر برای یک لولا زنده یا ویژگی Snap-Fit.

-

خواص مختلف: به عنوان مثال ، یک اکریلیک روشن برای لنز با آب مات برای مسکن.

-

-

ترکیبات ترموپلاستیک-ترموپلاستیک (TPE) ترکیبات:

-

این برای چنگال های لمسی نرم (به عنوان مثال ، PC سفت و سخت یا ABS با TPE/TPU نرم) ، مهر و موم های یکپارچه یا ویژگی های مرطوب کننده لرزش بسیار رایج است.

-

-

سازگاری مواد: موفقیت هماهنگی به شدت به سازگاری شیمیایی و فیزیکی بین مواد منتخب متکی است تا از چسبندگی قوی و جلوگیری از لایه لایه شدن اطمینان حاصل شود. عواملی مانند دمای ذوب ، ویسکوزیته و میل شیمیایی ملاحظات اساسی هستند.

برنامه

Co-Mording باعث انقلابی در طراحی محصول در بخش های متنوع می شود و اجزای بسیار کاربردی و زیبایی شناسی را قادر می سازد:

-

قطعات چند رنگ: صفحه کلید ، کنترل از راه دور ، دکمه های داخلی خودرو ، پانل های کنترل لوازم خانگی و اسباب بازی ها ، جایی که رنگ های مختلف بدون نقاشی یا مونتاژ ثانویه ادغام می شوند.

-

قطعاتی با استحکام/مناطق مختلف: دستگیره های ابزار برق با هسته های سفت و سخت و لمس لمسی نرم ، محفظه دستگاه های پزشکی با مناطق ساختاری و ارگونومیک ، اجزای داخلی خودرو که با ترکیب بافت های سخت و نرم (به عنوان مثال ، داشبورد ، پانل های درب) ترکیب می شوند.

-

هندسه های پیچیده با توابع یکپارچه:

-

مهر و موم و واشر یکپارچه: از بین بردن اجزای آب بندی جداگانه در الکترونیک ، سنسورهای خودرو یا لوازم خانگی.

-

لولا زنده: ایجاد مکانیسم های لولای انعطاف پذیر در قسمت های سفت و سخت.

-

محصور سازی: محافظت از الکترونیک ظریف داخلی یا سنسورها با پوسته بیرونی قوی.

-

اجزای نوری: ترکیب لنزهای شفاف با محفظه مات.

-

-

صنعت خودرو: تر و تمیز داخلی ، اجزای فرمان ، دستگیره های کنترل ، WeatherStripping و Mirror که چندین ماده را برای زیبایی شناسی ، احساس و عملکرد ادغام می کنند.

-

دستگاه های پزشکی: دستگیره های ابزار جراحی ، محفظه تجهیزات تشخیصی ، سنسورهای پزشکی پوشیدنی که برای راحتی یا آب بندی بیمار نیاز به اجزای نرم یکپارچه دارند.

-

الکترونیک مصرفی: وسایل تلفن همراه ، دستگاه های پوشیدنی ، هدفون و کنترل کننده های بازی با مناطق لمسی نرم یا طرح های چند رنگ.

مزایا

-

طراحی بیشتر آزادی و پیچیدگی: به طراحان این امکان را می دهد تا قطعاتی را با هندسه های بسیار پیچیده و خاصیت مواد مختلف در یک مؤلفه واحد ایجاد کنند و ویژگی های محصول نوآورانه را قادر می سازند.

-

ادغام عملکردی: چندین توابع را در یک قسمت واحد (به عنوان مثال ، ساختار ، گرفتن ، مهر و موم ، رنگ) ، کاهش تعداد قسمت و ساده کردن صورتحساب مواد را ترکیب می کند.

-

حذف عملیات ثانویه: به طور قابل توجهی نیاز به مراحل مونتاژ پس از کاردستی مانند چسباندن ، جوشکاری ، نقاشی یا اتصال واشر جداگانه را کاهش داده و یا از بین می برد و منجر به کار و صرفه جویی در هزینه قابل توجه می شود.

-

بهبود کیفیت و عملکرد قسمت: به پیوندهای قوی و مداوم بین مواد دست می یابد و منجر به قطعات با دوام تر با ویژگی های پیشرفته عملکرد می شود (به عنوان مثال ، آب بندی بهتر ، بهبود ارگونومی).

-

کاهش زمان چرخه کلی (در مقابل قالب و مونتاژ جداگانه): در حالی که چرخه دستگاه به خودی خود می تواند طولانی تر از تک شات باشد ، حذف مراحل مونتاژ باعث می شود روند تولید کلی بسیار سریعتر و کارآمدتر شود.

-

مقرون به صرفه برای تولید با حجم بالا: سرمایه گذاری اولیه زیاد است ، اما پس انداز بلند مدت از کاهش مونتاژ و بهبود کارایی آن را برای تولید انبوه بسیار اقتصادی می کند.

معایب

-

هزینه های ابزار بالا: قالب های مربوط به ساخت و سازها فوق العاده پیچیده هستند و به ماشینکاری دقیق ، اغلب چندین دروازه و مکانیسم های پیچیده چرخشی یا کشویی نیاز دارند. این منجر به هزینه های اولیه ابزار اولیه در مقایسه با قالب های تک شات می شود.

-

کنترل فرآیند پیچیده: دستیابی به پیوند بهینه و جریان مواد نیاز به کنترل دقیق بر روی واحدهای تزریق چندگانه ، دما ، فشارها و حرکات قالب دارد. این نیاز به اپراتورهای بسیار ماهر و ماشین آلات پیشرفته دارد.

-

محدودیت های سازگاری مواد: انتخاب موادی که از نظر شیمیایی به خوبی پیوند خورده و دارای دمای پردازش سازگار و میزان انقباض هستند بسیار مهم است و می تواند چالش برانگیز باشد. سازگاری ضعیف منجر به لایه لایه شدن ، جنگ یا استرس می شود.

-

چرخه های توسعه طولانی تر: با توجه به پیچیدگی ابزار و تنظیم فرآیند ، مرحله اولیه توسعه و نمونه سازی می تواند گسترده تر باشد.

-

ردپای دستگاه بزرگتر: دستگاه های چند شات به طور کلی بزرگتر و گران تر از دستگاه های قالب سازی تزریق استاندارد هستند.

-

ترکیب مواد محدود: در حالی که همه کاره ، همه ترکیبات مادی به دلیل مشکلات سازگاری امکان پذیر یا عملی نیستند.

جدول مقایسه

برای کمک به روشن شدن تمایزها و کمک در تصمیم گیری ، جدول زیر مقایسه جانبی از قالب درج ، بیش از حد و پردازش در پارامترهای مختلف مهم را ارائه می دهد.

| ویژگی / فرآیند | قالب گیری را وارد کنید | Overmolding | همدست (قالب بندی چند شات) |

| تعریف | قالب گیری پلاستیک در اطراف یک جزء غیر پلاستیک یا از قبل موجود (درج). | قالب گیری یک ماده دوم (اغلب نرمتر/متفاوت) بر روی یک قسمت پلاستیکی موجود (بستر). | قالب گیری دو یا چند ماده متفاوت در یک قسمت واحد در یک چرخه قالب گیری. |

| بستر/نوع درج | غیر پلاستیک از پیش تشکیل شده (فلزی ، سرامیک ، الکترونیک و غیره) یا یک قسمت پلاستیکی که قبلاً قالب ریزی شده است به عنوان درج درمان می شود. | قسمت پلاستیکی از پیش ساخته شده (بستر سفت و سخت) که ماده دوم روی آن قالب می شود. | دو یا چند ماده مختلف به طور متوالی/همزمان در همان دستگاه قالب ریزی شده است. |

| جریان فرآیند | 1. قرار دادن قرار دادن. 2. تزریق پلاستیکی در اطراف درج. 3. بیرون زدگی. | 1. بستر قالب. 2. بستر منتقل شده به حفره/قالب دوم. 3 ماده دوم تزریق شده به بستر. 4. بیرون زدگی. | 1. اول مواد تزریق شده. 2. شکل مجدداً قالب (چرخش/اسلایدها). 3. ماده دوم تزریق شده. 4. (برای عکس های بیشتر تکرار کنید). 5. بیرون زدگی. |

| مواد معمولی | درج: فلز ، سرامیک ، شیشه ، الکترونیک. قالب: ترموپلاستیک (ABS ، نایلون ، PC ، PP). | بستر: ترموپلاستیک سفت و سخت (ABS ، PC ، نایلون ، PP). Overmold: TPES ، TPU ها ، پلاستیک های نرم تر. | ترکیبات مختلف ترموپلاستیک ترموپلاستیک یا ترموپلاستیک-TPE. |

| تمرکز برنامه اصلی | تقویت بخشی ، هدایت الکتریکی ، قدرت پیشرفته نخ ، ادغام الکترونیک. | چنگال های لمسی نرم ، پیشرفت های ارگونومیک ، مهر و موم های یکپارچه ، میرایی لرزش ، تمایز زیبایی شناسی. | قطعات چند رنگ ، مهر و موم های یکپارچه ، مناطق مختلف سفتی ، ادغام عملکردی پیچیده و بدون مونتاژ. |

| مزایا | قدرت بهبود یافته ، کاهش مونتاژ ، مقرون به صرفه برای حجم بالا ، طراحی جمع و جور. | زیبایی شناسی/ارگونومی پیشرفته ، بهبود یافته ، آب بندی یکپارچه ، میرایی لرزش ، مونتاژ کاهش یافته. | آزادی طراحی بیشتر ، ادغام عملکردی ، از بین بردن عملیات ثانویه ، کیفیت بالا. |

| معایب | آسیب درج بالقوه ، انعطاف پذیری طراحی درج محدود ، قرار دادن درج پیچیده ، ابزار خاص. | چالش های سازگاری مادی ، لایه برداری بالقوه ، ابزار پیچیده تر ، تفاوت های کوچکتر. | هزینه های ابزار بسیار بالا ، کنترل فرآیند پیچیده ، سازگاری دقیق مواد ، چرخه های توسعه طولانی تر. |

| پیچیدگی ابزاری | متوسط تا زیاد (نیاز به نگه داشتن درج) | زیاد (نیاز به دو حفره یا تغییر قالب دارد) | بسیار بالا (قالب های چند ایستگاه ، پلاتین های چرخان ، واحدهای تزریق چندگانه) |

| دستگاه معمولی | دستگاه قالب گیری تزریق استاندارد (اغلب با اتوماسیون برای قرار دادن درج). | IMM استاندارد (با اتوماسیون برای انتقال) یا تخصصی 2K/Multi-Shot IMM. | دستگاه قالب گیری تزریقی 2K/چند شات تخصصی. |

| هزینه (اولیه) | متوسط تا زیاد | عالی | خیلی بلند |

| هزینه (در هر قسمت ، جلد بالا) | کم تا متوسط (به دلیل پس انداز مونتاژ) | متوسط (به دلیل پس انداز مونتاژ) | کم (مقرون به صرفه ترین به دلیل عدم وجود مونتاژ) |

| نوع اوراق قرضه اولیه | اتصال مکانیکی ، چسبندگی | چسبندگی شیمیایی/مکانیکی | چسبندگی شیمیایی/مکانیکی |

عواملی که باید هنگام انتخاب فرآیند قالب گیری در نظر بگیرید

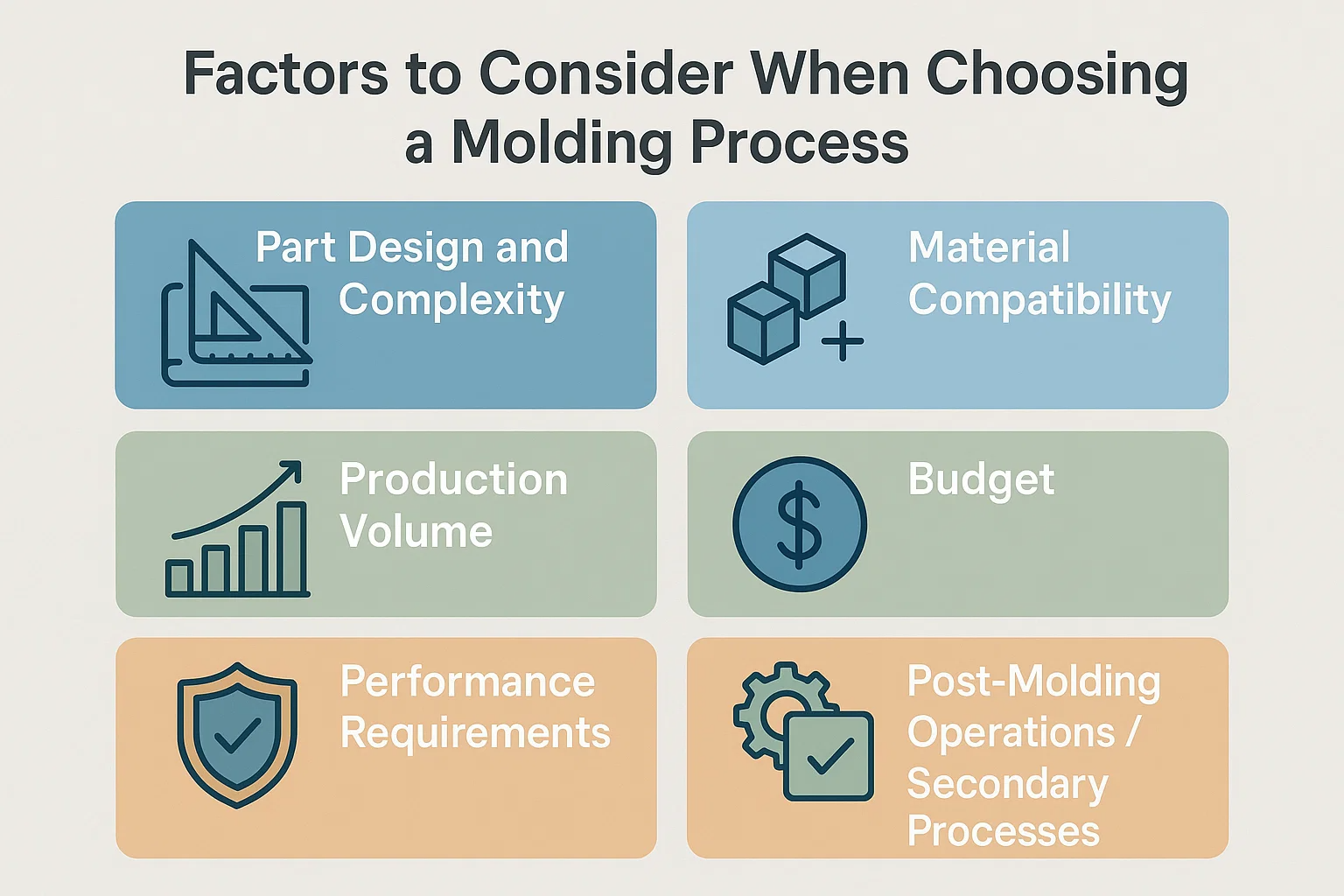

انتخاب مناسب ترین فرآیند قالب گیری در بین قالب گیری درج ، بیش از حد و همدردی یک تصمیم مهم است که بر عملکرد محصول ، راندمان تولید و هزینه کلی تأثیر می گذارد. ارزیابی کامل از چندین عامل مهم قبل از تعهد به یک تکنیک خاص ضروری است.

1. طراحی و پیچیدگی قسمت

-

هندسه و ادغام:

-

درج قالب گیری: ایده آل هنگامی که شما نیاز به ادغام اجزای گسسته و از پیش تشکیل شده (اغلب غیر پلاستیک مانند فلز یا الکترونیک) در یک قسمت پلاستیکی دارید. در نظر بگیرید که آیا شکل درج می تواند به طور ایمن در قالب نگه داشته شود و در برابر فشارهای تزریق مقاومت کند.

-

بیش از حد: مناسب برای اضافه کردن یک لایه نرم تر ، ارگونومیک تر یا از نظر زیبایی شناسی بر روی a بستر پلاستیکی از قبل موجود بشر ارزیابی کنید که آیا مواد بیش از حد می توانند بدون به دام انداختن هوا یا ایجاد حفره ، به طور تمیز بر روی کانتورهای بستر جریان پیدا کنند.

-

هماهنگی: بالاترین آزادی طراحی را برای ادغام چندین ماده پلاستیکی به طور مستقیم در یک فرآیند ارائه می دهد. این برای ویژگی های پیچیده چند رنگ ، مهر و موم های یکپارچه یا قطعاتی با مناطق سفت و سخت متفاوت است.

-

-

تحمل های بعدی: همه روشها به ویژه در ترکیب مواد مختلف نیاز به بررسی دقیق کوچک شدن مواد دارند. به طور خاص ، با همكاری ، به دلیل چند ماده كه همزمان همزمان است ، كنترل دقیقی را می طلبد.

-

الزامات عملکردی: به هر قسمت از مؤلفه به چه خصوصیات خاصی نیاز دارد؟ آیا این استحکام ، گرفتن ، آب بندی ، هدایت الکتریکی یا زیبایی شناسی است؟ این به شدت بر انتخاب مواد و در نتیجه روند تأثیر می گذارد.

2. سازگاری مواد

-

چسبندگی: این مهم است ، به خصوص برای استفاده از بیش از حد و هماهنگی. مواد انتخاب شده باید یک پیوند شیمیایی یا مکانیکی قوی برای جلوگیری از لایه لایه یا جدایی به مرور زمان تشکیل دهند. نمرات مواد خاص و سازگاری آنها را تحقیق کنید (به عنوان مثال ، نمرات خاص TPE برای پیوند با PC یا نایلون).

-

پردازش درجه حرارت: دمای ذوب مواد مختلف باید سازگار باشد. در بیش از حد و همدردی ، دمای ذوب ماده دوم نباید آنقدر زیاد باشد که اولین ماده (بستر) را آسیب یا تغییر شکل دهد.

-

نرخ انقباض: میزان انقباض متفاوت بین مواد ترکیبی می تواند منجر به پیچیدگی ، فشارهای داخلی یا ثبات بعدی بعدی در قسمت نهایی شود. مهندسان اغلب برای پیش بینی و کاهش این مسائل از نرم افزار شبیه سازی استفاده می کنند.

3. حجم تولید

-

حجم کم تا متوسط:

-

درج قالب گیری (قرار دادن دستی): می تواند برای حجم کمتری که در آن هزینه قرار دادن خودکار درج توجیه نشده باشد ، قابل استفاده باشد.

-

بیش از حد (انتقال دستی): به همین ترتیب ، اگر قطعات به صورت دستی بین قالب ها منتقل شوند ، می تواند مناسب تولید باشد ، اگرچه هزینه های نیروی کار به یک عامل تبدیل می شود.

-

-

حجم زیاد:

-

قالب گیری خودکار درج: برای حفظ کارایی و دقت برای قالب گیری درج با حجم بالا ضروری است.

-

دو شات (چند شات) Overmolding & Co-Molding: این فرایندها به طور خاص برای تولید با حجم بالا و با راندمان بالا طراحی شده اند. ابزار و سرمایه گذاری قابل توجه و سرمایه گذاری در دستگاه بیش از میلیون ها قسمت از بین می رود و آنها را برای هر قطعه بسیار مقرون به صرفه می کند.

-

4 بودجه

-

هزینه های اولیه ابزار:

-

درج قالب گیری: به طور معمول متوسط تا زیاد ، زیرا قالب برای تأمین درج ها به ویژگی های خود نیاز دارد.

-

بیش از حد: زیاد ، به خصوص برای قالب های چند حفره یا چرخان.

-

هماهنگی: بالاترین ، به دلیل پیچیدگی شدید قالب های چند شات و ماشین آلات تخصصی.

-

-

سرمایه گذاری ماشین: دستگاه های قالب گیری تزریق چند شات مورد نیاز برای مصرف همزمان و یکپارچه بیش از حد به طور قابل توجهی گران تر از ماشین های استاندارد هستند.

-

هزینه هر بخشی: در حالی که هزینه های اولیه برای روش های پیشرفته زیاد است ، از بین بردن عملیات ثانویه (مونتاژ ، نقاشی ، آب بندی) می تواند هزینه هر بخشی را در تولید با حجم بالا کاهش دهد و منجر به پس انداز کلی شود.

5. الزامات عملکرد

-

دوام و طول عمر: آیا این قسمت باید در برابر محیط های سخت ، استفاده مکرر یا بارهای خاص مقاومت کند؟ این بر انتخاب مادی و یکپارچگی پیوند بین مواد تأثیر می گذارد.

-

عوامل محیطی: آیا این قسمت در معرض مواد شیمیایی ، نور اشعه ماوراء بنفش ، درجه حرارت شدید یا رطوبت قرار خواهد گرفت؟ مکانیسم های انتخاب و پیوند مواد باید این شرایط را به خود اختصاص دهند.

-

زیبایی شناسی: آیا یک ظاهر ، احساس یا ترکیب رنگ خاص برای جذابیت بازار محصول بسیار مهم است؟ در ارائه ویژگی های زیبایی شناسی یکپارچه ، بیش از حد و با همدلی عالی است.

-

گواهینامه ها/استانداردها: برای صنایعی مانند پزشکی یا خودرو ، خواص مواد خاص و فرآیندهای تولید باید استانداردهای نظارتی دقیق را رعایت کنند.

6. عملیات پس از کاردستی / فرآیندهای ثانویه

-

یکی از محرکهای اصلی برای انتخاب این تکنیک های پیشرفته قالب گیری ، کاهش یا از بین بردن مونتاژ پس از کاردستی است.

-

درج قالب گیری: مونتاژ اتصال دهنده ها ، بوش ها و غیره را کاهش می دهد.

-

Overmolding & Co-Molding: می تواند چسباندن دستی دستگیره ها ، مونتاژ مهر و موم ها یا نقاشی برای قطعات چند رنگ را از بین ببرد.

-

-

"هزینه کل مالکیت" واقعی را با فاکتورسازی نه تنها در هزینه های قالب بندی بلکه کار ، تجهیزات و کنترل کیفیت مرتبط با عملیات ثانویه ارزیابی کنید. سرمایه گذاری اولیه بالاتر در قالب گیری پیشرفته اغلب با کاهش چشمگیر این هزینه های بعدی می تواند خود را بپردازد.

مطالعات موردی

برای نشان دادن کاربرد عملی و مزایای هر فرآیند قالب گیری ، بیایید نمونه های دنیای واقعی را کشف کنیم که در آن قالب گیری ، بیش از حد و همدردی درج درج با موفقیت برای ایجاد محصولات نوآورانه و کارآمد به کار رفته است.

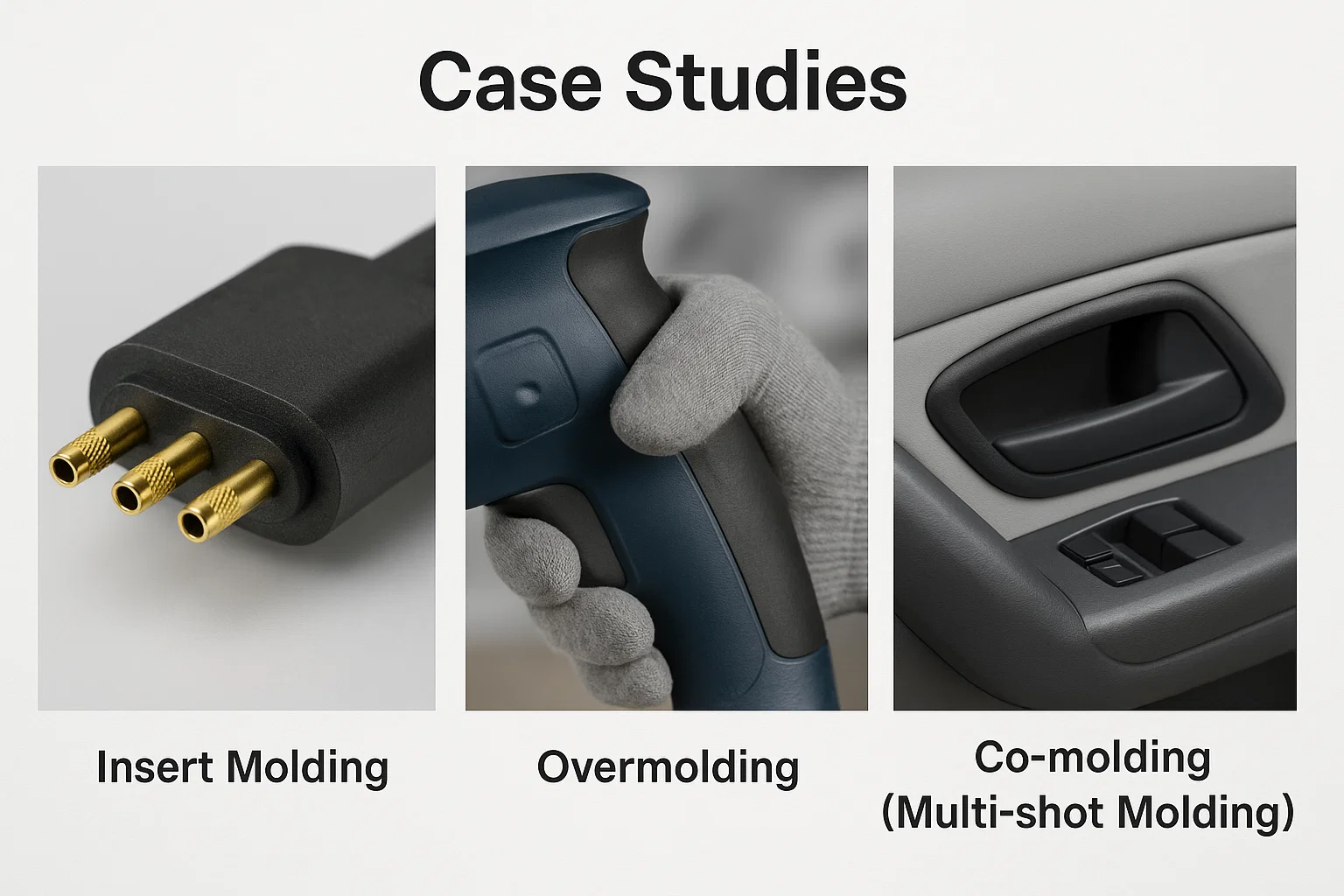

درج قالب گیری: اتصالات الکترونیکی

چالش: تولید کننده الکترونیک مصرفی برای تولید اتصالات USB-C بسیار قابل اعتماد مورد نیاز است. کانکتور برای هدایت الکتریکی و یکپارچگی ساختاری ، به پین های فلزی قوی نیاز داشت ، یکپارچه در یک محفظه پلاستیکی که عایق و یک رابط ایمن با دستگاه ها را فراهم می کند. مونتاژ سنتی پین های انفرادی در یک محفظه پلاستیکی کند ، مستعد سوء استفاده و به دلیل کار دستی بود.

راه حل: این شرکت تصمیم گرفت قالب گیری را وارد کنید بشر پین های برنجی با دقت از قبل تشکیل شده و سپس به طور خودکار در قالب چند حفره قرار گرفتند. پلیمر کریستال مایع مذاب (LCP) ، که برای خواص عایق الکتریکی عالی آن ، پایداری ابعادی و مقاومت در دمای بالا انتخاب شده است ، سپس در اطراف پین ها تزریق شد.

نتیجه: این فرایند باعث ایجاد صدها هزار اتصالات بسیار سازگار ، با دوام و دقیقاً تراز شده USB-C در روز می شود. قفل مکانیکی قوی بین LCP و ویژگی های Knurled روی پین های برنجی ، قدرت کشش استثنایی و قابلیت اطمینان طولانی مدت را تضمین می کند. از بین بردن درج پین دستی ، هزینه های تولید و زمان مونتاژ را به میزان قابل توجهی کاهش می دهد ، در حالی که کیفیت کلی و کوچک سازی کانکتور را بهبود می بخشد.

بیش از حد: دستگیره ابزار برق

چالش: یک شرکت پیشرو ابزار قدرت با هدف بهبود ارگونومی ، چنگ زدن و راحتی کاربر دریل های بی سیم خود. دسته های موجود ، که فقط از پلاستیک ABS سفت و سخت ساخته شده اند ، هنگامی که دست ها عرق یا روغنی بودند ، لغزنده شدند و منجر به خستگی کاربر و مشکلات احتمالی ایمنی می شوند. اضافه کردن یک لاستیک جداگانه یک مرحله مونتاژ اضافی بود و گاهی اوقات با گذشت زمان منجر به خرابی چسب می شد.

راه حل: سازنده پیاده سازی کرد بیش از حد با استفاده از یک فرآیند قالب گیری تزریق دو شات. ابتدا بدنه دسته ساختاری از پلاستیک ABS با دوام و سفت و سخت ساخته شده است. این "بستر" سفت و سخت سپس در همان دستگاه قالب گیری به یک حفره دوم چرخانده شد. در اینجا ، یک ولگرد ترموپلاستیک نرم و الاستومریک (TPV) در مناطق خاص دسته ABS تزریق شد و یک چنگال راحت و بدون لغزش را تشکیل داد.

نتیجه: دستگیره های بیش از حد ، چنگال برتر ، راحتی کاربر را به میزان قابل توجهی افزایش داده و ایمنی بهبود یافته ، به ویژه در محیط های کاری خواستار. پیوند شیمیایی و مکانیکی بین ABS و TPV چسبندگی عالی را تضمین می کند و حتی پس از طولانی مدت استفاده سنگین از لایه لایه شدن جلوگیری می کند. این راه حل یکپارچه ، نیاز به مونتاژ گرفتن جداگانه ، ساده سازی روند تولید و کاهش هزینه های کلی تولید ضمن ارائه یک تجربه کاربری ممتاز را از بین می برد.

همبستگی (قالب بندی چند شات): اجزای داخلی خودرو

چالش: یک تأمین کننده خودرو در صدد تولید یک مؤلفه پانل درب اتومبیل پیشرفته بود که چندین کارکرد و زیبایی شناسی را از جمله یک پایه ساختاری سخت ، یک بازوی لمسی نرم و دکمه های رنگی متمایز برای کنترل پنجره ها یکپارچه کرده است. به طور سنتی ، این شامل قالب بندی چندین قسمت جداگانه و سپس مونتاژ آنها ، منجر به زنجیره های تأمین پیچیده ، مسائل مربوط به اتصالات بالقوه و هزینه های بالاتر کار می شود.

راه حل: تأمین کننده تصویب کرد همدست (قالب بندی چند شات) فرآیند با استفاده از یک دستگاه قالب گیری تزریق سه شات تخصصی.

-

شلیک 1: پلی پروپیلن پر از شیشه ای پر از شیشه (PP) تزریق شد تا ستون فقرات ساختاری پانل درب و پایه را برای دکمه ها تشکیل دهد.

-

شات 2: یک پلی اورتان ترموپلاستیک لمسی نرم (TPU) به مناطق تعیین شده تزریق شد تا سطح زیر بغل راحت و سایر مناطق ارگونومیک ایجاد شود.

-

شات 3: ABS تثبیت شده با رنگ و بوی متضاد ، برای تشکیل دکمه های کنترل پنجره مجزا به طور مستقیم بر روی پایه PP سفت و سخت تزریق شد.

نتیجه: این رویکرد پیشرفته پیشرفته ، تولید یک مؤلفه پانل درب بسیار یکپارچه و چند ماده ای را در یک فرآیند واحد و مداوم امکان پذیر می کند. این امر با انتقال یکپارچه بین مواد و رنگ ها ، در عین حال از پیوندهای مکانیکی و شیمیایی با دوام ، به کیفیت زیبایی شناسی برتر دست یافت. کاهش قابل توجه در تعداد قسمت و حذف مراحل مونتاژ متعدد منجر به صرفه جویی قابل توجهی در هزینه ، کاهش پیچیدگی لجستیکی و بهبود کیفیت و قوام بخش کلی برای فضای داخلی خودرو شد.

قالب گیری را وارد کنید در ترکیب اجزای از پیش تشکیل شده ، غالباً غیر پلاستیکی در یک قسمت پلاستیکی ، در درجه اول برای تقویت یکپارچگی ساختاری ، هدایت الکتریکی یا ارائه ویژگی های عملکردی خاص. این اجزای یکپارچه و یکپارچه مانند اتصالات الکترونیکی یا چرخ دنده های تقویت شده است.

Overmolding ، به ویژه هنگام استفاده از مواد نرم تر بر روی یک بستر پلاستیکی سفت و سخت ، در بهبود ارگونومی محصول ، زیبایی شناسی و تعامل کاربر می درخشد. از دستمال لمسی روی ابزارهای برق گرفته تا مهر و موم های یکپارچه در دستگاه های الکترونیکی ، راحتی ، ایمنی و عملکرد را بالا می برد.

همدست (قالب بندی چند شات) اوج ادغام چند ماده را در یک چرخه قالب گیری واحد نشان می دهد. این امر آزادی طراحی بی نظیری را برای ایجاد قطعات پیچیده با رنگ های مختلف ، سفتی های مختلف و عملکردهای پیچیده یکپارچه ارائه می دهد ، که اغلب کل خطوط مونتاژ را در تولید با حجم بالا از بین می برد.

در نهایت ، انتخاب در بین این فرآیندهای قالب گیری تزریق قدرتمند به ارزیابی دقیق نیازهای خاص پروژه شما بستگی دارد:

-

چه موادی را ترکیب می کنید و خصوصیات آنها چیست؟

-

چه سطح از پیچیدگی طراحی و ادغام عملکردی لازم است؟

-

حجم تولید پیش بینی شده شما چیست؟

-

محدودیت های بودجه شما ، چه مقدماتی و چه در هر بخشی؟

-

عملکرد بحرانی و نیازهای زیبایی شناسی محصول نهایی چیست؟

هنوز هم اشتباه گرفته شده است که انتخاب کنید ، به سادگی با ما تماس بگیرید https://www.imtecmould.com/contact/ $ .