قالب سازی تزریق و بیش از حد دو فرآیند اساسی تولید است که در صنعت خودرو متحول شده است. این تکنیک ها برای تولید طیف گسترده ای از قطعات ، از قطعات داخلی کابین گرفته تا محفظه های زیر هود ، با دقت و کارآیی بالا ضروری است. توانایی ایجاد هندسه های پیچیده و ادغام چندین کارکرد در یک قسمت واحد ، این فرایندها را برای طراحی وسایل نقلیه مدرن ضروری می کند.

استفاده از قطعات قالب و بیش از حد تزریق در وسایل نقلیه فواید قابل توجهی را ارائه می دهد. آنها را فعال می کنند کاهش وزن ، که برای بهبود راندمان سوخت و گسترش دامنه وسایل نقلیه برقی بسیار مهم است. آنها باورنکردنی را ارائه می دهند انعطاف پذیری طراحی امکان ایجاد اجزای پیچیده و زیبایی شناختی را فراهم می کند. علاوه بر این ، این فرایندها هستند مقارب برای تولید با حجم بالا ، به تولید کنندگان کمک می کند تا برنامه های تولیدی و هزینه های کنترل را برآورده کنند. در نهایت ، این تکنیک های پیشرفته تولید به طور کلی کمک می کنند دوام ، ایمنی و عملکرد از اتومبیل های امروز.

قالب تزریق چیست؟

قالب تزریق یک فرآیند تولیدی بسیار متنوع و گسترده برای تولید قطعات با تزریق مواد مذاب در قالب است. این روش برای ایجاد اجزای پلاستیکی با دقت بالا ، تکرارپذیری و در حجم زیاد است.

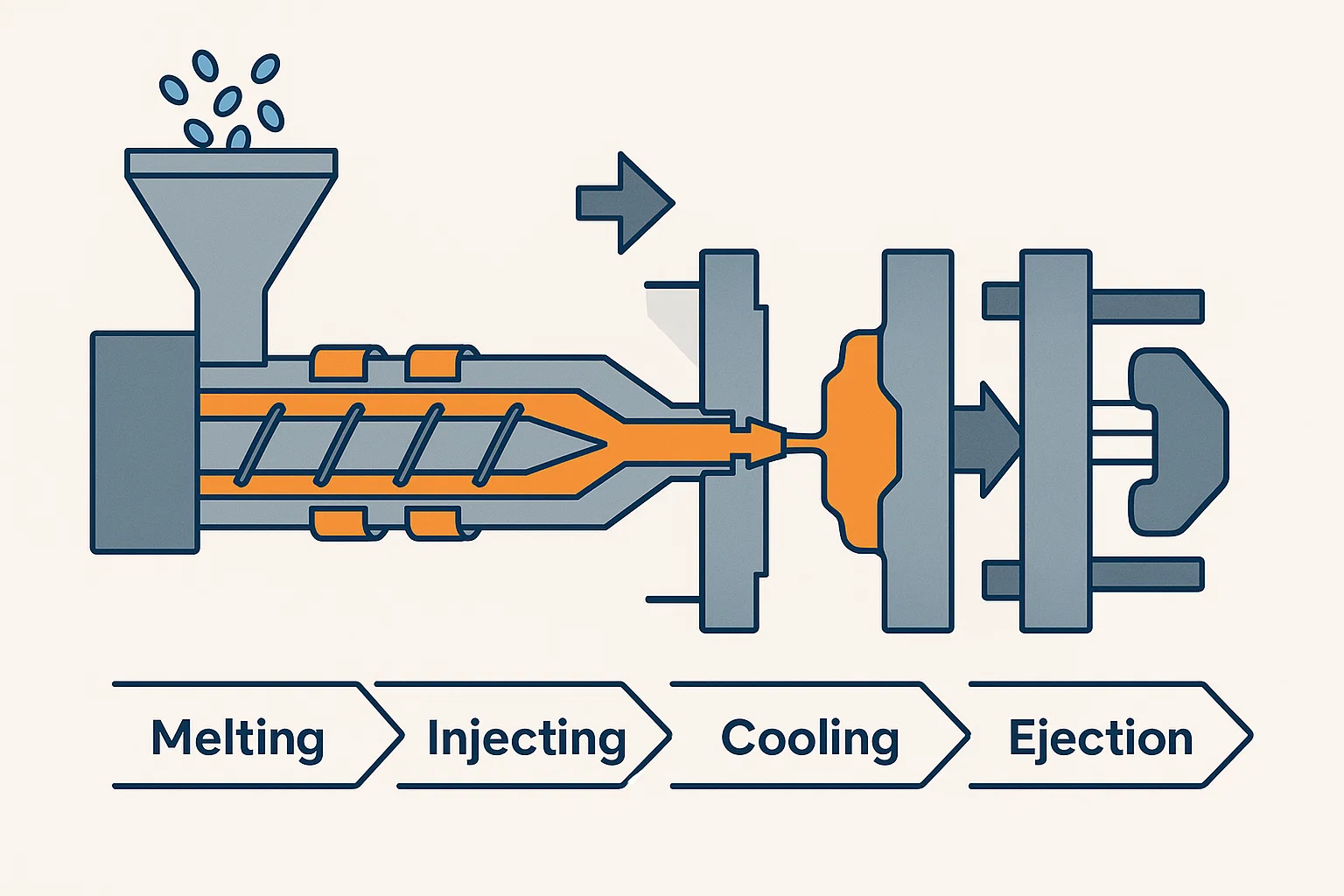

چگونه کار می کند: ذوب ، تزریق ، خنک کننده و بیرون کشیدن

روند قالب گیری تزریق یک دنباله دقیق و چرخه ای را دنبال می کند:

-

تهیه مواد: گلوله های پلاستیکی (یا سایر مواد ترموپلاستیک) از یک قیف به بشکه گرم شده تغذیه می شوند.

-

ذوب: در داخل بشکه ، یک پیچ متقابل گلوله ها را به جلو حرکت می دهد در حالی که آنها به حالت مذاب گرم می شوند. چرخش و اصطکاک پیچ همچنین به گرمایش کمک می کند و اطمینان حاصل می کند که این ماده یک مایع چسبناک و چسبناک است.

-

تزریق: سپس پلاستیک مذاب به سرعت تحت فشار زیاد به داخل حفره قالب تزریق می شود ، که بسته شده است. این فشار تضمین می کند که مواد به طور کامل جزئیات پیچیده قالب را پر می کنند.

-

خنک کننده: پس از پر شدن حفره ، قالب در دمای کنترل شده نگه داشته می شود تا پلاستیک خنک و جامد شود و شکل قالب را به خود اختصاص دهد.

-

تخلیه: پس از تحکیم مواد ، قالب باز می شود و قسمت تمام شده توسط یک سری از پین های اگزکتور بیرون می رود. سپس قالب بسته می شود و چرخه تکرار می شود.

انواع تکنیک های قالب گیری تزریق

در حالی که اصل اساسی یکسان است ، چندین تکنیک پیشرفته برای برآورده کردن نیازهای خاص خودرو ایجاد شده است:

-

قالب تزریق با کمک بنزین: این روش شامل تزریق گاز بی اثر (معمولاً نیتروژن) به داخل حفره قالب پس از تزریق پلاستیک است. هسته گاز بخش های ضخیم قسمت را کاهش می دهد ، میزان مصرف مواد را کاهش می دهد ، علائم سینک را به حداقل می رساند و ثبات بعدی را بهبود می بخشد. این امر به ویژه برای قطعاتی با بخش های دیواری ضخیم مانند دستگیره درب و قاب های فرمان مفید است.

-

قالب تزریق چند جزء (2K/3K): این فرآیند از یک دستگاه واحد برای تزریق دو یا چند ماده یا رنگ متفاوت به همان قالب استفاده می کند. قالب می چرخد یا تغییر می کند تا اولین عکس را برای تزریق ماده دوم قرار دهد. این تکنیک اغلب برای قطعات با هر دو بخش سفت و سخت و انعطاف پذیر ، مانند FOB کلید ماشین با بدنه پلاستیکی سخت و دکمه های لاستیکی نرم استفاده می شود.

-

برچسب زدن در قالب (IML): این فرایند یک برچسب از پیش چاپ شده یا فیلم تزئینی را مستقیماً در حفره قالب قبل از تزریق ادغام می کند. پلاستیک مذاب در پشت برچسب تزریق می شود و آن را به طور دائم به قسمت می ریزد. این یک گرافیک با کیفیت و با کیفیت بالا ایجاد می کند که در برابر خراش و محو شدن مقاوم است ، مناسب برای نمایشگرهای داشبورد و پانل های کنسول.

چه چیزی بیش از حد است؟

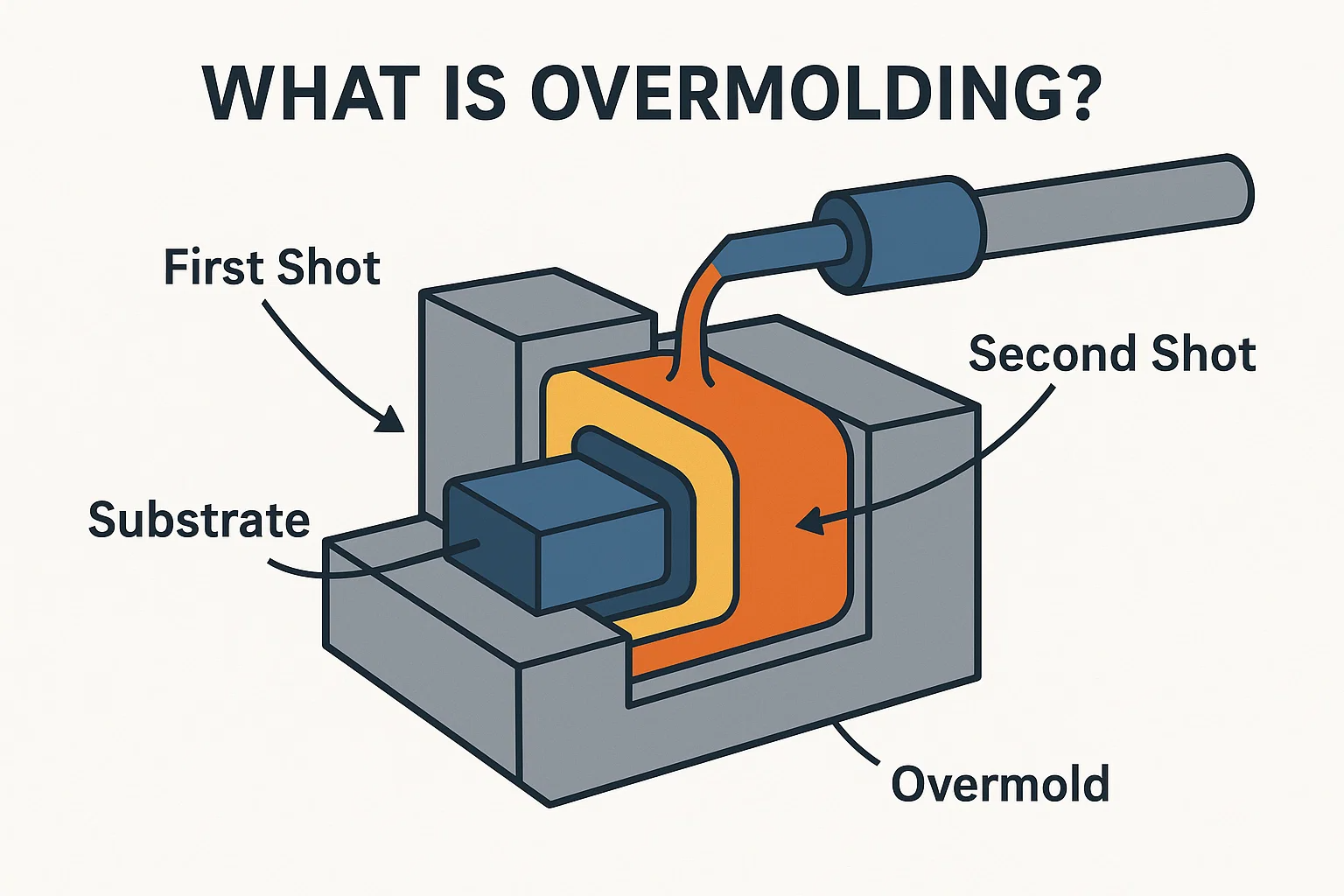

بیش از حد یک فرآیند تخصصی قالب سازی تزریق است که مفهوم قطعات چند ماده را یک قدم جلوتر می برد. این شامل قالب گیری یک ماده-از نظر معمولی یک ترموپلاستیک نرم و انعطاف پذیر-بیش از یک قسمت از قبل موجود یا بستر است که معمولاً یک پلاستیک یا فلز سفت و سخت است. این یک مؤلفه واحد و یکپارچه با خواص ترکیبی هر دو ماده ایجاد می کند.

چگونه کار می کند: قالب گیری یک ماده بر روی دیگری

فرآیند Overmolding بر روی چرخه اساسی قالب گیری تزریق بنا شده است:

-

شات اول (بستر): یک مؤلفه پایه سفت و سخت ، معروف به بستر ، یا از طریق چرخه قالب گیری تزریق قبلی ، یک فرآیند ماشینکاری یا به عنوان یک قسمت فلزی از پیش ساخته ایجاد می شود.

-

قرار دادن: بستر تمام شده دقیقاً در حفره قالب دوم قرار می گیرد. این قالب با فضایی در اطراف بستر طراحی شده است تا مواد اضافه شده را تشکیل دهد.

-

شات دوم (Overmold): ماده دوم ، ماده بیش از حد ، به فضای خالی قالب دوم تزریق می شود.

-

پیوند و خنک کننده: مواد بیش از حد ذوب شده بر روی بستر جریان می یابد و از طریق ترکیبی از آن به آن وصل می شود اتصال مکانیکی وت چسبندگی شیمیایی بشر با خنک شدن و جامد شدن ، این دو ماده به یک مؤلفه دائمی تبدیل می شوند.

مزایای بیش از حد

Overmolding یک تکنیک قدرتمند برای ادغام چندین ویژگی در یک بخش واحد است ، به همین دلیل در صنعت خودرو بسیار ارزشمند است.

-

گرفتن و ارگونومی بهبود یافته: با اضافه کردن یک ماده لمسی نرم به یک سطح سفت و سخت ، بیش از حد ، دستگیره های راحت و بدون لغزش را برای چرخ های فرمان ، شیفت دنده و دستگیره درب ایجاد می کند.

-

زیبایی شناسی پیشرفته: این فرایند امکان ایجاد قطعات چند رنگ یا چند بافت را فراهم می کند و نیاز به نقاشی و تقویت جذابیت بصری اجزای داخلی را از بین می برد.

-

ادغام عملکردی: از Overmolding برای ایجاد واشر و مهر و موم به طور مستقیم در یک محفظه سفت و سخت استفاده می شود ، یک سد یکپارچه و ضد آب را فراهم می کند و نیاز به یک مرحله مونتاژ جداگانه را از بین می برد. همچنین می توان از آن برای عایق بندی اجزای الکترونیکی یا لرزش های مرطوب استفاده کرد.

تفاوت بین قالب بندی بیش از حد و تزریق همزمان

در حالی که هر دو فرآیند قطعات چند ماده ای را ایجاد می کنند ، آنها این کار را متفاوت انجام می دهند:

-

Overmolding یک فرآیند دو مرحله ای متوالی است که در آن ماده دوم بر روی یک قسمت جامد و از قبل موجود قالب ریزی می شود. این ایده آل برای اضافه کردن یک لایه نرم به یک پایه سفت و سخت است.

-

قالب تزریق همزمان (یا قالب دو شات) یک فرآیند واحد و مداوم در یک دستگاه است. این دو یا چند ماده را تقریباً همزمان به همان حفره قالب تزریق می کند ، که یک ماده هسته را تشکیل می دهد و دیگری پوست را تشکیل می دهد. این تکنیک اغلب برای قطعاتی با هسته قوی ، سفت و سخت و یک لایه بیرونی نرم تر و زیبایی شناسی استفاده می شود.

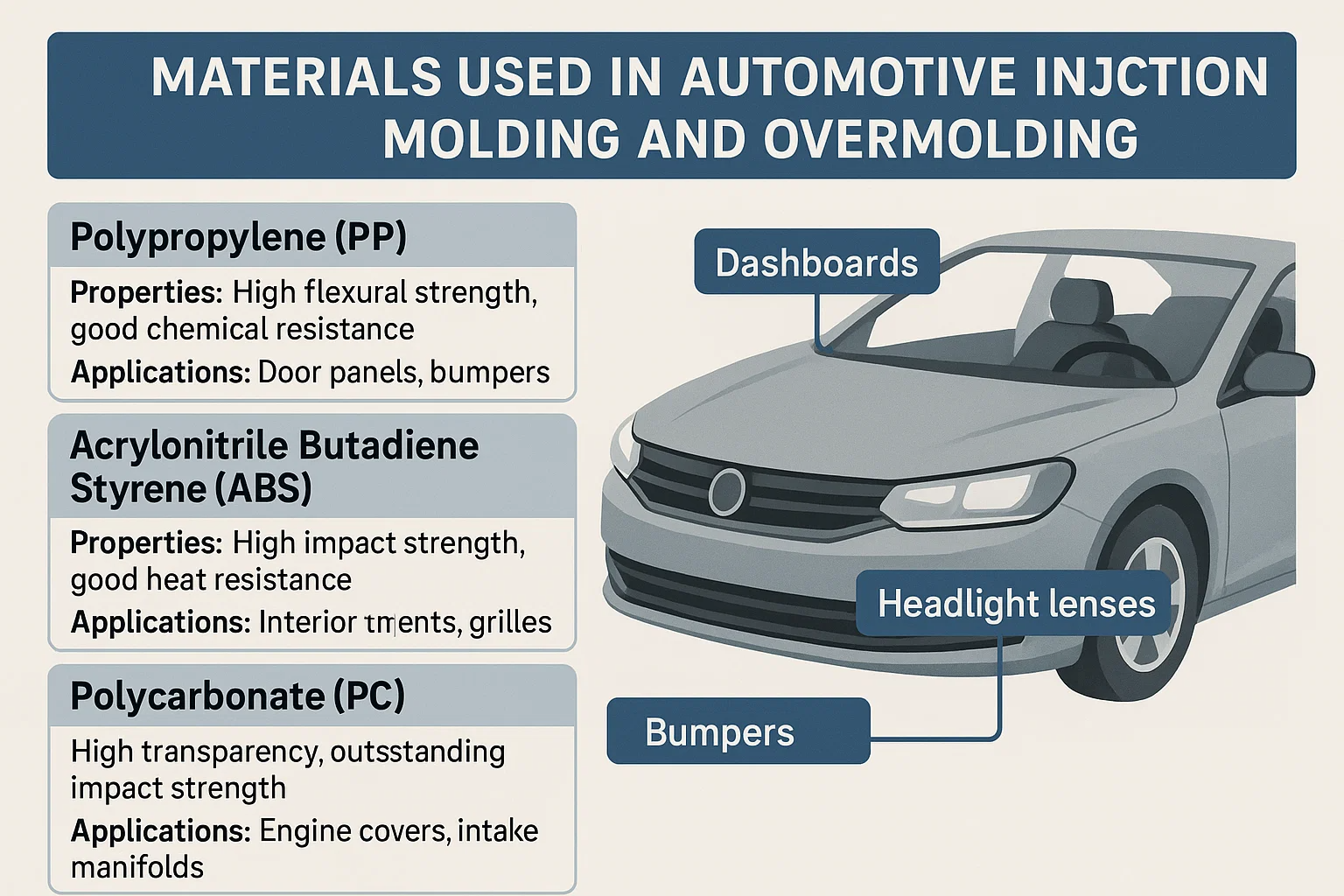

مواد مورد استفاده در قالب تزریق خودرو و بیش از حد

انتخاب مواد مناسب یک گام مهم در ساخت قسمت خودرو است. این عملکرد ، دوام ، وزن و هزینه را دیکته می کند. از طیف گسترده ای از پلاستیک ها و الاستومرها استفاده می شود که هر یک از خصوصیات منحصر به فرد برای برنامه های خاص مناسب هستند.

پلاستیک های مشترک و برنامه های کاربردی خودرو آنها

-

پلی پروپیلن (PP): پلاستیک سبک و کم هزینه با مقاومت شیمیایی عالی ، آن را برای کاربردهای زیر هود و داخلی ایده آل می کند.

-

خواص: مقاومت انعطاف پذیر بالا ، مقاومت شیمیایی خوب (به اسیدها ، پایه ها و حلالها) و مقاومت در برابر خستگی.

-

برنامه ها: داشبورد ، پانل های درب ، ضربه گیر ، مخازن سیال و موارد باتری. چگالی کم آن به کاهش وزن وسیله نقلیه کمک می کند.

-

-

آکریلونیتریل بوتادین استایرن (غضب): به دلیل تعادل مقاومت در برابر مقاومت ، مقاومت در برابر ضربه و خصوصیات زیبایی شناختی شناخته شده است. غضب یک ماده ارجح برای اجزای داخلی است.

-

خواص: استحکام ضربه بالا ، مقاومت در برابر حرارت خوب و پردازش عالی برای یک سطح صاف.

-

برنامه ها: اجزای تر و تمیز داخلی ، پانل های داشبورد ، محفظه کمربند ایمنی و کوره ها. این اغلب در جایی که به یک پایان با کیفیت بالا مورد نیاز است استفاده می شود.

-

-

پلی کربنات (کامپیوتر): پلاستیک شفاف و با استحکام بالا با مقاومت در برابر ضربه استثنایی. این یک ماده برتر است که برای ایمنی و قطعات زیبایی شناسی استفاده می شود.

-

خواص: شفافیت بالا ، قدرت ضربه برجسته و مقاومت در برابر حرارت خوب.

-

برنامه ها: لنزهای چراغ جلو ، نمایشگرهای پانل ابزار و آفتاب های پانوراما. وضوح و سختی آن ، آن را برای محافظت از نورپردازی و نمایشگرها ایده آل می کند.

-

-

پلی آمید (Pبوها) (نایلون): به دلیل قدرت بالا ، سفتی و مقاومت در برابر حرارت شناخته شده است ، به خصوص در هنگام پر کردن شیشه. نایلون یک اسب بخار برای اجزای زیر هود و ساختاری است.

-

خواص: استحکام کششی بالا ، مقاومت شیمیایی خوب (در برابر روغن ها و سوخت ها) و ثبات حرارتی عالی.

-

برنامه ها: پوشش های موتور ، منیفولدهای ورودی ، اجزای سیستم خنک کننده و چرخ دنده ها و بوش های مختلف.

-

-

پلی اورتان ترموپلاستیک (TPU): یک ماده انعطاف پذیر و لمسی نرم و مناسب برای برنامه های کاربردی که در آن ارگونومی و احساس مهم هستند ، مناسب است.

-

خواص: کشش عالی ، مقاومت در برابر سایش خوب و یک احساس نرم و لاستیکی مانند.

-

برنامه ها: دستگیره فرمان ، دستگیره های تغییر دنده ، مهر و موم و سیم سیم. توانایی آن برای غلبه بر پلاستیک های سفت و سخت باعث افزایش راحتی و عملکرد می شود.

-

معیارهای انتخاب مواد برای قطعات مختلف خودرو

انتخاب مواد مناسب فقط مربوط به عملکرد یک قسمت نیست. این شامل یک ارزیابی پیچیده از چندین عامل است:

-

الزامات عملکرد: آیا این قسمت در برابر درجه حرارت بالا ، قرار گرفتن در معرض شیمیایی یا ضربه نیاز دارد؟ این پلاستیک پایه را تعیین می کند (به عنوان مثال ، نایلون برای مقاومت در برابر گرما).

-

زیبایی شناسی و احساس: آیا سطح لمسی نرم ، براق یا سطح بافتی لازم است؟ این اغلب منجر به استفاده از غضب برای اتمام صاف یا TPU برای چنگال های بیش از حد می شود.

-

کاهش وزن: برای هر کیلوگرم وزن صرفه جویی شده ، راندمان سوخت یک ماشین بهبود می یابد. این امر استفاده از مواد سبک مانند PP را بر روی فلزات سنتی سوق می دهد.

-

هزینه: هزینه مواد اولیه همیشه عاملی در تولید خودرو با حجم بالا است. PP و ABS به طور کلی مقرون به صرفه تر از کامپیوتر یا درجه های ویژه نایلون هستند.

-

الزامات پردازش: این ماده باید با استفاده از تکنیک قالب بندی انتخاب شده و بدون تخریب بتواند به طور کارآمد پردازش شود.

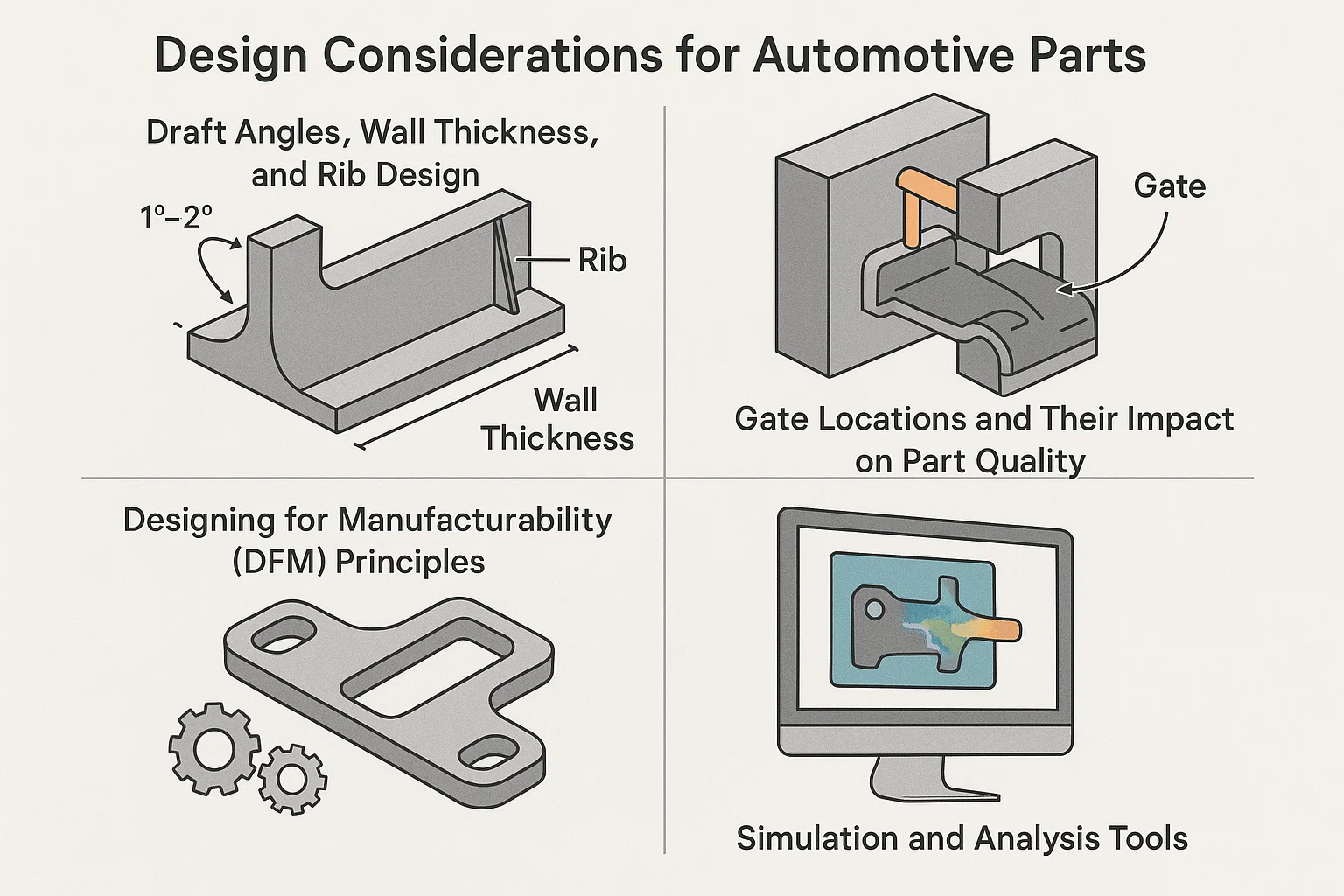

ملاحظات طراحی برای قطعات خودرو

موفقیت قطعات خودروهای قالب ریزی شده و بیش از حد تزریق شده به یک فرآیند طراحی دقیق وابسته است. یک قسمت خوب طراحی شده نه تنها کاربردی بلکه قابل تولید ، بادوام و مقرون به صرفه است. پایبندی به اصول طراحی اساسی برای جلوگیری از موضوعات مشترک مانند پیچ و تاب ، پیوندهای ضعیف و نقص های آرایشی بسیار مهم است.

1. زاویه های پیش نویس ، ضخامت دیوار و طراحی دنده

-

زاویه پیش نویس: اینها نوارهای جزئی در دیواره های عمودی یک قسمت هستند و باعث می شوند بدون آسیب از قالب خارج شوید. زاویه پیش نویس معمولی 1-2 درجه است. بدون پیش نویس مناسب ، یک قسمت می تواند در قالب گیر کند و منجر به زمان چرخه طولانی تر و آسیب احتمالی به قسمت یا خود قالب شود.

-

ضخامت دیوار: حفظ ضخامت دیوار سازگار یکی از مهمترین قوانین است. این باعث خنک شدن یکنواخت می شود ، که از پیچ و تاب شدن ، علائم سینک (افسردگی روی سطح) و فشارهای داخلی جلوگیری می کند. تغییرات ناگهانی در ضخامت می تواند باعث انقباض ناهموار شود و منجر به پیوند ضعیف یا غیر موجود در قسمت های بیش از حد شود.

-

طراحی دنده: دنده ها نازک و دارای دیواره های حامی هستند که بدون افزایش ضخامت کلی دیواره آن ، سفتی و استحکام را به بخشی اضافه می کنند. آنها برای یکپارچگی ساختاری و جلوگیری از پیچ و تاب ضروری هستند. برای جلوگیری از علائم سینک در قسمت آرایشی ، ضخامت دنده باید حدود 50-60 ٪ از دیواری که از آن پشتیبانی می کند باشد.

2. مکان های دروازه و تأثیر آنها بر کیفیت بخشی

دروازه نقطه ای است که پلاستیک مذاب وارد حفره قالب می شود. مکان آن برای جریان مواد ، ظاهر قسمت نهایی و خصوصیات مکانیکی آن بسیار مهم است.

-

جریان بهینه: یک دروازه به خوبی تضمین می کند که حفره قالب به طور مساوی و کاملاً پر شده است. قرار دادن نادرست دروازه می تواند منجر شود پر کردن ناقص (عکس های کوتاه) با خطوط جریان ، یا خطوط جوش (جایی که دو جبهه جریان با هم ملاقات می کنند) ، که اغلب نقاط ضعف دارند.

-

به حداقل رساندن نقص: برای قطعات لوازم آرایشی ، دروازه باید در یک منطقه غیر قابل مشاهده یا به راحتی برش خورده قرار گیرد تا از لکه ها جلوگیری شود. در بیش از حد ، دروازه برای شات دوم باید قرار گیرد تا مواد بدون ایجاد فشار بیش از حد که می تواند به آن آسیب برساند ، صاف و کاملاً بر روی بستر جریان یابد.

3. طراحی برای تولید (DFM)

DFM یک رویکرد فعال برای طراحی محصول است که هدف آن بهینه سازی تمام جنبه های یک محصول برای سهولت در تولید است. در بخش خودرو ، این شامل موارد زیر است:

-

بخش ادغام: طراحی یک قسمت واحد و پیچیده برای جایگزینی چندین مؤلفه کوچکتر ، که باعث کاهش زمان و هزینه مونتاژ می شود.

-

استاندارد سازی: با استفاده از ویژگی های استاندارد مانند اندازه سوراخ ، کارفرمایان و کلیپ هایی که به راحتی در محصولات مختلف قابل تکرار هستند.

-

تجزیه و تحلیل تحمل: تعیین تحمل های مناسب که برای عملکرد به اندازه کافی محکم است اما آنقدر محکم نیست که هزینه های تولید را به طور غیر ضروری افزایش دهد.

4. ابزارهای شبیه سازی و تجزیه و تحلیل

طراحی مدرن توسط نرم افزار پیشرفته پشتیبانی می شود. تجزیه و تحلیل جریان قالب یک ابزار شبیه سازی کلیدی است که پیش بینی می کند که چگونه پلاستیک مذاب به داخل قالب جریان می یابد. این به طراحان کمک می کند تا قبل از اینکه قالب فیزیکی ایجاد شود ، مسائل احتمالی مانند علائم سینک ، پیچ و خط را شناسایی کند و باعث صرفه جویی در وقت و هزینه قابل توجه شود. ابزارهای دیگر می توانند استرس ، لرزش و عملکرد حرارتی را شبیه سازی کنند تا اطمینان حاصل شود که این بخش کلیه شرایط دوام را برآورده می کند.

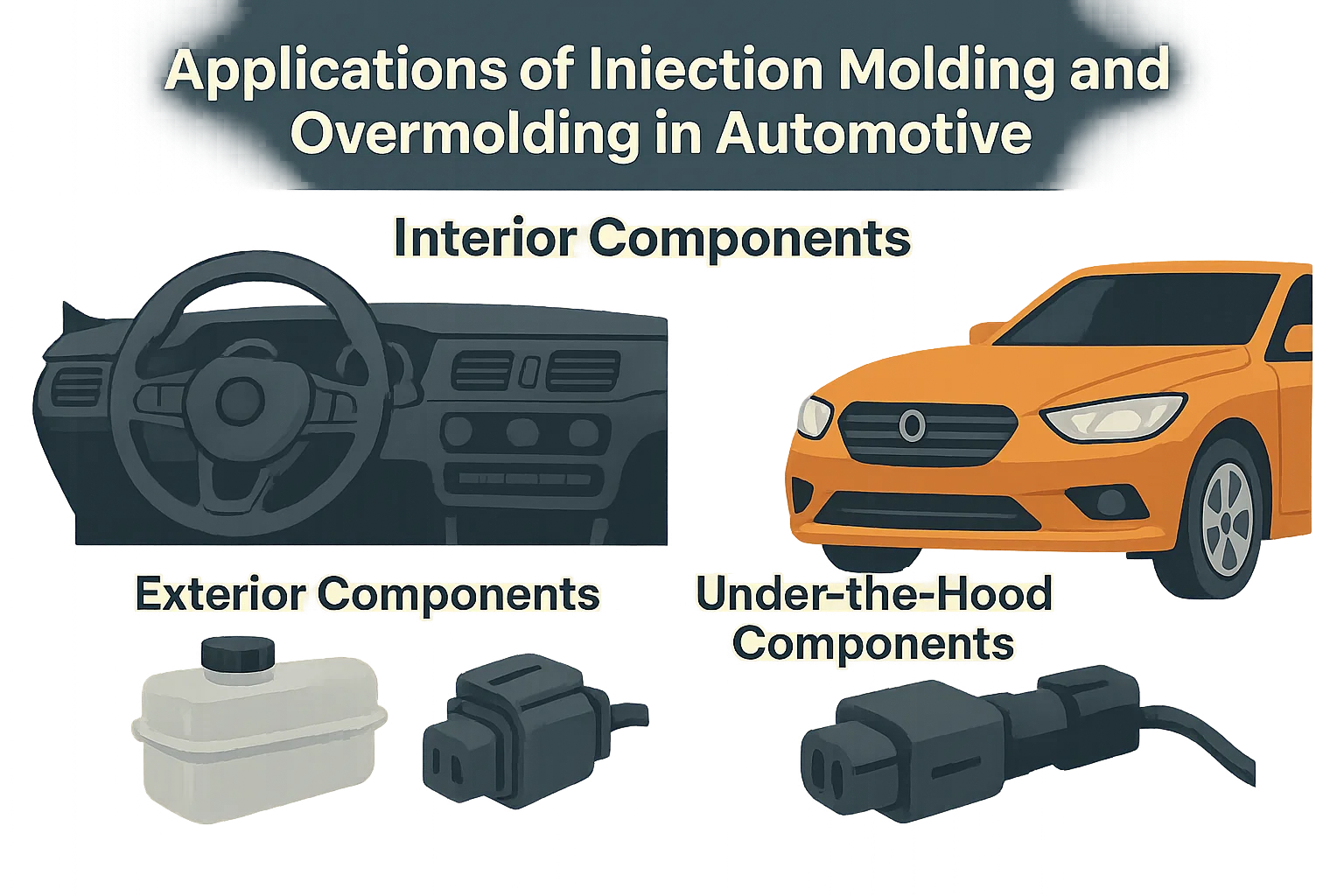

کاربردهای قالب گیری تزریق و بیش از حد در اتومبیل

قالب تزریق و استفاده از بیش از حد بخش مهمی از منظره تولید خودرو است. آنها امکان ایجاد اجزای پیچیده ، سبک و بادوام را در سیستم های داخلی ، بیرونی و زیر هود یک وسیله نقلیه فراهم می کنند.

اجزای داخلی

این قسمت ها بر زیبایی شناسی ، ارگونومی و ایمنی تمرکز دارند. قالب تزریق و استفاده از آن ، ادغام ویژگی هایی مانند سطوح لمسی نرم ، دکمه های یکپارچه و شکل های پیچیده را امکان پذیر می کند.

-

اجزای داشبورد: پانل داشبورد اصلی به طور معمول تزریق شده از رایانه شخصی/آب ، ماده ای که به دلیل ثبات بعدی و مقاومت در برابر حرارت شناخته شده است. دستگیره ها ، دکمه ها و قطعات تزئینی تزئینی اغلب برای ترکیب یک هسته پلاستیکی سفت و سخت با نرم از بیش از حد استفاده می کنند TPU یا TPE سطح برای احساس و ظاهر بهتر.

-

پانل های درب: اینها معمولاً تزریق شده از پلی پروپیلن (PP) ، یک ماده سبک و مقرون به صرفه. بیش از حد در زیر بغل استفاده می شود و دستگیره هایی را برای اضافه کردن یک لایه راحت و نرم لمسی استفاده می کند.

-

دستگیره ها و دکمه ها: دستگیره های Shift ، کنترل رادیو و سایر دکمه های رابط کاندیداهای مناسبی برای غلبه بر آنها هستند. یک هسته پلاستیکی سفت و سخت یکپارچگی ساختاری را فراهم می کند ، در حالی که یک لایه بیرونی از TPU یا TPE یک چنگال راحت ، بدون لغزش و احساس حق بیمه ارائه می دهد.

-

اجزای فرمان: هسته فرمان اغلب یک درج فلزی است ، اما می توان با استفاده از چنگال های بیرونی با آن غلبه کرد TPU برای تأمین یک سطح راحت و پر زرق و برق.

اجزای خارجی

قطعات بیرونی نیاز به دوام بالا ، مقاومت در برابر آب و هوا و پایان بی عیب و نقص دارند.

-

ضربه گیر و کوره: ضربه گیر تزریق از ترکیبی از ترکیب شده است PP و EPDM (اتیلن پروپیلن دیین مونومر) ، که مقاومت در برابر ضربه و انعطاف پذیری عالی را فراهم می کند. کوره ها به طور معمول از ساخته شده اند ABS یا PA (نایلون) ، از آنجا که این مواد می توانند کرومی با روکش کروم یا رنگ آمیزی با کیفیت بالا باشند.

-

محوطه آینه: اینها معمولاً تزریق شده از ABS ، برای سطح صاف و مقاومت در برابر ضربه انتخاب شده است.

-

اجزای روشنایی: لنزهای چراغ جلو و چراغهای تزریقی دقیق از شفاف سازی شده است PC یا PMMA (پلی متیل متاکریلات) ، که وضوح نوری عالی و مقاومت در برابر اشعه ماوراء بنفش ارائه می دهد. خود محفظه های سبک اغلب از مقاوم در برابر درجه حرارت بالا ساخته می شوند PC یا ABS .

اجزای زیر هود

این مؤلفه ها باید در برابر درجه حرارت بالا ، ارتعاشات و قرار گرفتن در معرض روغن و مواد شیمیایی مقاومت کنند.

-

مخازن سیال: مخازن مایع مایع خنک کننده و شیشه جلو اتومبیل تزریق شده از PP ، که سبک و مقاوم در برابر تخریب شیمیایی است.

-

اتصالات و محفظه ها: اتصالات الکتریکی خودرو و محفظه های سنسور اغلب تزریق می شوند PA (نایلون) به دلیل مقاومت بالا و مقاومت حرارتی آن. بیش از حد در اینجا بسیار مهم است ، به عنوان یک مواد لمسی نرم غالباً در اطراف کانکتور شکل می گیرد تا یک مهر و موم ضد آب و ضد گرد و غبار ایجاد شود و از الکترونیک داخلی محافظت کند.

مزایای استفاده از قالب تزریق و بیش از حد در اتومبیل

به دلیل مزایای مشخص آنها نسبت به روشهای تولید سنتی ، قالب تزریق و استفاده از بیش از حد در صنعت خودرو تبدیل شده است. آنها ترکیبی از هم افزایی از عملکرد ، کارآیی و آزادی طراحی را فراهم می کنند که برای توسعه مدرن وسایل نقلیه ضروری است.

کاهش وزن

یکی از مهمترین مزایای آن است کاهش وزن بشر با تعویض قطعات فلزی سنگین تر با پلاستیک های سبک و سبک ، تولید کنندگان می توانند وزن کلی یک وسیله نقلیه را به شدت کاهش دهند. این به طور مستقیم ترجمه می شود:

-

بازده سوخت بهبود یافته: وسایل نقلیه سبک تر برای حرکت به انرژی کمتری نیاز دارند و منجر به کاهش مصرف سوخت برای اتومبیل های موتور احتراق داخلی می شود.

-

دامنه EV گسترده: برای وسایل نقلیه برقی ، بدنه سبک تر و شاسی به معنای انرژی کمتری از باتری برای طی کردن مسافت یکسان است ، بنابراین دامنه وسیله نقلیه را گسترش می دهد.

انعطاف پذیری طراحی

این فرایندها بی نظیر را ارائه می دهند انعطاف پذیری طراحی به مهندسان اجازه می دهد هندسه های پیچیده و طرح های پیچیده ای را ایجاد کنند که با روش های سنتی مانند مهر زنی یا ریخته گری دشوار یا غیرممکن باشد.

-

اشکال پیچیده: قالب تزریق می تواند قطعاتی را با ویژگی های داخلی ، ضخامت های مختلف دیواره و منحنی های پیچیده در یک شات ایجاد کند.

-

بخش ادغام: به ویژه ، بیش از حد ، ادغام چندین توابع را در یک قسمت واحد امکان پذیر می کند. به عنوان مثال ، یک قسمت بیش از حد بیش از حد می تواند به عنوان یک مؤلفه ساختاری ، یک مهر و موم و یک چنگال لمسی نرم باشد ، در نتیجه تعداد قطعات مورد نیاز را کاهش داده و روند مونتاژ را ساده می کند.

راندمان هزینه

قالب تزریق و بیش از حد بسیار زیاد است مقارب برای تولید انبوه ، یک نیاز اصلی صنعت خودرو است.

-

هزینه کم در هر قسمت: در حالی که هزینه های اولیه ابزار برای قالب ها می تواند زیاد باشد ، هزینه هر قسمت در تولید با حجم بالا به طرز چشمگیری کاهش می یابد.

-

کاهش هزینه های مونتاژ: توانایی ادغام چندین قسمت در یک ، به ویژه با استفاده از بیش از حد ، کار و زمان صرف شده در مونتاژ را به میزان قابل توجهی کاهش می دهد. این خط تولید را ساده تر می کند و هزینه های کلی تولید را کاهش می دهد.

-

حداقل زباله: این فرآیندها زباله های مادی بسیار کمی تولید می کنند ، زیرا هر پلاستیک اضافی (دونده و اسپری) اغلب می توانند مجدداً مورد استفاده قرار گیرند و دوباره مورد استفاده قرار گیرند.

دوام و عملکرد

اجزای پلاستیکی خودرو برای برآورده کردن نیازهای عملکردی سختگیرانه ساخته شده اند.

-

خوردگی و مقاومت شیمیایی: برخلاف فلز ، پلاستیک زنگ نمی زند و نمرات خاصی در برابر مواد شیمیایی ، روغن و سوخت های موجود در زیر کاپوت بسیار مقاوم هستند.

-

مقاومت در برابر ضربه: موادی مانند ABS و PC به طور خاص برای استحکام بالای ضربه خود انتخاب می شوند و از اجزای داخلی و بیرونی محافظت اساسی می کنند.

-

لرزش و کاهش سر و صدا: بیش از حد با مواد نرم مانند TPE می تواند ارتعاشات را کاهش داده و سر و صدا را کاهش دهد و منجر به یک سواری ساکت تر و راحت تر شود.

کنترل و آزمایش کیفیت

با توجه به نقش مهمی که اجزای خودرو در ایمنی و عملکرد وسایل نقلیه ایفا می کنند ، کنترل کیفیت دقیق غیر قابل مذاکره است. تولید کنندگان باید از استانداردهای سختگیرانه پیروی کنند تا اطمینان حاصل شود که هر قسمت از الزامات مشخص شده برای دقت بعدی ، خصوصیات مواد و دوام استفاده می کند.

اهمیت کنترل کیفیت در ساخت قسمت خودرو

صنعت خودرو تحت یک ذهنیت دفاعی صفر فعالیت می کند. یک مؤلفه معیوب واحد می تواند منجر به فراخوان وسیله نقلیه ، خسارات مالی قابل توجه و از همه مهمتر ، ایمنی راننده و مسافر شود. کنترل کیفیت مؤثر در کل فرآیند تولید ، از انتخاب مواد تا بازرسی قسمت نهایی یکپارچه شده است. این تضمین می کند که هر قسمت قابل اعتماد ، سازگار است و همانطور که در شرایط مختلف عملیاتی طراحی شده است ، عمل می کند.

روشهای آزمایش: دقت ابعادی ، قدرت و دوام

انواع روشهای تست پیشرفته برای اعتبارسنجی کیفیت قطعات قالب تزریق شده و بیش از حد استفاده شده است:

-

دقت بعدی:

-

CMM (دستگاه اندازه گیری مختصات): این ابزار بسیار دقیق از یک کاوشگر برای اندازه گیری ابعاد فیزیکی یک قسمت استفاده می کند و اطمینان حاصل می کند که با مدل اصلی CAD با تحمل بسیار محکم مطابقت دارد.

-

اسکنرهای نوری: اسکنرهای غیر تماسی میلیون ها نقطه داده را برای ایجاد یک مدل سه بعدی از قسمت ضبط می کنند ، که سپس در برابر طرح دیجیتال برای بررسی انحرافات مقایسه می شود.

-

-

قدرت و دوام:

-

تست کششی و ضربه: این آزمایشات توانایی یک ماده را برای مقاومت در برابر نیروهای کشش و تأثیرات ناگهانی اندازه گیری می کند. آنها برای قطعاتی مانند ضربه گیر و تر و تمیز داخلی بسیار مهم هستند.

-

تست پوست و برشی: برای قطعات بیش از حد ، این آزمایشات برای ارزیابی استحکام پیوند بین دو ماده ضروری است. یک "تست پوست" نیروی مورد نیاز برای جدا کردن بیش از حد از بستر را اندازه گیری می کند ، در حالی که یک "آزمایش برشی" نیروی مورد نیاز برای اسلاش یک ماده را از دیگری اندازه گیری می کند.

-

-

مقاومت محیطی و شیمیایی:

-

دوچرخه سواری حرارتی: قطعات برای شبیه سازی شرایط در دنیای واقعی و بررسی پیچ و تاب و نارسایی پیوند ، در معرض چرخه های مکرر از دمای گرم و سرد شدید قرار دارند.

-

قرار گرفتن در معرض شیمیایی: قطعات با مایعات مشترک خودرو مانند روغن ، مایع ترمز و مواد تمیز کننده آزمایش می شوند تا اطمینان حاصل کنند که به مرور زمان تخریب نمی شوند.

-

استانداردها و گواهینامه ها: IATF 16949 ، و غیره

برای اطمینان از کیفیت مداوم در زنجیره تأمین ، صنعت خودرو به استانداردها و گواهینامه های خاص متکی است.

-

IATF 16949: این استاندارد جهانی مدیریت کیفیت برای صنعت خودرو است. گواهینامه نشان دهنده تعهد تأمین کننده برای بهبود مستمر ، پیشگیری از نقص و کاهش تنوع و زباله است.

-

ISO 9001: در حالی که خاص خودرو نیست ، این استاندارد مدیریت با کیفیت گسترده تر اغلب پیش نیاز IATF 16949 است و تعهد یک شرکت را به فرآیندهای کیفیت نشان می دهد.

روندهای آینده در قالب تزریق خودرو و بیش از حد

صنعت خودرو در وضعیت مداوم تکامل قرار دارد و ناشی از تغییر به سمت وسایل نقلیه برقی ، رانندگی خودمختار و تولید پایدار است. قالب های تزریق و فن آوری های بیش از حد با این تغییرات سازگار هستند و چندین روند کلیدی آینده خود را شکل می دهد.

1. استفاده از مواد بازیافت شده و زیستی مبتنی بر

هرچه مقررات زیست محیطی سخت تر شود ، تقاضای فزاینده ای برای مواد پایدار وجود دارد.

-

پلاستیک های بازیافت شده: تولید کنندگان به طور فزاینده ای از پلاستیک های بازیافت شده استفاده می کنند ، مانند PP بازیافت شده وت حیوان خانگی ، برای تولید اجزای غیر ساختاری. این باعث کاهش ضایعات و کاهش ردپای کربن تولید می شود.

-

مواد مبتنی بر زیستی: این صنعت در حال بررسی موادی است که از منابع تجدید پذیر مانند ذرت ذرت یا سلولز حاصل می شود. این پلاستیک های مبتنی بر زیستی جایگزین سبز تری برای پلیمرهای سنتی مبتنی بر نفت ارائه می دهند و به ویژه برای تر و تمیز داخلی و اجزای آن جذاب هستند.

ترتیب. پیشرفت در فن آوری های قالب بندی

فن آوری های جدید باعث می شوند فرآیند قالب بندی کارآمدتر ، دقیق تر و قادر به تولید قطعات پیچیده تر باشند.

-

قالب تزریق فشار بالا: این تکنیک امکان ایجاد قطعات با دیواره های نازک تر را بدون قربانی کردن استحکام فراهم می کند و بیشتر به کاهش وزن وسیله نقلیه کمک می کند.

-

دیجیتالی شدن و اتوماسیون: ادغام روباتیک و سیستم های محور AI منجر به سلولهای قالب گیری کاملاً خودکار تزریق می شود. این سیستم ها می توانند پارامترهای فرایند خود را تنظیم کنند ، بررسی های کیفیت در زمان واقعی را انجام دهند و زمان چرخه را بهینه کنند ، خطای انسانی را کاهش داده و باعث افزایش کارایی شوند.

-

قالب تزریق میکرو: این فناوری می تواند مؤلفه های پلاستیکی فوق العاده کوچک و دقیق تولید کند ، که برای مینیاتوریزاسیون سنسورهای الکترونیکی و اتصالات در اتومبیل های مدرن ضروری است.

3. ادغام فن آوری های هوشمند در قسمت های قالب دار

آینده قطعات خودرو در توانایی آنها در "هوشمند" و تعاملی نهفته است.

-

الکترونیک درون-قالب (IME): این فناوری پیشگام اجازه می دهد تا مدارها و سنسورهای الکترونیکی مستقیماً در یک قسمت پلاستیکی شکل بگیرند. این امر باعث ایجاد کنترل داشبورد یکپارچه و یکپارچه ، سیستم های روشنایی و سطوح حساس به لمس می شود. IME زمان مونتاژ را کاهش می دهد ، وزن کم می کند و امکانات جدیدی را برای طراحی داخلی باز می کند.

-

سنسورها و محرک ها: سنسورهای مینیاتوری شده برای دما ، فشار و موقعیت را می توان در قطعات مختلف غلبه کرد و داده های زمان واقعی را برای سیستم های کنترل وسیله نقلیه فراهم کرد. این امر برای توسعه سیستم های پیشرفته کمک به راننده (ADA) و وسایل نقلیه خودمختار بسیار مهم است.

مطالعات موردی: برنامه های موفق خودرو

قدرت واقعی قالب سازی و استفاده از بیش از حد به بهترین وجه از طریق برنامه های موفق در دنیای واقعی نشان داده می شود. این مطالعات موردی نشان می دهد که چگونه این فناوری ها چالش های طراحی و ساخت پیچیده را حل می کنند ، عملکرد برتر ، زیبایی شناسی و راندمان را ارائه می دهند.

1. اتصالات خودرو بیش از حد

چالش: اتصالات خودرو ، به ویژه آنهایی که در خلیج موتور هستند ، باید کاملاً در برابر رطوبت ، گرد و غبار و مواد شیمیایی بسته شوند. به طور سنتی ، این با استفاده از یک واشر لاستیکی جداگانه ، که یک مرحله مونتاژ دستی را اضافه می کرد و یک نقطه بالقوه شکست بود ، حاصل شد.

راه حل: A بیش از حد مادی روند اجرا شد پلاستیک سفت و سخت و مقاوم در برابر گرما ، مانند پلی آمید (PA) یا PBT برای تشکیل بدنه اصلی اتصال استفاده شد. مقاوم در برابر شیمیایی الاستومر ترموپلاستیک (TPE) یا LSR (لاستیک سیلیکون مایع) سپس مستقیماً روی محفظه کانکتور غلبه کرد تا یک مهر و موم یکپارچه دائمی و یکپارچه تشکیل شود.

مزایای حاصل از آن:

-

دوام پیشرفته: مهر و موم یکپارچه محافظت برتر در برابر عوامل محیطی ، جلوگیری از شورت و خوردگی.

-

کاهش هزینه: با از بین بردن نیاز به یک واشر جداگانه و مرحله مونتاژ دستی ، هزینه های تولید به میزان قابل توجهی کاهش یافت.

-

قابلیت اطمینان بهبود یافته: پیوند شیمیایی و مکانیکی دائمی بین این دو ماده تضمین می کند که مهر و موم تحت تغییر لرزش یا تغییر دما قرار نمی گیرد.

2. پانل های درب داخلی

چالش: پانل های درب مدرن نیاز به ترکیبی از یک قاب سفت و سخت و ساختاری و یک سطح نرم و با رنگ آمیزی با زیبایی و زیبایی دارند. ایجاد این کار با چند قسمت و چسب پیچیده ، سنگین و گران بود.

راه حل: در قالب تزریقی از رویکرد با استفاده از مواد مختلف استفاده شد. ساختار پانل درب اصلی تزریق از سبک وزن بود پلی پروپیلن (PP) بشر برای مناطقی که نیاز به احساس حق بیمه دارند ، مانند بازو ، یک ماده لمسی نرم و نرم هم بود بیش از حد در قاب PP یا کل پانل در طی فرآیند قالب گیری در یک پارچه یا فیلم مانند چرمی پوشانده شده است ( برچسب زدن در قالب ).

مزایای حاصل از آن:

-

کاهش وزن: استفاده از PP سبک وزن به کاهش وزن کلی وسیله نقلیه کمک می کند و به بازده بهتر سوخت کمک می کند.

-

کیفیت زیبایی شناسی: این فرآیند یک پایان یکپارچه و با کیفیت بالا و بدون درز یا شکاف قابل مشاهده بین بخش های سفت و نرم را فعال می کند.

-

بخش ادغام: با ادغام سطح لمسی نرم به طور مستقیم در صفحه ، تعداد قطعات و زمان مونتاژ کاهش می یابد.

3 لنزهای چراغهای با کارایی بالا

چالش: لنزهای چراغ جلو برای به حداکثر رساندن خروجی نور ، بسیار بادوام برای مقاومت در برابر عوارض و خراش ها ، باید کریستالی باشند و قادر به مقاومت در برابر اشعه ماوراء بنفش بدون زرد شدن باشند. شیشه خیلی سنگین و مستعد خرد شدن است.

راه حل: با دقت بالا قالب تزریقی با پلی کربنات (PC) استفاده شد این فرایند امکان ایجاد اشکال لنزهای پیچیده و نوری شفاف با منشور داخلی پیچیده و راهنماهای نور را در یک شات فراهم می کند. یک پوشش سخت و مقاوم در برابر اشعه ماوراء بنفش سپس بر روی لنزهای قالب دار اعمال می شود تا از آن در برابر آسیب و تخریب محیطی محافظت کند.

مزایای حاصل از آن:

-

وضوح نوری: تکنیک های قالب گیری دقیق از پایان بی عیب و نقص ، حداکثر انتقال نور و کنترل پرتو اطمینان حاصل می کنند.

-

ایمنی و دوام: PC مقاومت در برابر ضربه استثنایی را ارائه می دهد و از مونتاژ چراغ جلو در برابر بقایای جاده محافظت می کند.

-

آزادی طراحی: قالب تزریق امکان طراحی لنزهای منحصر به فرد و پیچیده را فراهم می کند که به هویت زیبایی شناسی وسیله نقلیه کمک می کند. $