برای دستیابی به تولید محصولات با اثرات لکه دار در قالب تزریق ، لازم است انتخاب جامع انتخاب مواد ، بهینه سازی پارامترهای فرآیند ، طراحی قالب و فناوری پس از پردازش.

一: انتخاب مواد و مواد افزودنی

1. رنگدانه های خاص و برجسته و مسترباچ

Masterbatches و عوامل لکه دار: از Masterbatches حاوی عوامل لکه دار (مانند پودرهای فلزی و رنگدانه های مروارید) استفاده کنید. به عنوان مثال ، روکش های پودر فلزی از رزین ها ، عوامل لکه دار و پودرهای آلومینیومی تشکیل شده اند. اندازه و تراکم نمونه ها را می توان با تنظیم مقدار عوامل لکه دار کنترل کرد. Masterbatches Black Carbon می تواند یک پایه تیره را فراهم کند و با رزین های رنگی سبک مخلوط شود تا نمونه های متضاد ایجاد شود.

مواد اصلاح شده طبیعی: مانند مواد اصلاح شده قهوه ، پس از افزودن ذرات قهوه به پلیمر ، لکه های قهوه ای تیره می توانند به طور طبیعی شکل بگیرند ، در حالی که یک عطر قهوه جزئی را منتشر می کنند ، که برای محصولات بسته بندی سازگار با محیط زیست مناسب است.

کنترل پراکندگی: عمداً یکنواختی پراکندگی رنگدانه را کاهش داده و از طریق مخلوط کردن برشی کم یا استفاده از Masterbatches با پراکندگی ضعیف ، لکه های تصادفی را تشکیل می دهد.

2. ترکیب مواد چند جزء

قالب تزریق دو رنگ/چند رنگ: از طریق فناوری تزریق چند رنگ (شبیه به رنگدانه قرنیه لایه چند رنگ) ، رنگهای مختلف ذوب در مراحل به داخل حفره قالب تزریق می شوند تا اثر لکه دار ایجاد کنند. یک دستگاه قالب سازی تزریق چند جزء مورد نیاز است و توالی تزریق بهینه شده است.

اختلاط رزین ناسازگار: به عنوان مثال ، PC/ABS با مقدار کمی از پلیمرهای ناسازگار (مانند PE) مخلوط می شود و یک ساختار نقطه جدا شده از میکروفاز از طریق اختلاف جریان ذوب شکل می گیرد.

مخلوط کردن ذرات رزین با رنگ های مختلف

نکات برجسته: ساده و آسان ، کم هزینه ، مناسب برای دسته کوچک یا تولید آزمایشی.

نقاطی که باید بهینه شوند:

سازگاری مواد: لازم است اطمینان حاصل شود که ذرات رزین مخلوط از همان بستر (مانند PP یا ABS) هستند ، در غیر این صورت ممکن است به دلیل تفاوت در دمای مذاب/ویسکوزیته ، طبقه بندی یا مشکلات قدرت ایجاد کند.

هماهنگی فرآیند: لازم است که تزریق پلاستیک سازی با دمای کم (مانند کاهش دمای ذوب 10-20 ℃ و سرعت تزریق به 20-30 میلی متر در ثانیه) ترکیب شود و نیروی برشی را کاهش دهد تا از پراکندگی بیش از حد رنگدانه جلوگیری شود تا به جای مخلوط کردن یکنواخت لکه ها ایجاد شود.

اندازه ذرات: توصیه می شود از ذرات با تفاوت زیاد در اندازه ذرات (مانند مخلوط 1 میلی متر و 3 میلی متر) استفاده کنید تا با استفاده از تفاوت در سرعت ذوب ، تجمع طبیعی را تشکیل دهید.

از Masterbatch یا Color Masterbatch استفاده کنید

نکات برجسته: کنترل پذیری قوی ، مناسب برای تولید در مقیاس بزرگ.

نقاطی که باید بهینه شوند:

کنترل پراکندگی: در صورت نیاز به اثر نقطه ای ، لازم است که به طور عمدی یکنواختی پراکندگی را کاهش دهید (مانند جابجایی به پیچ برشی کم ، کاهش فشار کمر یا استفاده از Masterbatch با پراکندگی ضعیف).

گرادیان غلظت: می توان یک استراتژی "تغذیه گرسنگی" را اتخاذ کرد (مانند کاهش میزان Masterbatch که از 3 ٪ به 1.5 ٪ اضافه شده است) برای ایجاد لکه ها با استفاده از تفاوت های غلظت محلی.

تزریق مشترک/چند جزء

نکات برجسته: کنترل الگوی بالا ، مناسب برای طرح های پیچیده.

نقاطی که باید بهینه شوند:

زمان تزریق: ابتدا مواد پایه را تزریق کنید ، قبل از تزریق ماده نقطه ، 0.5-1 ثانیه را به تأخیر بیندازید و از طریق اختلال در جبهه ذوب ، نفوذ طبیعی را ایجاد کنید.

طراحی قالب: به طرح نامتقارن دروازه های متعدد که ذکر کردم مراجعه کنید و از تلاطم برای افزایش تصادفی لکه ها (مانند ترکیبی از دروازه های فن گیتس ستاره) استفاده کنید.

دکوراسیون در قالب (IMD/IML)

نکات برجسته: دقت سطح بالا ، مناسب برای آرم یا دکوراسیون محلی.

محدودیت ها: نقاط فقط روی سطح وجود دارد (حدود 0.1-0.3 میلی متر). اگر یک اثر نقطه ای که به ضخامت نفوذ می کند ، لازم است ، روش های دیگر باید ترکیب شوند.

二بهینه سازی پارامتر فرآیند

1. سرعت تزریق سرعت و کنترل فشار

تزریق سرعت کم: سرعت تزریق را کاهش دهید تا رنگدانه یا پرکننده در ذوب به دلیل نیروی برشی کافی جمع شود و لکه های محلی را تشکیل دهد. مناسب برای ترکیبی از نقاط تاریک پایه و رنگ.

تزریق با سرعت متغیر: از یک منحنی تزریق تقسیم شده ، با سرعت کم اولیه برای جلوگیری از برش بیش از حد و پراکندگی رنگدانه و پر کردن سرعت پر سرعت در مرحله بعدی برای کاهش انقباض استفاده کنید.

2. پارامترهای دما و پلاستیک سازی

دمای ذوب: به طور مناسب دمای ذوب را کاهش دهید (مانند PC/ABS از 280 ℃ به 260 ℃) ، ویسکوزیته مذاب را افزایش داده و انتشار رنگدانه را کاهش دهید.

فشار پشت پیچ: افزایش فشار کمر (مانند 5 مگاپاسکال به 8 مگاپاسکال) می تواند یکنواختی پلاستیک سازی را تقویت کند ، اما در صورت نیاز به اثر نقطه ای ، می توان فشار کمر را برای حفظ تجمع رنگدانه کاهش داد.

3. کنترل دمای قالب

طراحی گرادیان دمای قالب: اختلاف دما توسط گرمایش محلی (مانند نزدیک دروازه) و خنک کننده (به دور از منطقه دروازه) شکل می گیرد و در نتیجه سرعت جامد سازی ذوب مختلف و تولید الگوهای براق ایجاد می شود.

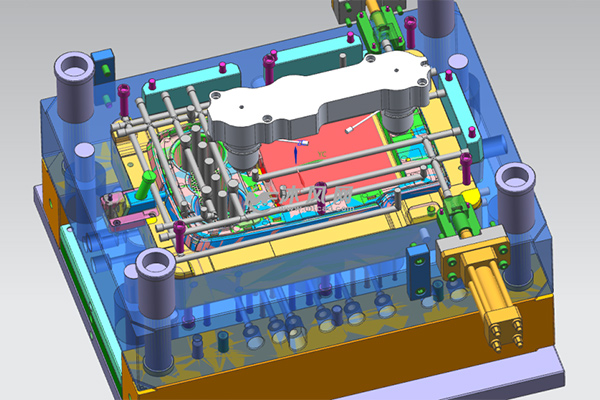

三بهینه سازی طراحی قالب

1. دروازه و طراحی دونده

قطر دروازه را بزرگ کنید: گرمای برشی را در هنگام تزریق با سرعت زیاد کاهش داده و از پراکندگی بیش از حد رنگدانه ها خودداری کنید. به عنوان مثال ، قطر دروازه را از 1.5 میلی متر به 2.5 میلی متر افزایش دهید.

گرد شدن از دونده: منطقه انتقال از دروازه به حفره قالب گرد است تا سرعت جریان ذوب را کند و تجمع رنگدانه ها را کاهش دهد.

طرح چند ژیت: از طراحی دروازه نامتقارن برای هدایت ذوب برای ایجاد تلاطم و تقویت اختلاط ناهموار رنگهای مختلف یا پرکننده استفاده می شود.

2. درمان سطح حفره

اچ کردن بافت: شیارهای میکرو یا مناطق ناهموار (RA 1.6-3.2 میکرومتر) را روی سطح قالب پردازش کنید تا در هنگام تماس با دیواره قالب ، باعث احتباس محلی ذوب شود و یک اثر مات یا نقطه ایجاد کند.

پوشش محلی: کروم یا نیترید تیتانیوم در مناطق خاص اندود شده است تا میزان خنک کننده ذوب و الگوهای با براق متضاد را تغییر دهد.

四فرایند پس از پردازش

1. اسپری و پوشش سطح

پاشش رنگ لکه: پاشیدن یک پوشش حاوی ذرات فلزی یا رنگدانه های مروارید بر روی سطح محصول برای تشکیل نقاط مصنوعی با ماسک یا اتصال محلی (رنگ مرجع فلز).

اچینگ الکتروشیمیایی: از فناوری ماسک برای ایجاد سطح محلی محصول برای تولید لکه های مات یا مقعر استفاده کنید (شبیه به

منطق پردازش تصویر).

2. حکاکی داغ و حکاکی لیزر

بافت برجسته داغ: یک قالب را با یک الگوی نقطه ای روی سطح محصول فشار دهید تا یک بافت مقعر و محدب توسط گرمایش محلی (طراحی حفره قالب مرجع) ایجاد شود.

مارک لیزر: از لیزر برای لکه های سطح میکرون روی سطح استفاده کنید ، مناسب برای الگوهای با دقت بالا (فناوری لیزر Femtosecond).

五کنترل کیفیت و اثر

1. تجزیه و تحلیل شبیه سازی

نرم افزار تجزیه و تحلیل جریان قالب (مانند MODLEX3D): توزیع استرس فون میزس را پیش بینی کنید ، موقعیت دروازه و پارامترهای تزریق را بهینه کنید و یکنواختی و زیبایی شناسی توزیع نقطه را تضمین کنید.

آزمایش پراکندگی: وضعیت پراکندگی رنگدانه را از طریق میکروسکوپ مشاهده کرده و فرآیند اختلاط را تنظیم کنید.

2. تأیید تجربی

DOE (طراحی آزمایشی): از روش تاگوچی یا طراحی کامل فاکتوریل برای نمایش پارامترهای کلیدی که بر اثر نقطه تأثیر می گذارد (مانند سرعت تزریق ، دمای ذوب ، غلظت رنگدانه) استفاده کنید.

آزمایش سریع قالب: برای جلوگیری از هزینه های تنظیم بیش از حد در هنگام تولید انبوه ، اثر نقطه را از طریق آزمایش قالب دسته ای کوچک تأیید کنید.

六مشکلات و راه حل های مشترک

توزیع نقطه ناهموار

دلیل: پراکندگی رنگدانه ضعیف یا نوسانات پارامتر تزریق.

Countermeasure: ظرفیت اختلاط پیچ را بهبود بخشید ، یا از پیچ برشی بالا (فناوری پیچ موج دار دو گوش) استفاده کنید.

اندازه نقطه خیلی بزرگ است

دلیل: غلظت رنگدانه خیلی زیاد است یا دمای ذوب خیلی کم است.

Countermeasure: میزان رنگدانه اضافه شده (مانند 5 ٪ به 2 ٪) را کاهش دهید و دمای ذوب را 10-20 افزایش دهید.

براق سطح متناقض است

دلیل: گرادیان دمای قالب غیر منطقی.

Countermeasure: کنترل دمای قالب را بهینه کنید تا اطمینان حاصل شود که اختلاف دما بین هر منطقه 5 ≤ . است