مقدمه ای بر رنگ های پلاستیکی سفارشی در قالب گیری تزریقی

در تولید محصول، رنگ به ندرت فقط یک انتخاب زیبایی شناختی است. این جزء اساسی هویت برند و روانشناسی مصرف کننده است. چه "نارنجی ایمن" متمایز یک ابزار برقی باشد یا "سفید پزشکی" بکر یک دستگاه مراقبت بهداشتی، رنگ یک قطعه پلاستیکی عملکرد و کیفیت را فوراً نشان می دهد.

قالبگیری تزریقی به تولیدکنندگان اجازه میدهد میلیونها قطعه یکسان تولید کنند، اما دستیابی به رنگ دقیق و ثابت در هر چرخه ترکیبی پیچیده از شیمی، فیزیک و مهندسی است. بر خلاف رنگ آمیزی یا چاپ، که در آن رنگ بر روی سطح اعمال می شود، قالب گیری تزریق پلاستیک نیاز به یکپارچه شدن رنگ با خود ماده دارد.

این راهنما علم تطبیق رنگ پلاستیک سفارشی را بررسی می کند. ما فراتر از زیبایی شناسی اولیه حرکت خواهیم کرد تا بفهمیم چگونه انتخاب رزین، پارامترهای پردازش و روش های رنگ بر ظاهر نهایی محصول شما تأثیر می گذارد. چه طراح محصول باشید، چه مهندس یا یک متخصص تدارکات، درک این متغیرها برای تمایز محصول و کنترل کیفیت ضروری است.

درک نظریه رنگ برای پلاستیک

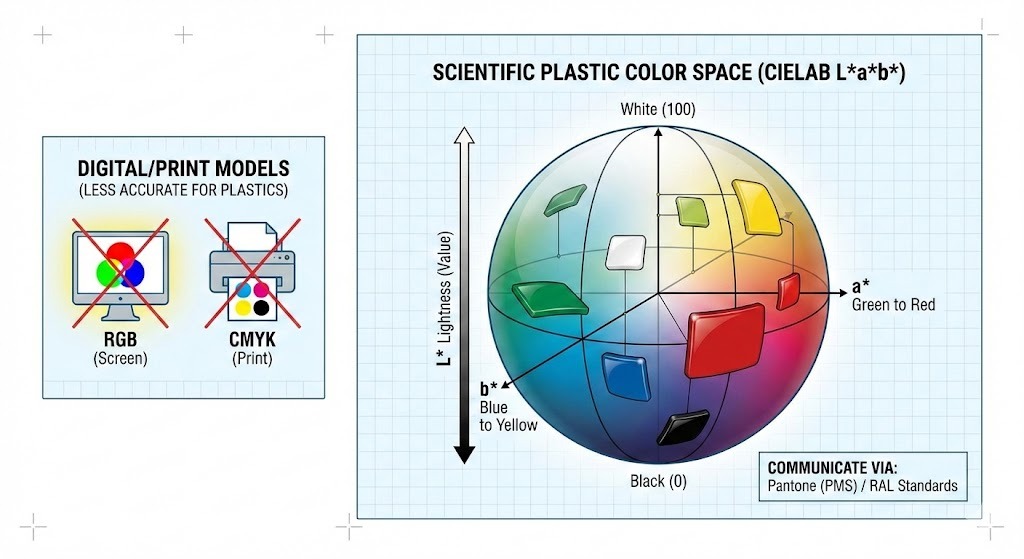

قبل از فرو رفتن در ماشین آلات، بسیار مهم است که بدانیم رنگ در یک محیط فیزیکی و سه بعدی مانند پلاستیک چگونه کار می کند. بسیاری از خطاهای طراحی به این دلیل اتفاق میافتد که ذینفعان به مدلهای رنگی دیجیتالی اعتماد میکنند که به خوبی به تولید فیزیکی ترجمه نمیشوند.

1. مبانی: رنگ، اشباع و ارزش

برای انتقال رنگ مورد نیاز به یک قالبگیر، باید رنگ را به سه بعد تقسیم کنید:

-

رنگ: خانواده رنگدانه ها (به عنوان مثال قرمز، آبی، زرد).

-

اشباع (کروما): شدت یا خلوص رنگ. قرمز نئون به شدت اشباع شده است. قرمز آجری کمتر اشباع شده است.

-

ارزش (سبکی): چقدر رنگش روشن یا تیره. در اندازه گیری پلاستیک، این اغلب به عنوان مقدار "L" نامیده می شود (0 سیاه است، 100 سفید است).

2. فضاهای رنگی: چرا RGB و CMYK کار نمی کنند

یک اشتباه رایج در قالب گیری تزریقی، تعیین رنگ با استفاده از آن است RGB (قرمز، سبز، آبی) یا CMYK (فیروزه ای، سرخابی، زرد، کلیدی/سیاه).

-

RGB برای نمایشگرهای ساطع کننده نور (رنگ افزودنی) است.

-

CMYK برای چاپ روی کاغذ (رنگ کسر) می باشد.

هیچ یک از این مدلها ویژگیهای منحصربهفرد پلاستیک مانند سطوح براق، روکشهای بافتدار یا ضخامتهای متفاوت را در نظر نمیگیرند. در عوض، صنعت پلاستیک به موارد زیر متکی است:

-

پنتون (PMS): زبان جهانی برای ارتباط رنگی. اکثر سازندگان برای شروع فرآیند تطبیق، کد "سیستم تطبیق پنتون" را درخواست می کنند (به عنوان مثال، Pالفntone 186 C).

-

RالفL: یک سیستم استاندارد رنگ که عمدتاً در اروپا استفاده می شود و برای کاربردهای پلاستیکی صنعتی و معماری رایج است.

-

CIELالفB (دلار L a ب $): * این فضای رنگی علمی است که توسط اسپکتروفتومترها برای اندازه گیری دقت رنگ استفاده می شود.

-

$L $: * روشنایی (نور در مقابل تاریکی)

-

$a $: * محور قرمز در مقابل سبز

-

$b $: * محور زرد در مقابل آبی

-

نکته حرفه ای: هرگز رنگی را بر اساس صفحه نمایش کامپیوتر تایید نکنید. همیشه یک "تراشه رنگی" یا "پلاک" فیزیکی که در رزین خاصی که قصد استفاده از آن را دارید قالب گیری شده است.

3. چالش متامریسم

یکی از ناامید کننده ترین پدیده ها در تطابق رنگ است متامریسم . این زمانی اتفاق میافتد که به نظر میرسد دو نمونه رنگ کاملاً با یک منبع نور مطابقت دارند (مثلاً چراغهای فلورسنت کارخانه) اما در زیر یک منبع دیگر کاملاً متفاوت به نظر میرسند (به عنوان مثال، نور طبیعی روز یا روشنایی LED خردهفروشی).

این به این دلیل اتفاق می افتد که رنگدانه های مختلف طول موج های نور را به طور متفاوت منعکس می کنند. برای جلوگیری از این امر، تطابق رنگ باید تحت چندین منبع نور (D65 Daylight، Cool White Fluorescent و تنگستن الف) با استفاده از یک غرفه نور تأیید شود.

4. شفافیت در مقابل شفافیت

در پلاستیک ها باید کدورت را هم تعریف کنید. یک فرمول رنگ به شدت بسته به اینکه قطعه باشد تغییر می کند:

-

مات: نور را به طور کامل مسدود می کند (به عنوان مثال، ماوس کامپیوتر).

-

شفاف: به نور اجازه عبور می دهد اما آن را پخش می کند (به عنوان مثال، یک بطری شامپو).

-

شفاف: دید واضح از طریق قطعه (به عنوان مثال، یک بطری آب).

رزین پایه در اینجا نقش بزرگی ایفا می کند. اگر رزین پایه شما به طور طبیعی ABS مات یا پلی اتیلن شیری باشد، نمی توانید به رنگ قرمز شفاف شیشه مانند برسید.

در اینجا قسمت دوم مقاله آمده است.

این بخش روش های عملی وارد کردن رنگ به پلاستیک را شرح می دهد. بر اساس بحث قبلی ما اضافه کردم رنگ مایع به عنوان چهارمین روش اصلی و ساختار بخش برای کمک به خوانندگان در مقایسه جوانب مثبت و منفی هر رویکرد.

پیش نویس مقاله: قسمت 2

روشهای تطبیق رنگ سفارشی در قالبگیری تزریقی

هنگامی که رنگ هدف با استفاده از اصول تئوری رنگ تعریف شد، چالش بعدی مهندسی است. چگونه می توان آن رنگ را در طی فرآیند قالب گیری تزریقی به رزین پایه وارد کرد؟

هیچ روش "بهترین" واحدی وجود ندارد. انتخاب مناسب به حجم تولید، بودجه، پیچیدگی قطعات و مواد پایه خاص مورد استفاده بستگی دارد. چهار روش اصلی در قالب گیری تزریقی مدرن استفاده می شود.

1. مستربچ رنگی (استاندارد صنعت)

مستربچ رایج ترین روش برای رنگ آمیزی پلاستیک ها در تولید با حجم متوسط تا زیاد است. این شامل غلظت بالایی از رنگدانه ها و/یا مواد افزودنی است که در داخل یک رزین حامل محصور شده اند. سپس این گلوله های غلیظ درست قبل از ورود به دستگاه قالب گیری تزریقی با نسبت خاصی (معمولاً 1٪ تا 4٪) با رزین پایه طبیعی مخلوط می شوند.

چگونه کار می کند: گلوله های مستربچ و گلوله های رزین طبیعی در قیف دستگاه مخلوط می شوند. با ورود آنها به بشکه گرم شده، پیچ تزریق هر دو را ذوب می کند. عمل اختلاط پیچ رنگ غلیظ را به طور یکنواخت در سراسر مذاب پخش می کند.

جوانب مثبت:

-

مقرون به صرفه: ارزان تر از ترکیبات از پیش رنگ شده برای حجم های متوسط.

-

انعطاف پذیری موجودی: شما فقط نیاز به ذخیره رزین طبیعی و مقادیر کمتر مستربچ دارید، نه سیلوهای رزین های رنگی مختلف.

-

پاکیزگی: نسبتاً تمیز و راحت در مقایسه با پودرهای خام قابل حمل است.

معایب:

-

چالش های پراکندگی: اگر پیچ تزریق به خوبی مخلوط نشود، یا اگر حامل مستربچ با رزین پایه سازگار نباشد، ممکن است رگه های رنگی یا لکه هایی داشته باشید.

-

دقت دوز: برای حفظ رنگ ثابت شات به شات به تجهیزات فیدر دقیق نیاز دارد.

2. ترکیبات از قبل رنگی (گزینه برتر)

ترکیب از پیش رنگی محلول "آماده استفاده" است. در این فرآیند، یک تامین کننده رزین رزین پایه، رنگدانه ها و مواد افزودنی را می گیرد، آنها را با هم در یک اکسترودر دو پیچ ذوب می کند و دوباره مخلوط را گلوله می کند. قالبگیر گلولههایی را دریافت میکند که دقیقاً رنگ نهایی را دارند.

چگونه کار می کند: قالب ساز به سادگی گلوله های از پیش رنگ شده را داخل قیف می ریزد و قطعه را قالب می زند. هیچ اختلاط در محل مورد نیاز نیست.

جوانب مثبت:

-

سازگاری برتر: از آنجا که رنگ در یک اکسترودر ترکیبی اختصاصی مخلوط شده است، پراکندگی عالی است. تنوع رنگ شات به شات حداقل است.

-

سادگی: خطر خطاهای اختلاط را در کف قالب گیری از بین می برد. ایدهآل برای رزینهای مهندسی پیچیده با تحملهای کم.

معایب:

-

بالاترین هزینه: شما در حال پرداخت هزینه یک مرحله پردازش اضافی توسط تامین کننده هستید.

-

بار موجودی: شما باید مقادیری از هر رنگ خاصی را که نیاز دارید خریداری و ذخیره کنید.

-

MOQهای بالا: کامپوندرها معمولاً به حداقل مقدار سفارش بالایی نیاز دارند که این امر را برای اجراهای کوچک غیرعملی میسازد.

3. ترکیب خشک / نمک و فلفل (محلول نمونه سازی)

ترکیب خشک شامل گرفتن پودر رنگدانه خام و مخلوط کردن مستقیم آن با گلوله های رزین طبیعی در یک لیوان یا میکسر درام است. پودر رنگدانه بیرون گلوله ها را مانند شکر روی دونات می پوشاند.

چگونه کار می کند: گلوله های پوشش داده شده به داخل قیف ریخته می شوند. پیچ پلاستیزه کننده کاملاً مسئول مخلوط کردن پودر در رزین ذوب است.

جوانب مثبت:

-

کمترین هزینه مواد: شما در حال خرید رنگدانه خام بدون حامل هستید.

-

سرعت: عالی برای نمونه سازی سریع یا تولید بسیار کوچک که در آن تغییرات سریع رنگ مورد نیاز است.

معایب:

-

سازگاری ضعیف: بدست آوردن رنگ یکنواخت بسیار دشوار است. رگه شدن و کلوخه شدن مسائل رایجی هستند.

-

کثیف و خطرناک: برخورد با رنگدانههای پودری ریز گرد و غبار ایجاد میکند که نیاز به رسیدگی دقیق، تمیز کردن و حفاظت تنفسی برای کارگران دارد.

-

آلودگی ماشین آلات: پودر ریز به راحتی قیف ها و خشک کن ها را آلوده می کند و تغییر رنگ را دشوار می کند.

4. رنگ مایع (متخصص با حجم بالا)

رنگ مایع شامل رنگدانه های معلق در یک وسیله حامل مایع (مانند روغن معدنی یا سورفکتانت های اختصاصی) است.

چگونه کار می کند: رنگ مایع در ظرفی در کنار پرس ذخیره می شود و با استفاده از یک پمپ پریستالتیک یا حفره پیشرونده بسیار دقیق به طور مستقیم به داخل گلوی دستگاه قالب گیری تزریق می شود.

جوانب مثبت:

-

پراکندگی عالی: حامل مایع اجازه می دهد تا رنگدانه ها به راحتی در مذاب مخلوط شوند، اغلب بهتر از مستربچ. این برای رنگ های شفاف ایده آل است.

-

صرفه جویی در مقیاس: از آنجایی که بسیار غلیظ است، نسبت افت بسیار پایین (گاهی کمتر از 1٪) امکان پذیر است، که آن را برای دوره های تولید انبوه (مانند درب بطری، بسته بندی) بسیار مقرون به صرفه می کند.

معایب:

-

هزینه تجهیزات: به تجهیزات پمپاژ و دوز تخصصی نیاز دارد.

-

پاکسازی کثیف: تمیز کردن لکه ها بسیار دشوار است.

-

لغزش پیچ: اگر مایع بیش از حد استفاده شود، پیچ تزریق می تواند بلغزد و باعث ناهماهنگی در پردازش می شود.

خلاصه: روش خود را انتخاب کنید

| روش | بهترین برای ... | هزینه | ریسک سازگاری |

| مستربچ | بیشتر کاربردهای عمومی؛ حجم های متوسط | متوسط | متوسط |

| مرکب شدن | کاربردهای مهندسی بحرانی؛ الزامات سازگاری بالا | بالا | کم |

| ترکیب خشک | نمونه سازی، دوره های بسیار کوتاه، بودجه کم. | کم | بالا |

| رنگ مایع | بسته بندی با حجم بسیار بالا؛ قطعات شفاف نیازمند پراکندگی زیاد | کم (at high vol) | متوسط-Low |

عوامل موثر بر رنگ در قالب گیری تزریقی

دستیابی به تطابق رنگ در محیط آزمایشگاهی تنها نیمی از کار است. فرآیند قالب گیری تزریقی شامل گرمای شدید، فشار بالا و فعل و انفعالات شیمیایی پیچیده است که همه اینها می توانند ظاهر نهایی رنگ را تغییر دهند.

درک این عوامل برای پر کردن شکاف بین نمونه اولیه طراحی و تولید با حجم بالا بسیار مهم است.

1. تأثیر انتخاب رزین پایه (بوم)

رزین پایه را به عنوان بومی که روی آن نقاشی می کنید در نظر بگیرید. اگر بوم کاملاً سفید نباشد، رنگ مطابق رنگ به نظر نمی رسد.

-

رنگ رزین طبیعی: تعداد بسیار کمی از رزین های "طبیعی" واقعاً شفاف یا سفید خالص هستند.

-

پلی کربنات (PC) و اکریلیک (PMMA) به طور کلی "آب شفاف" هستند، و بهترین بوم خالی را برای رنگ های شفاف شفاف یا مات روشن ارائه می دهند.

-

ABS و نایلون (PA) دارای رنگ طبیعی مایل به زرد یا خامه ای مایل به سفید هستند. دستیابی به سفیدی درخشان و یخچالی در این مواد دشوار است زیرا شما دائماً در حال مبارزه با زردی پایه هستید. رنگ آبی ممکن است کمی به رنگ سبز متمایل شود به دلیل رنگ زرد زیرین.

-

-

تغییرات درجه مواد: همه پلی پروپیلن ها یکسان ساخته نمی شوند. یک درجه بازیافتی رنگ پسزمینه تیرهتر و متغیرتری نسبت به درجه اولیه باکره دارد که رنگآمیزی ثابت را دشوارتر میکند. حتی لات های مختلف از یک تامین کننده می توانند تغییرات جزئی رنگ پایه داشته باشند.

-

کدورت و ضخامت: برای قطعات شفاف و شفاف، ضخامت دیوار به طور چشمگیری بر درک رنگ تأثیر می گذارد. یک بخش نازک از یک قسمت ممکن است آبی روشن به نظر برسد، در حالی که دنده های ضخیم در همان قسمت به رنگ آبی تیره به نظر می رسند. مطابقت رنگ باید در ضخامت واقعی قطعه تایید شود.

2. پارامترهای پردازش (تاریخچه گرما)

قالب گیری تزریقی یک فرآیند حرارتی است و گرما دشمن ثبات رنگ است. بیشتر رنگدانه های آلی دارای سقف حرارتی هستند. از آن عبور می کنند و شروع به تنزل می کنند.

-

دمای ذوب و زمان ماند: این مهم ترین عامل است. اگر دمای بشکه بیش از حد بالا باشد، یا اگر ماده قبل از تزریق برای مدت طولانی در بشکه گرم شده بنشیند (زمان ماندگاری طولانی)، رنگ می سوزد.

-

علائم زوال: سفیدها زرد می شوند؛ رنگ های روشن تیره یا تغییر رنگ می دهند. لکه های سیاه ظاهر می شوند

-

-

حرارت برشی: حتی اگر بخاری های بشکه ای به درستی تنظیم شوند، طرح های تهاجمی پیچ یا سرعت های تزریق بالا باعث ایجاد اصطکاک شدید (برشی) می شوند. این اصطکاک گرمای داخلی ایجاد می کند که می تواند از دمای تنظیم شده فراتر رود، رنگدانه های حساس به حرارت را به صورت موضعی تخریب کرده و باعث ایجاد رگه های رنگی می شود.

-

پایان قالب: بافت سطح ابزار نحوه انعکاس نور از پلاستیک را تغییر می دهد. روکش آینه ای بسیار صیقلی (SPI A-1) باعث می شود قسمت مشکی عمیق تر و غنی تر از روکش مات بافت دار (مانند MT-11010) به نظر برسد که نور را پخش می کند و باعث می شود رنگ مشکی روشن تر یا خاکستری تر به نظر برسد.

3. مواد افزودنی و تأثیر آنها (مواد پنهان)

قطعات پلاستیکی به ندرت فقط از رزین و رنگ تشکیل شده اند. افزودنی هایی که برای بهبود عملکرد استفاده می شوند اغلب با زیبایی شناسی تداخل دارند.

-

رنگدانه ها در مقابل رنگ ها:

-

رنگدانه ها ذرات جامدی هستند که در پلاستیک حل نمی شوند. آنها برای تیرگی و جلوگیری از انتقال نور عالی هستند.

-

رنگ ها مواد شیمیایی آلی هستند که به طور کامل در ماتریکس پلاستیکی حل می شوند. آنها برای رنگ های شفاف درخشان استفاده می شوند، اما قدرت پنهان سازی ضعیفی دارند و گاهی اوقات می توانند به مرور زمان از پلاستیک خارج شوند.

-

-

افزودنی های کاربردی:

-

تثبیت کننده های UV: برای محصولات در فضای باز ضروری است، اما بسیاری از افزودنی های UV دارای رنگ زرد ذاتی اندکی هستند که باید در فرمول رنگ جبران شود.

-

بازدارنده های شعله (FR): اغلب رزین پایه را کدر یا مات می کند و دستیابی به رنگ های شفاف را غیرممکن می کند.

-

الیاف شیشه: الیاف شیشه که برای استحکام استفاده میشوند، تمایل دارند تا به سطح بالا بیایند و بافتی ناهموار ایجاد کنند که پوشش را کدر کرده و باعث میشود رنگ روشنتر و کمتر اشباع شود.

-

-

رعایت مقررات: برای تماس با غذا (FDA) یا کاربردهای پزشکی (USP کلاس VI)، لیست رنگدانه های موجود و ایمن به طور قابل توجهی کوچکتر است. رنگهای نئونی بسیار پر جنب و جوش یا قرمز و زرد خاص بر پایه فلزات سنگین ممکن است گزینههای سازگار نباشند.

پیش نویس مقاله: قسمت 4

فرآیند تطبیق رنگ: راهنمای گام به گام

زنده کردن رنگ پلاستیک سفارشی یک فرآیند روشمند است که به دقت، ارتباط و ابزارهای تخصصی نیاز دارد. این یک حلقه تکراری بین تعریف رنگ، فرمولبندی، آزمایش و پالایش است.

1. تعریف رنگ مورد نیاز و تنظیم استاندارد

سفر با تعریف واضح رنگ مورد نظر آغاز می شود. این مهم ترین مرحله است، زیرا هر گونه ابهام در اینجا منجر به دوباره کاری پرهزینه می شود.

-

استاندارد فیزیکی: مطمئن ترین راه برای ارتباط رنگ با یک نمونه فیزیکی است. این می تواند باشد:

-

A تراشه رنگی پنتون (PMS): برای رنگ های مات عمومی

-

A استاندارد رنگ RAL: رایج برای کاربردهای صنعتی

-

یک بخش محصول موجود: "این کلاه قرمزی را مطابقت دهید."

-

A نمونه پارچه، تراشه رنگ یا نمونه چاپ: در حالی که به دلیل متامریسم چالش برانگیز است، می توان از آنها به عنوان نقطه شروع استفاده کرد.

-

-

تعریف مواد و پایان: رزین پایه دقیق (به عنوان مثال، "ABS طبیعی"، "پلی پروپیلن شفاف")، کدورت مورد نظر (مادر، شفاف، شفاف) و سطح مورد نیاز (براق، مات، بافت) را مشخص کنید.

-

الزامات زیست محیطی: تطبیق رنگ را در مورد نیازهای خاص، مانند پایداری UV برای استفاده در فضای باز، انطباق با درجه غذایی (FDA)، یا سازگاری پزشکی (USP Class VI) اطلاع دهید.

2. انتخاب سیستم رنگی مناسب

بر اساس استاندارد، جنس و بودجه، تطبیق رنگ مناسب ترین روش رنگ آمیزی (Masterbatch، Compounding، Dry Blending یا Liquid Color) را انتخاب می کند و رنگدانه ها و رنگ های مناسب را انتخاب می کند. این شامل در نظر گرفتن:

-

پایداری حرارتی: آیا رنگدانه ها به اندازه کافی برای دمای پردازش رزین پایدار هستند؟

-

مقاومت شیمیایی: آیا رنگ در برابر عوامل پاک کننده یا قرار گرفتن در معرض محیطی مقاوم است؟

-

هزینه vs. Performance: تعادل زیبایی شناسی مورد نظر با محدودیت های بودجه.

3. ترکیبات فرمولاسیون و آزمایش اولیه

رنگساز، اغلب با استفاده از نرمافزار تخصصی، فرمول اولیه رنگ را ایجاد میکند. این فرمول نسبت دقیق رنگدانه ها، رنگ ها و مات کننده های مختلف مورد نیاز برای دستیابی به رنگ مورد نظر در رزین انتخابی را مشخص می کند.

-

ترکیبات آزمایشی: دسته های کوچک رنگ کننده فرموله شده با رزین طبیعی مخلوط می شوند.

-

نمونه های تست: سپس این مخلوط های آزمایشی با استفاده از یک دستگاه قالب گیری تزریقی کوچک به پلاک های استاندارد یا نمونه های اولیه قطعات واقعی قالب گیری می شوند. این نمونه ها برای ارزیابی رنگ در حالت پردازش نهایی آن حیاتی هستند.

4. استفاده از ابزار اندازه گیری رنگ

ارزیابی بصری به تنهایی ذهنی و مستعد خطا است. تطبیق رنگ حرفه ای به اندازه گیری های عینی متکی است.

-

رنگ سنج ها: این دستگاهها رنگ را در فضای رنگی $L*a*b*$ با شبیهسازی واکنش چشم انسان به نور منعکس شده اندازهگیری میکنند. آنها برای بررسی سریع و کنترل فرآیند مفید هستند.

-

اسپکتروفتومترها: اینها ابزارهای پیشرفته تری هستند که میزان دقیق نور منعکس شده در هر طول موج در سراسر طیف مرئی را اندازه گیری می کنند. آنها یک "منحنی طیفی" تولید می کنند که اثر انگشت قطعی یک رنگ است.

-

دلتا E ($\Delta E$): اسپکتروفتومترها مقدار $\Delta E$ را محاسبه می کنند که تفاوت بین رنگ نمونه و استاندارد هدف را کمیت می کند. یک $\Delta E$ 1.0 یا کمتر به طور کلی یک تطابق قابل قبول برای چشم انسان در نظر گرفته می شود، اما تحمل پروژه های خاص ممکن است متفاوت باشد. مقدار 0.5 اغلب یک هدف برای مسابقات تنگ است.

-

متامریسم Check: اسپکتروفتومترها همچنین می توانند متامریسم را با مقایسه منحنی های طیفی تحت نورهای مختلف پیش بینی کنند.

-

5. تنظیم فرمولاسیون و تکرار

بر اساس مقادیر $\Delta E$ و ارزیابی بصری تحت یک غرفه نور کنترل شده، رنگساز فرمول را تنظیم میکند.

-

فرآیند تکراری: این اغلب یک فرآیند تکراری است. رنگشناس ممکن است مقدار کمی رنگدانه آبی را برای کاهش زردی اضافه کند (تنظیم مقدار b*)، یا رنگدانه سیاه را افزایش دهد تا مقدار L* را تیره کند.

-

تایید مشتری: هنگامی که یک $\Delta E$ رضایتبخش به دست آمد (معمولاً در محدوده تحمل $\Delta E < 1.0$)، تراشه رنگ قالبگیری شده برای تایید نهایی به مشتری ارسال میشود. برای مشتری بسیار مهم است که این تراشه پلاستیکی فیزیکی را در شرایط نوری دلخواه خود تأیید کند.

تجهیزات و ابزار برای تطبیق رنگ

فراتر از ماشین قالب گیری تزریقی اولیه، تجهیزات تخصصی برای تطبیق دقیق رنگ ضروری است:

-

غرفه نور (غرفه مشاهده رنگ): یک محیط کنترل شده که امکان ارزیابی بصری رنگ را تحت منابع مختلف نور استاندارد (مانند D65 Daylight، Cool White Fluorescent، Incandescent A) فراهم می کند. این برای تشخیص و جلوگیری از متامریسم بسیار مهم است.

-

رنگ سنج ها و اسپکتروفتومترها: همانطور که در بالا توضیح داده شد، این ابزارها به طور عینی رنگ را اندازه گیری و کمیت می کنند و ذهنیت را کاهش می دهند.

-

نرم افزار فرمولاسیون رنگ: نرم افزار پیشرفته ای که به رنگ شناسان کمک می کند نسبت های رنگدانه را پیش بینی کنند، پایگاه های داده رنگ را مدیریت کنند و مقادیر $\Delta E$ را به طور موثرتری محاسبه کنند.

-

واحدهای دوز / فیدرها: برای رنگهای مستربچ و مایع، فیدرهای گرانشی بسیار دقیق (بر اساس وزن) یا حجمی (بر اساس حجم) برای اطمینان از نسبتهای کاهشی ثابت ضروری هستند.

-

ماشین های قالب گیری تزریقی کوچک / اکسترودرهای آزمایشگاهی: برای قالبگیری سریع پلاکهای آزمایشی یا قطعات کوچک برای ارزیابی فرمولهای رنگی جدید بدون بستن ماشینهای تولید استفاده میشود.

-

تجهیزات اختلاط و اختلاط: لیوانها، مخلوطکنهای نواری، یا میکسرهای درام برای ترکیب خشک، یا میکسرهای مستربچ تخصصی برای پراکندگی یکنواخت.

عیب یابی مشکلات رنگ در قالب گیری تزریقی

حتی با بهترین آماده سازی و فرمول رنگ کاملاً منطبق، ممکن است مشکلاتی در حین تولید ایجاد شود. بسیاری از مشکلات رنگ به دلیل خود رنگ نیست، بلکه به دلیل ناهماهنگی در جابجایی مواد، پردازش یا تجهیزات است. عیب یابی موثر نیازمند یک رویکرد سیستماتیک برای شناسایی علت اصلی است.

مشکلات رایج و تظاهرات آنها

در اینجا رایج ترین مشکلات رنگی وجود دارد:

-

تنوع و ناهماهنگی رنگ:

-

تنوع شات به شات: قطعاتی که پشت به پشت تولید می شوند، تفاوت رنگ قابل توجهی دارند.

-

تنوع دسته به دسته: اجراهای مختلف تولید یک قطعه، تغییر رنگ را نشان می دهد.

-

تنوع قسمت به قسمت: حفره های مختلف در قالب چند حفره ای رنگ های مختلفی تولید می کنند.

-

-

رگه، چرخش و لکه:

-

خطوط رنگ/خطوط جریان: خطوط قابل مشاهده رنگ آمیزی نشده که اغلب مسیر جریان مذاب را دنبال می کنند.

-

چرخش های رنگی / خال خال: الگوهای نامنظم با شدت رنگ های مختلف، ظاهری مرمری می دهد.

-

لکه های سیاه / توده های رنگی: لکه های کوچک، تیره یا غلیظ از مواد رنگی یا سوخته.

-

-

محو شدن، تغییر رنگ و تغییر رنگ:

-

زرد شدن/قهوه ای شدن: به خصوص برای قسمت های سفید یا رنگ روشن رایج است.

-

تیره شدن / کدر شدن: رنگ ها شادابی خود را از دست می دهند یا گل آلودتر می شوند.

-

تغییر رنگ: رنگ به طور قابل توجهی تغییر می کند (به عنوان مثال، آبی که مایل به سبز یا قرمز متمایل به قهوه ای می شود).

-

علل و راه حل ها

یک رویکرد سیستماتیک برای شناسایی علت اصلی شامل بررسی مواد، پردازش و تجهیزات است.

الف. مسائل مربوط به مواد

-

مشکل: دوز مستربچ/مایع رنگ ناسازگار.

-

علت: تجهیزات دوز (فیدر) دقیق نیست، به درستی کالیبره نشده است، یا رنگ آن تمام شده است.

-

راه حل: فیدر را به طور منظم کالیبره کنید (فیدرهای وزنی دقیق تر از حجمی هستند). از تامین رنگ کافی اطمینان حاصل کنید. پل زدن در قیف را بررسی کنید.

-

-

مشکل: رزین حامل ناسازگار.

-

علت: رزین حامل در مستربچ کاملاً با رزین پایه سازگار نیست و از پراکندگی مناسب جلوگیری می کند.

-

راه حل: از مستربچ طراحی شده برای رزین پایه خاص خود استفاده کنید (مثلاً مستربچ مبتنی بر PP برای رزین PP). از مستربچهای «جهانی» برای کاربردهای حیاتی اجتناب کنید.

-

-

مشکل: رزین پایه یا رنگ دهنده تخریب شده.

-

علت: سنگ زنی بیش از حد (مواد بازفرآوری شده) با سابقه حرارت بالا، یا رزین/رنگ منقضی شده/ ذخیره شده نامناسب.

-

راه حل: استفاده مجدد را به حداقل برسانید، به خصوص برای رنگ های حساس. تاریخ انقضای مواد را بررسی کنید. مواد را در محیط های خشک و با دمای کنترل شده نگهداری کنید.

-

-

مشکل: آلودگی.

-

علت: رنگ قبلی در قیف، بشکه یا خشک کن باقی مانده است. گرد و غبار / خاک؛ یا ذرات خارجی

-

راه حل: قبل از تغییر رنگ تمام تجهیزات را کاملا تمیز کنید. دستگاه را با رزین طبیعی تمیز کنید تا کاملا تمیز شود.

-

-

مشکل: رطوبت در رزین

-

علت: رزین های هیگروسکوپیک (مانند نایلون، PC، ABS) به درستی خشک نشده اند.

-

راه حل: از دما و زمان خشک شدن صحیح اطمینان حاصل کنید. رطوبت می تواند باعث ایجاد لکه های پوستی شود و با رنگدانه ها واکنش نشان دهد.

-

ب. مسائل مربوط به پارامترهای پردازش

-

مشکل: تخریب رنگ (زرد شدن، تیره شدن، تغییر رنگ).

-

علت: دمای مذاب خیلی زیاد: رنگدانه ها را بیش از حد گرم می کند.

-

علت: زمان اقامت بیش از حد طولانی: مواد به مدت طولانی در بشکه می نشینند که منجر به تخریب حرارتی می شود. این اغلب با اندازه های کوچکتر شات در ماشین های بزرگتر اتفاق می افتد.

-

علت: بالا Shear Heat: سرعت بیش از حد پیچ، فشار برگشتی، یا دروازه/نازل های محدود کننده، گرمای اصطکاکی ایجاد می کند.

-

راه حل: با شروع از نازل، دمای بشکه را به تدریج کاهش دهید. سرعت پیچ و فشار برگشتی را بهینه کنید. اندازه شلیک را نسبت به ظرفیت بشکه بررسی کنید (20 تا 80 درصد ظرفیت بشکه را هدف قرار دهید). طراحی دروازه/رانر را در نظر بگیرید.

-

-

مشکل: پراکندگی ضعیف (رگه ها، چرخش ها، لکه ها).

-

علت: اختلاط ناکافی: عمل برشی یا اختلاط کافی از پیچ وجود ندارد.

-

علت: کم Melt Temperature: این ماده کاملاً مذاب نیست و مانع پراکندگی رنگدانه می شود.

-

راه حل: دمای مذاب را کمی افزایش دهید (با احتیاط، از تخریب جلوگیری کنید). فشار برگشتی را افزایش دهید (اختلاط بیشتری را فراهم می کند). یک طرح پیچ متفاوت با عناصر اختلاط بیشتر (به عنوان مثال، یک نوک پیچ مخلوط کن) را در نظر بگیرید. زمان نگهداری را کمی افزایش دهید.

-

-

مشکل: تغییر رنگ به دلیل دمای قالب

-

علت: تغییرات قابل توجه در دمای قالب می تواند بر تبلور رزین های نیمه کریستالی، تغییر براقیت و رنگ درک شده تأثیر بگذارد.

-

راه حل: با استفاده از یک TCU قابل اعتماد (واحد کنترل دما) دمای قالب را ثابت نگه دارید.

-

ج. مسائل مربوط به تجهیزات

-

مشکل: رگه های رنگی / دید خط جوش.

-

علت: اختلاط ضعیف در نازل یا رانر داغ. موانع در مسیر ذوب

-

راه حل: نازل را برای انسداد بررسی کنید. اطمینان حاصل کنید که رانر داغ تمیز و به طور یکنواخت گرم می شود. یک میکسر استاتیک را در نازل در نظر بگیرید.

-

-

مشکل: اختلاط ناهموار در قالب های چند حفره ای.

-

علت: دونده های نامتعادل که منجر به نرخ های جریان و تاریخچه های حرارتی مختلف در حفره ها می شود.

-

راه حل: تعادل دونده را بهینه کنید در صورت امکان، از دوز جداگانه برای حفره های بحرانی در سیستم های پیشرفته استفاده کنید.

-

بهترین روش ها برای حفظ ثبات رنگ

-

ایجاد استانداردهای شفاف: همیشه با یک تراشه رنگ فیزیکی تایید شده کار کنید و محدوده دلتا E ($\Delta E$) قابل قبولی را مشخص کنید.

-

کالیبراسیون تجهیزات معمولی: فیدرهای دوز، کنترل کننده های دما و خشک کن ها را به طور منظم کالیبره کنید.

-

کنترل فرآیند: پارامترهای پردازش معتبر را برای هر قسمت و رنگ مستند کنید و به شدت رعایت کنید.

-

قابلیت ردیابی مواد: اعداد لات برای رزین و رنگ ها باید ردیابی شوند.

-

آموزش اپراتور: اپراتورها را در مورد جابجایی مناسب مواد، عملکرد فیدر و ارزیابی رنگ بصری آموزش دهید.

-

استفاده از غرفه نور: بررسی های بصری را زیر یک غرفه نور استاندارد انجام دهید تا متامریسم را بگیرید.

-

بررسی های کنترل کیفیت: در طول تولید با استفاده از رنگ سنج یا اسپکتروفتومتر، بررسی های رنگی منظم را اجرا کنید.