1. مقدمه ای بر پرداخت سطحی در قالب گیری تزریقی پلاستیک

این بخش با تعریف پرداخت سطح، توضیح اهمیت آن و معرفی مسائل رایجی که آن را آزار می دهد، مرحله را تنظیم می کند.

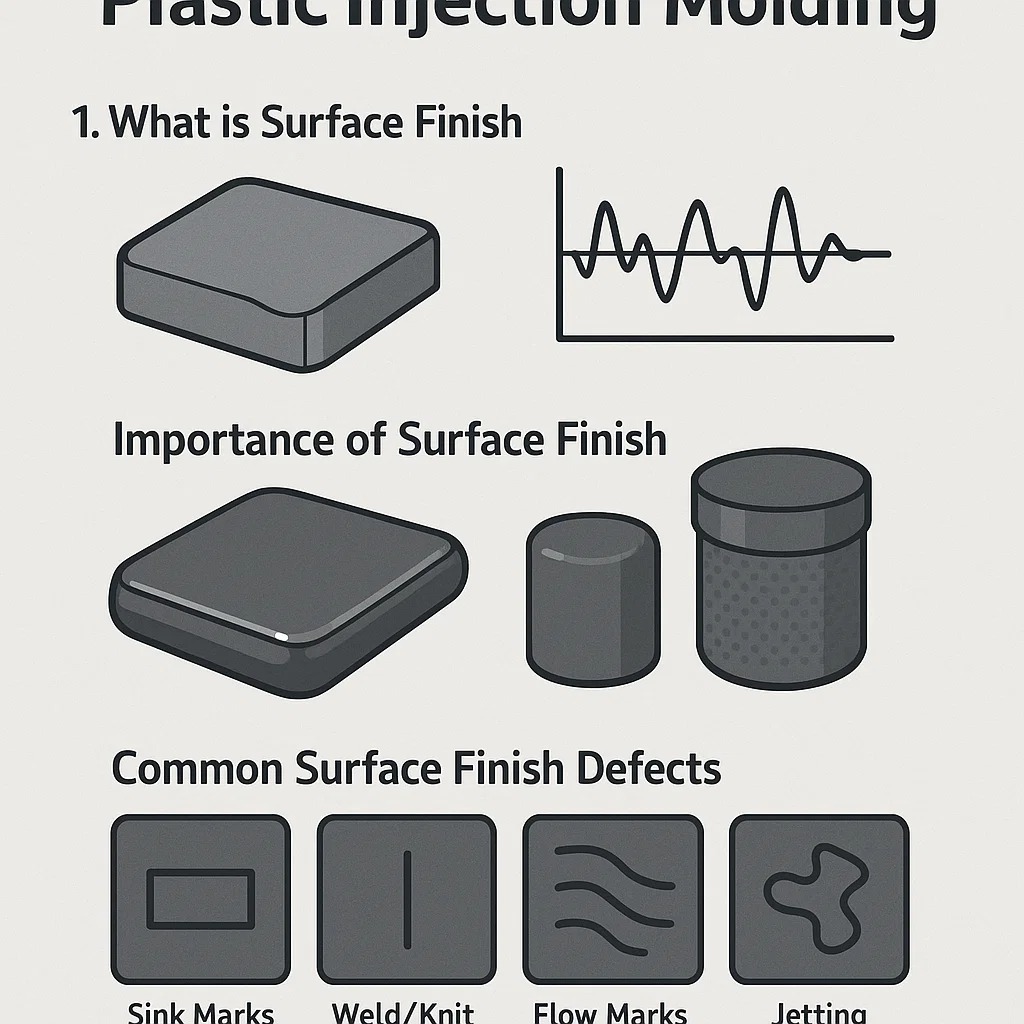

1.1. سرفیس فینیش چیست و چرا اهمیت دارد؟

- تعریف: را پرداخت سطح یک قطعه قالبگیری شده با تزریق پلاستیک به بافت، صافی یا خطوط بیرونی قطعه اشاره دارد. این انعکاس مستقیم از سطح حفره قالب است.

- اندازه گیری: را quality of a surface finish is quantified using roughness parameters, most commonly the زبری متوسط (R الف ) ، که میانگین انحراف نیمرخ از خط میانگین را اندازه گیری می کند. R پایین الف مقادیر نشان دهنده سطح صاف تر است.

- استاندارد صنعت: را plastics industry often uses the SPI (انجمن صنعت پلاستیک) طبقه بندی پایان سطح ، که از آینه ای (درجات الف) تا مات/خنگی (درجات D) متغیر است. تعیین درجه SPI یک روش استاندارد در هنگام طراحی قالب است.

* *Exالفmple:* الفn SPI الف-1 finish requires diالفmond buffing** و produces الف mirrیا-like finish، whereالفs الف D-3 finish is الفchieved by dry blالفsting with #240 grit aluminum oxide** و results in a dull، non-reflective surface.1.2. اهمیت سطح فینیش در زیبایی شناسی و عملکرد محصول

پرداخت سطح فقط یک ویژگی زیبایی شناختی نیست. برای عملکرد و پذیرش محصول بسیار مهم است:

- زیبایی شناسی: روکشهای سطحی با کیفیت بالا و ثابت - مانند براق، مات یا بافت - کلیدی برای درک برند و جذابیت مصرف کننده در محصولاتی مانند لوازم الکترونیکی مصرفی و فضای داخلی خودرو.

- عملکرد:

- احساس لامسه: بافت بر نحوه تعامل کاربر با محصول تأثیر می گذارد (به عنوان مثال، یک دستگیره بدون لغزش).

- انعکاس نور: یک روکش صاف و براق می تواند پراکندگی نور را که برای لنزها و نمایشگرها ضروری است به حداقل برساند (به عنوان مثال، PMMالف قطعات).

- سایش و اصطکاک: یک سطح بافت گاهی اوقات می تواند دوام را بهبود بخشد یا اصطکاک قطعات متحرک را کاهش دهد.

- تمیزی / استریلیزاسیون: سطوح بسیار صاف اغلب برای دستگاه های پزشکی برای جلوگیری از رشد باکتری ها و امکان عقیم سازی آسان.

- چسبندگی: برای اطمینان از درست بودن، پرداخت های خاصی لازم است الفdhesion of coatings or paint .

1.3. عیوب متداول فینیش سطح در قالب گیری تزریقی

کیفیت پرداخت سطح را می توان به دلیل نقص های متعدد به خطر انداخت که در بخش 4 به تفصیل آن ها را توضیح می دهید.

- علائم سینک: فرورفتگی های روی سطح ناشی از جمع شدگی مواد در بخش های ضخیم تر قطعه.

- خطوط جوش/بافندگی: خطوط قابل مشاهده که در آن دو یا چند جبهه مذاب به هم می رسند و به طور کامل با هم ترکیب نمی شوند و به عنوان یک نقص سطحی و یک ضعف ساختاری ظاهر می شوند.

- علائم جریان: الگوهای موج مانند، رگه ها یا خطوط قابل مشاهده بر روی سطح ناشی از پر شدن غیر یکنواخت حفره قالب.

- جت کردن: یک ویژگی سطحی مار مانند که زمانی رخ می دهد که پلاستیک مذاب با سرعت زیاد از یک دهانه دروازه کوچک عبور داده می شود و قبل از اینکه بتواند به درستی به دیواره قالب بچسبد، جامد می شود.

- پوست پرتقال: سطحی موجدار و حفرهدار شبیه پوست پرتقال که اغلب به دلیل مسائل دمایی مواد یا قالب ایجاد میشود.

2. عوامل موثر بر سطح پرداخت

پرداخت نهایی سطح نتیجه تعاملات پیچیده بین مواد، ابزار قالب و شرایط پردازش است. بهینه سازی هر سه حوزه برای دستیابی به R مورد نظر ضروری است a ارزش یا درجه SPI.

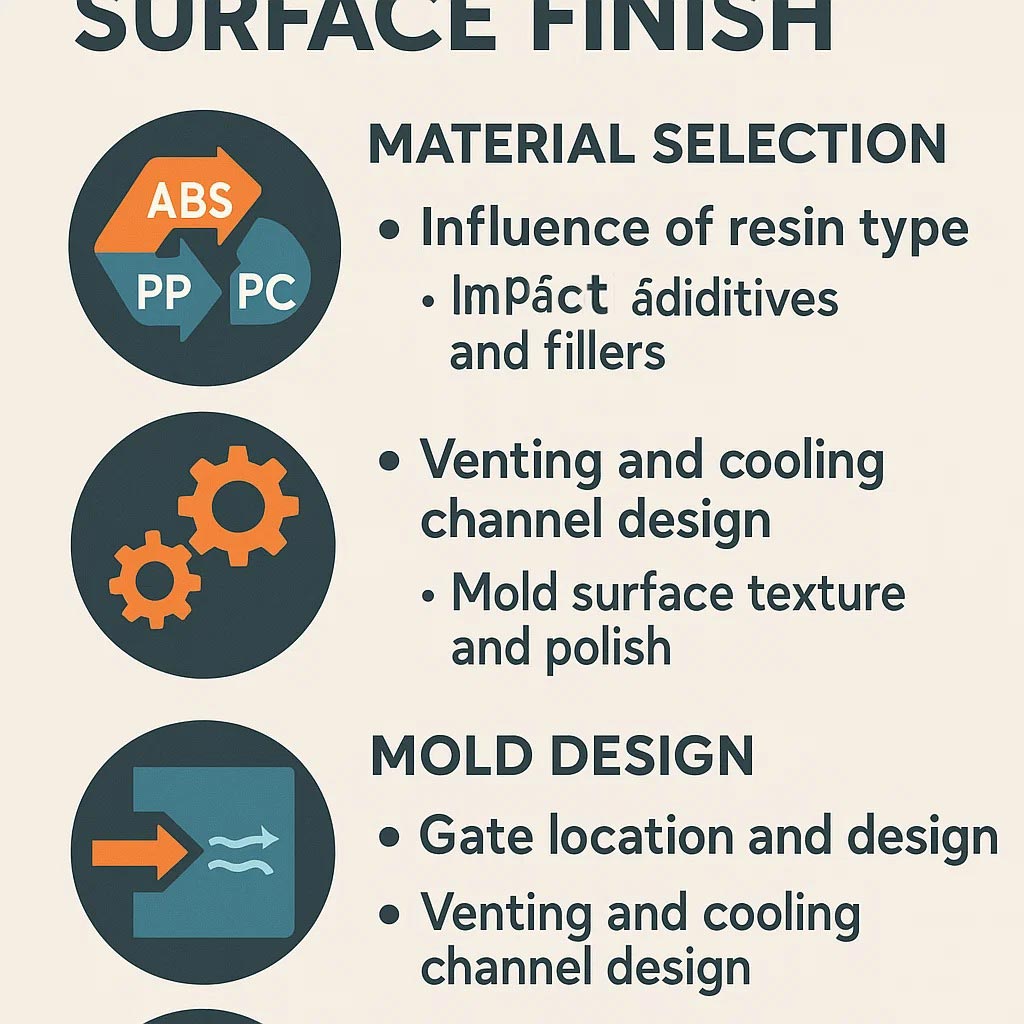

2.1. انتخاب مواد

انتخاب از رزین شاید اساسی ترین عامل موثر بر پرداخت سطح قابل دستیابی باشد.

2.1.1. تأثیر نوع رزین (الفBS، کامپیوتر، PP و غیره)

- آمورف در مقابل نیمه کریستالی: پلیمرهای آمورف (مثل کامپیوتر ، PMMA ، و ABS ) معمولاً سطحی بسیار بهتر و براق تر می دهند زیرا به طور یکنواخت و قابل پیش بینی چروک می شوند. پلیمرهای نیمه کریستالی (مثل PP ، PE ، و POM ) تمایل به انقباض حجمی یکنواخت بالاتر و کمتری دارند که در نتیجه سطوح براق تر، کدرتر یا موج دارتر می شود (اغلب باعث ایجاد اثر "پوست پرتقال" می شود).

- ویسکوزیته مذاب: رزین با ویسکوزیته مذاب کمتر (جریان پذیری بیشتر) در تکرار بافت سطح پیچیده قالب بهتر است و منجر به پایان با کیفیت بالاتر می شود.

2.1.2. تاثیر مواد افزودنی و پرکننده ها

- پرکننده ها: را inclusion of fillers like الیاف شیشه، الیاف کربن یا مواد افزودنی معدنی به طور چشمگیری کیفیت پرداخت سطح قابل دستیابی را کاهش می دهد. این مواد سفت و سخت جریان مذاب پلیمری را مختل می کنند و تمایل دارند از لایه سطحی عبور کنند که منجر به الیاف در معرض و یک روکش کسل کننده و خشن می شود.

- رنگدانه ها و رنگدانه ها: در حالی که به طور کلی تأثیر کمی دارند، رنگدانه های بسیار غلیظ یا افزودنی های رنگی خاص می توانند جریان مذاب را تغییر دهند و منجر به تغییرات جزئی در بافت سطح یا رگه های رنگ شوند.

2.2. طراحی قالب

قالب به خودی خود یک اثر منفی از قسمت نهایی است و طراحی آن نحوه جریان، بسته بندی و سرد شدن پلیمر را تعیین می کند.

2.2.1. مکان یابی و طراحی دروازه

- انتقاد پذیری: را gate is the entry point for the molten plastic, making its location and size vital.

- جلوه های دروازه: طراحی یا مکان نامناسب دروازه می تواند منجر به نقص هایی مانند جت، علائم جریان، و خطوط جوش . دروازهها باید در ضخیمترین بخش قطعه قرار گیرند تا حداکثر بستهبندی و به حداقل رساندن علائم سینک امکانپذیر باشد.

- نوع دروازه: دروازه های فن یا دروازه های دیافراگمی اغلب منجر به پرداخت بهتر سطح نسبت به سطح کوچک می شود دروازه ها را مشخص کنید زیرا اجازه می دهد تا جریان روان تر و کمتر متلاطم به داخل حفره جریان داشته باشد.

2.2.2. طراحی کانال تهویه و خنک کننده

- تهویه: ناکافی است هواگیری گازها را به دام می اندازد، که می تواند منجر به علائم سوختگی، علائم اسپلی (رگه های نقره ای) ، و poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- خنک کننده: یکنواخت و کارآمد کانال های خنک کننده برای انقباض ثابت و کیفیت سطح ضروری هستند. سرمایش غیر یکنواخت باعث انقباض دیفرانسیل می شود که عامل اصلی آن است تاب و عیوب سطحی مانند علائم سینک و سطوح موج دار .

2.2.3. بافت سطح قالب و پولیش

- تکثیر مستقیم: را mold’s surface is مستقیماً تکثیر شده است روی قسمت پلاستیکی کیفیت پولیش یا بافت فولادی قالب سقف کیفیت سطح قطعه است.

- پرداخت قالب: پرداخت دقیق با استفاده از خمیر الماس یا سنگ های ساینده برای قطعات آینه ای (درجه SPI A) مورد نیاز است.

- بافت سطح: تکنیک هایی مانند حکاکی شیمیایی یا بافت لیزری بافت های بادوام و خاص (مانند دانه های چرم، روکش های مات) ایجاد کنید که عیوب را پنهان کرده و چسبندگی را بهبود می بخشد.

2.3. پارامترهای پردازش

پس از تنظیم مواد و قالب، پارامترهای عملیاتی دستگاه، ابزار نهایی بهینه سازی را فراهم می کند.

2.3.1. دمای ذوب

- اثر: A دمای ذوب بالاتر ویسکوزیته پلیمر را کاهش میدهد و به آن اجازه میدهد تا راحتتر جریان پیدا کند و با ویژگیهای سطح قالب مطابقت بیشتری داشته باشد، و به طور کلی منجر به پرداخت صاف تر و براق تر و کاهش علائم جریان

- احتیاط: دمای بیش از حد بالا می تواند باعث تخریب مواد شود که منجر به نقص هایی مانند پخش کردن و سوزاندن .

2.3.2. سرعت و فشار تزریق

- سرعت: سرعت تزریق باید متعادل باشد خیلی کند است و پلاستیک زودتر سرد می شود و باعث می شود خطوط جریان و خطوط جوش . خیلی سریع است و می تواند باعث شود جت کردن نزدیک دروازه یا چشمک زن .

- فشار (نگهداری/بسته بندی): نگه داشتن فشار تعیین کننده است. فشار بالا در مرحله خنک کننده بسته ها مواد اضافی وارد حفره شده و انقباض را جبران می کند. فشار بسته بندی مناسب دفاع اولیه در برابر آن است علائم سینک و ensures a crisp surface detail replication.

2.3.3. دمای قالب

- اثر: A دمای قالب بالاتر مذاب پلاستیک را برای مدت طولانیتری قابل جریان نگه میدارد و به زنجیرههای پلیمری اجازه میدهد تا شل شوند و سطح قالب را با دقت بیشتری تکرار کنند، و اغلب بهترین براقیت و پرداخت سطح را ایجاد میکنند. این همچنین به کاهش تنش برشی کمک می کند و از عیوب مشابه جلوگیری می کند سرخ شدن و یاange peel .

- مبادله: دمای بالای قالب باعث افزایش می شود زمان چرخه ، زیرا این قطعه به مدت طولانی تری طول می کشد تا به اندازه کافی خنک شود تا خارج شود.

2.3.4. زمان خنک شدن

- اثر: کافی است زمان خنک شدن برای سفت شدن پوسته بیرونی قطعه تحت فشار ضروری است. تخلیه زودرس می تواند منجر به علائم استرس، پیچ خوردگی و خراش (علامت های خروج) که سطح را خراب می کند.

3. تکنیک های بهبود سطح پرداخت

دستیابی به یک سطح با کیفیت بالا اغلب نیاز به اجرای تکنیک های خاص مربوط به ابزار، فرآیندهای ثانویه و ماشین آلات تخصصی دارد.

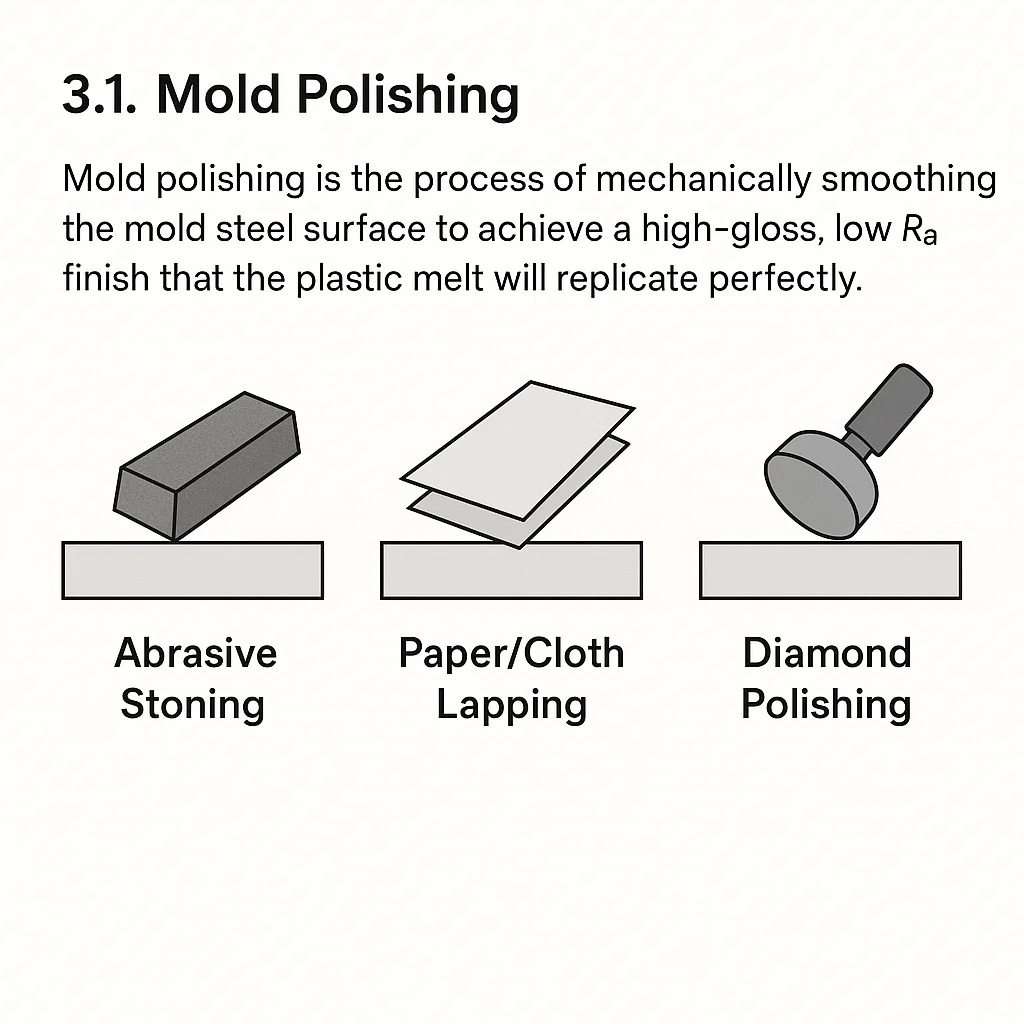

3.1. پولیش قالب

پولیش قالب فرآیند صاف کردن مکانیکی سطح فولاد قالب برای دستیابی به یک براقیت بالا و R کم است. a به پایان برسانید که مذاب پلاستیک کاملاً تکرار می شود.

3.1.1. روش های مختلف پرداخت (الماس، سنگ های ساینده)

- سنگ زنی ساینده: شکل دهی اولیه و حذف علائم ماشین کاری با استفاده از سنگ های ساینده درشت (به عنوان مثال، کاربید سیلیکون یا اکسید آلومینیوم) انجام می شود.

- پوشش کاغذ/پارچه: پولیش ریزتر با ترکیبات الماس یا کاغذهای تخصصی انجام می شود که به صورت متوالی در میان خرده های ریز حرکت می کنند.

- پرداخت الماس: برای بالاترین روکش های آینه مانند (SPI A-1، A-2)، مراحل نهایی شامل خمیر الماس و پارچه های تخصصی/نمدی است. این یک کار بسیار ماهر است که تحت بزرگنمایی انجام می شود.

3.1.2. دستیابی به مقادیر خاص Ra و نمرات SPI

سطح پولیش مستقیماً با R قابل اندازه گیری مطابقت دارد a مقدار (متوسط زبری) و درجه نهایی SPI کیفی:

| درجه SPI | روش لهستانی | مقدار Ra ( μ در) | برنامه معمولی |

|---|---|---|---|

| A-1 | درجه 3 دیاموند بوف | 1 | لنزها، قطعات نوری |

| ب-2 | #600 سنگ گریت | 6-8 | قطعات براق، نمایشگرها |

| ج-3 | #600 کاغذ سنباده | 10-12 | همه منظوره، نیمه براق |

| D-1 | #10 کاغذ سنباده / انفجار خشک | 25-32 | بافت مات، قطعات پنهان |

3.2. بافت سطحی

بافتسازی عمداً یک الگو یا ناهمواری را به سطح قالب وارد میکند تا به پایان زیبایی یا عملکردی خاصی برسد. این معمولا برای پنهان کردن عیوب مانند علائم جریان یا علائم سینک استفاده می شود.

3.2.1. حکاکی شیمیایی

- فرآیند: را mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- جوانب مثبت: بافت های عمیق، یکنواخت و بادوام ایجاد می کند (به عنوان مثال، دانه چوب، دانه چرم).

3.2.2. بافت لیزری

- فرآیند: یک لیزر با دقت بالا مواد را از سطح قالب جدا می کند (تبخیر می کند) تا الگوهای بسیار ظریف، دقیق و قابل تکرار ایجاد کند.

- جوانب مثبت: اجازه می دهد برای پیچیده، بافت میکرو یا even بافت نانو (به بخش 8 مراجعه کنید)، و برای اشکال پیچیده سه بعدی ایده آل است.

3.2.3. انفجار مهره

- فرآیند: مهرههای شیشهای ظریف یا سایر مواد ساینده با فشار بالا بر روی سطح قالب حرکت میکنند.

- جوانب مثبت: روکشی یکنواخت، کسل کننده، مات یا ساتن (اغلب درجه SPI D) ایجاد می کند. این یک راه سریع و مقرون به صرفه برای از بین بردن براقیت و پنهان کردن عیوب سطح است.

3.3. پوشش و رنگ آمیزی

اینها فرآیندهای ثانویه ای هستند که در قسمت قالب گیری اعمال می شوند بعد از بیرون زده شده است، برای افزودن رنگ، براقیت یا خواص کاربردی خاص استفاده شده است.

3.3.1. انواع پوشش ها (مانند UV، ضد خش)

- پوشش UV: یک پوشش شفاف که تحت نور UV خشک می شود. به طور گسترده بر روی پلی کربنات ( کامپیوتر ) و اکریلیک ( PMMA ) قطعاتی برای بازگرداندن سطح براق یا بهبود مقاومت در برابر آب و هوای فضای باز.

- پوشش ضد خش/سخت: برای افزایش سختی سطح و مقاومت در برابر خراش بر روی پلاستیک های نرم تر (مانند رایانه شخصی) اعمال می شود که برای لنزها و پوشش های نمایشگر بسیار مهم است.

3.3.2. تکنیک های رنگ آمیزی (اسپری، پوشش پودری)

- رنگ آمیزی با اسپری: تکنیک استاندارد برای دستیابی به تطابق رنگ دقیق و سطوح براقیت کنترل شده بر روی اجزای پلاستیکی.

- پوشش پودری: در حالی که به طور سنتی برای فلزات، پوششهای پودری تخصصی با دمای پایین در حال حاضر روی برخی از پلاستیکها استفاده میشوند تا پوششی بادوام و یکنواخت ارائه کنند.

3.4. قالب گیری تزریقی به کمک گاز

- تکنیک: یک گاز بی اثر (معمولاً نیتروژن) پس از اینکه پلاستیک تا حدی آن را پر کرد به داخل حفره قالب تزریق می شود.

- فایده: را gas core applies internal pressure, which helps to مذاب پلاستیک را از داخل به بیرون بسته بندی کنید ، به طور موثر حذف می شود علائم سینک روی سطح خارجی

3.5. سیستم های دونده داغ

- تکنیک: یک سیستم گرمایش دمای پلاستیک مذاب را دقیقاً تا دروازه حفظ می کند و نیاز به اسپرو/رانر سرد را از بین می برد.

- فایده: مذاب پلاستیک را بسیار سازگار نگه می دارد و امکان کنترل آسان تر روی بسته بندی را فراهم می کند استرس را به حداقل می رساند و leads to better surface gloss and elimination of علائم جریان .

3.6. فن آوری های کنترل دمای قالب

- تکنیک: فراتر از خنک کننده آب/روغن استاندارد، سیستم های گرمایش با دقت بالا (مانند گرمایش بخار، گرمایش القایی یا سیستم های تخصصی سیال) برای چرخه سریع دمای سطح قالب استفاده می شود.

- فایده: این فناوریها با افزایش دمای قالب در حین پر کردن (برای رسیدن به براقیت بالا) و سپس رها کردن سریع آن برای خنکسازی (برای به حداقل رساندن زمان چرخه)، به پردازندهها اجازه میدهند تا پرداخت های آینه مانند حتی با موادی که جریان کمتری دارند، عملاً عیوب مانند را از بین می برد خطوط جوش و یاange peel .

4. عیوب سطحی رایج و راه حل های آنها

عیوب سطحی عیوب بصری یا لمسی هستند که کیفیت قطعه قالب گیری شده را به خطر می اندازند. شناسایی علت اصلی – چه مواد، قالب یا فرآیند – کلید اصلاح موثر است.

4.1. علائم سینک

A علامت سینک فرورفتگی یا گودی موضعی در سطح یک بخش ضخیم است.

| علل | پیشگیری/راه حل |

|---|---|

| انقباض: مواد ناکافی در قالب برای جبران انقباض حجمی در طول خنک شدن بسته بندی شده است. | افزایش فشار نگهداری: را most effective fix is to increase the نگه داشتن (بسته بندی) فشار الفnd time to force more material into the mold. |

| ضخامت دیوار غیر یکنواخت: بخشهای ضخیمتر کندتر خنک میشوند و باعث میشوند که مواد داخلی سطح را به سمت داخل بکشند. | طراحی: طراحی مجدد قطعه برای حفظ ضخامت دیواره یکنواخت. از دنده های داخلی یا مغزه برای کاهش حجم استفاده کنید. |

| دمای ذوب/قالب بالا: گرمای بیش از حد می تواند انقباض را افزایش دهد. | دمای ذوب/قالب پایین تر: دمای کارکرد به اندازه ای بالاست که قطعه را پر کند و انقباض کلی را کاهش دهد. |

4.2. خطوط جوش (خطوط بافتنی)

A خط جوش یک خط قابل مشاهده است که در آن دو یا چند جبهه مذاب جاری به هم می رسند و به هم می پیوندند اما کاملاً با هم ترکیب نمی شوند.

| علل | پیشگیری/راه حل |

|---|---|

| دمای پایین: را melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | افزایش دمای ذوب / قالب: دماهای بالاتر به پلاستیک اجازه می دهد تا مدت طولانی تری مذاب بماند و همجوشی بهتر را تسهیل کرده و دید خط را کاهش می دهد. |

| فشار ناکافی: عدم فشار برای مجبور کردن دو جبهه به هم. | افزایش سرعت و فشار تزریق: تزریق سریع خنک شدن را قبل از ملاقات به حداقل می رساند. |

| به دام انداختن هوا: گاز یا هوا در محل ملاقات محبوس شده است. | بهبود تهویه: دریچه هایی را در محل خط جوش اضافه یا عمیق کنید تا هوای محبوس شده خارج شود. |

4.3. علائم جریان (خطوط جریان)

علائم جریان خطوط یا الگوهای رگه مانند موج مانند روی سطح قابل مشاهده هستند که اغلب از دروازه تابش می کنند.

| علل | پیشگیری/راه حل |

|---|---|

| جریان آهسته یا متغیر: را molten plastic cools against the mold wall as it flows, creating visible layers. | افزایش سرعت تزریق: حفره را به سرعت پر کنید تا مطمئن شوید جلوی مذاب داغ و سیال باقی می ماند. |

| دمای قالب پایین: یک قالب سرد اولین لایه تماس پلاستیک را خیلی سریع جامد می کند. | افزایش دمای قالب: قالب داغتر، پلاستیک سطح را برای مدت طولانیتری مذاب نگه میدارد و به خطوط جریان اجازه میدهد تا از بین بروند. |

| هندسه دروازه/دونده: دونده ها/ گیت های محدود یا با طراحی ضعیف باعث جریان آشفته می شوند. | بزرگ کردن دروازه/دونده: دروازه را باز کنید تا تنش برشی کاهش یابد و جریان ورودی نرمتر شود. |

4.4. جت کردن

جت کردن زمانی اتفاق میافتد که پلاستیک مذاب از طریق دروازهای کوچک به داخل یک حفره قالب باز ریخته میشود و قبل از اینکه بقیه حفره پر شود، به صورت یک جریان مارپیچ جامد میشود.

| علل | پیشگیری/راه حل |

|---|---|

| سرعت تزریق بالا: سرعت جریان سریع از طریق یک دروازه محدود کننده. | کاهش سرعت تزریق: سرعت تزریق اولیه را کاهش دهید. |

| طراحی ضعیف دروازه: را gate is positioned in a thick area or directs the melt stream straight into a large open space. | بازطراحی دروازه: استفاده از a دروازه فرعی یا دروازه زبانه که جریان را در مقابل دیواره قالب یا پین هسته هدایت می کند و به جریان مذاب اجازه می دهد بلافاصله پس از ورود به حفره "باد خارج شود". |

4.5. پوست پرتقال

پوست پرتقال سطحی است که شبیه پوست پرتقال است - ظاهری موج دار یا حفره دار.

| علل | پیشگیری/راه حل |

|---|---|

| تفاوت دمای قالب: اختلاف دمای شدید بین مذاب پلاستیک و سطح قالب. | افزایش دمای قالب: سطح داغتر قالب به مواد اجازه می دهد تا قبل از انجماد، سطح قالب را به طور کامل تکثیر کنند. |

| تخریب مواد/رطوبت: رطوبت بیش از حد در مواد می تواند منجر به ایجاد گاز در سطح شود. | مواد پیش خشک: اطمینان حاصل کنید که رزین مطابق با مشخصات سازنده خشک شده است. |

| ویسکوزیته مذاب پایین: پلاستیک خیلی داغ است و هنگام تماس با قالب شکل خود را حفظ نمی کند. | دمای مذاب را کمی کاهش دهید: دمای مذاب را برای بهبود ویسکوزیته بدون ایجاد علائم جریان تنظیم کنید. |

4.6. رژگونه (رژگونه دروازه)

سرخ شدن یک ناحیه محلی از تیرگی یا ابری است که معمولاً مستقیماً در اطراف ناحیه دروازه رخ می دهد.

| علل | پیشگیری/راه حل |

|---|---|

| تنش برشی بالا: ناشی از عبور بیش از حد خشونت آمیز مواد از یک دروازه کوچک. | افزایش اندازه گیت: کاهش محدودیت باعث کاهش تنش برشی روی پلیمر می شود. |

| سرعت تزریق: سرعت تزریق بسیار بالا از طریق دروازه. | کاهش سرعت تزریق: سرعت تزریق اولیه را کاهش دهید، اغلب با استفاده از پروفایل چند مرحله ای. |

| جداسازی روان کننده: مواد افزودنی / روان کننده ها تحت برش زیاد جدا می شوند. | درجه مواد متفاوتی را امتحان کنید: به درجه رزین با پایداری حرارتی بهتر یا محتوای افزودنی کمتر تغییر دهید. |

5. انتخاب مواد برای پایان بهینه سطح

انتخاب مواد اولین و حیاتی ترین گام در دستیابی به یک سطح با کیفیت بالا است. خواص ذاتی پلیمر - به ویژه ساختار مولکولی و سرعت انقباض آن - تعیین می کند که چقدر می تواند سطح قالب را تکرار کند.

5.1. مروری بر ترموپلاستیک های مناسب

ترموپلاستیک ها بر اساس ساختارشان طبقه بندی می شوند که مستقیماً بر ظاهر نهایی آنها تأثیر می گذارد: بی شکل پلیمرها عموماً براقیت و همانندسازی سطحی بالاتری ارائه می دهند، در حالی که نیمه کریستالی پلیمرها معمولاً به دلیل انقباض بیشتر و یکنواخت تر، روکش مات تری دارند.

5.1.1. اکریلیک (PMMA)

- ساختار: بی شکل

- قابلیت پایان: عالی PMMA (پلی متیل متاکریلات) به دلیل شفافیت و توانایی استثنایی خود در دستیابی به روکش بسیار براق و آینه مانند (ایده آل برای SPI A-1). اغلب برای اجزای نوری، لنزها و پوشش های نمایشگر استفاده می شود.

- چالش: در صورت قالب گیری نادرست یا قرار گرفتن در معرض مواد شیمیایی خاص، بسیار مستعد ترک خوردگی و استرس است.

5.1.2. پلی کربنات (کامپیوتر)

- ساختار: بی شکل

- قابلیت پایان: عالی کامپیوتر یک سطح سخت و با ضربه بالا را فراهم می کند که می تواند به یک سطح نیز دست یابد پرداخت درخشان و براق . ویسکوزیته بالای آن به دمای قالب گیری مناسب نیاز دارد اما منجر به همانندسازی سطحی خوب می شود.

- چالش: باید کاملا خشک شود (هیدروسکوپی) برای جلوگیری از هیدرولیز، که می تواند منجر به پخش کردن marks و poor surface quality.

5.1.3. اکریلونیتریل بوتادین استایرن (ABS)

- ساختار: بی شکل

- قابلیت پایان: خیلی خوبه ABS پلیمر مهندسی اسب کار است که تعادل خوبی از خواص مکانیکی و a پوشش آرایشی با کیفیت بالا . به راحتی بافت می شود (از طریق اچینگ/بلاستینگ) و به راحتی رنگ آمیزی و آبکاری (مثلاً کروم) را می پذیرد.

- چالش: بسیار مستعد علائم سینک در مقاطع ضخیم تر به دلیل جمع شدگی متوسط.

5.1.4. پلی پروپیلن (PP)

- ساختار: نیمه کریستالی

- قابلیت پایان: منصفانه به خوب. به عنوان یک رزین نیمه کریستالی، PP معمولاً انقباض بالاتر و یکنواخت کمتری را نشان می دهد که منجر به روکش کدرتر و کم براق تر در مقایسه با رزین های آمورف همچنین مستعدتر است خطوط جریان و the یاange peel اثر

- مزیت: در جاهایی استفاده می شود که چقرمگی و مقاومت شیمیایی مهم است و روکش مات یا بافت قابل قبول است.

5.1.5. پلی استایرن (PS)

- ساختار: می تواند آمورف (PS یا GPPS عمومی) یا ترکیبی (PS یا HIPS با ضربه بالا) باشد.

- قابلیت پایان: خوب (GPPS). GPPS آمورف است و فراهم می کند براقیت عالی و rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- چالش: در مقایسه با ABS یا PC شکننده است.

5.2. مقایسه قابلیت های پرداخت سطحی مواد مختلف

| اموال | PMMA (اکریلیک) | کامپیوتر (Polycarbonate) | ABS | PP (پلی پروپیلن) | PS (پلی استایرن) |

|---|---|---|---|---|---|

| ساختار | بی شکل | بی شکل | بی شکل | نیمه کریستالی | بی شکل |

| مکس گلاس | عالی (بالاترین) | عالی | خیلی خوبه | منصفانه (کم) | خوب |

| نرخ انقباض | کم | کم | متوسط | بالا (غیر یکنواخت) | کم to Moderate |

| قابلیت پذیرش بافت | منصفانه (حساس) | خوب | عالی | خوب | خوب |

| مستعد بودن نقص | دیوانه کردن | پخش / رطوبت | علائم سینک | پوست پرتقال / Warpage | شکنندگی |

5.3. ملاحظات مربوط به سازگاری مواد با تیمارهای سطحی

هنگام انتخاب یک ماده، مهم است که هر گونه عملیات سطح ثانویه برنامه ریزی شده را در نظر بگیرید:

- چسبندگی: برخی از پلیمرها، به ویژه پلی پروپیلن (PP) و پلی اتیلن (PE) ، انرژی سطحی بسیار کمی دارند و چسبیدن رنگ ها و پوشش ها را دشوار می کند. اینها اغلب نیاز به فرآیندهای قبل از درمان مانند شعله درمانی یا درمان پلاسما قبل از نقاشی

- مقاومت حلال: بی شکل resins like کامپیوتر و PMMA مستعد حمله شیمیایی هستند و ترک استرس از بسیاری از حلال های رایج موجود در رنگ ها یا چسب ها. باید از پوشش های تخصصی و غیر تهاجمی استفاده شود.

- قابلیت پخت: ABS اغلب ماده انتخابی برای قطعاتی است که نیاز به روکش کروم دارند (به عنوان مثال، تزئینات خودرو) زیرا ساختار آن امکان چسبندگی عالی روکش فلز را فراهم می کند.

6. مطالعات موردی: بهبود سطح پرداخت در قالب گیری تزریقی

این مطالعات موردی نشان میدهد که چگونه توجه ویژه به پارامترهای مواد، ابزار و فرآیند میتواند بر چالشها غلبه کند و نیازمندیهای پرداخت سطحی سختگیرانه در صنایع مختلف را به دست آورد.

6.1. قطعات خودرو

چالش: پانل های خارجی خودرو کلاس A

پانل های بیرونی خودرو (به عنوان مثال، پانل های بدنه، تزئینات ستون) نیاز به یک پرداخت سطح "کلاس A". : سطحی با براقیت بالا، از نظر زیبایی شناسی کامل و بدون لک و آماده برای رنگ آمیزی. این پرداخت باید در سطح وسیعی از سطوح ثابت باشد.

- راه حل اجرا شده:

- مواد: استفاده از مهندسی بسیار بالا ترکیبات ABS/PC با نرخ انقباض بسیار پایین

- ابزار سازی: استخدام کردن SPI A-1 (آینه) پولیش بر روی فولاد قالب و به دنبال آن محافظ پوشش سخت برای حفظ پایان در طول هزاران چرخه.

- فرآیند: با استفاده از چرخش سریع دما (RTC) تکنولوژی (تکنولوژی های کنترل دمای قالب، بخش 3.6). این سطح قالب را در طول تزریق به سرعت گرم می کند (بهبود جریان و براقیت، از بین بردن خطوط جوش) و به سرعت آن را برای زمان های چرخه سریع خنک می کند.

نتیجه:

یکنواختی براق تقریباً عالی و حذف مجازی علائم جریان و خطوط جوش، نیاز به تکمیل گسترده پس از قالب گیری و آماده سازی رنگ را کاهش می دهد.

6.2. لوازم الکترونیکی مصرفی

چالش: قاب گوشی های هوشمند با براق بودن بالا

قابهای گوشیهای هوشمند و دستگاههای مدرن به یک روکش براق عمیق و مقاوم در برابر خش نیاز دارند در حالی که اغلب دارای هندسههای پیچیده هستند (مانند دیوارهای نازک، دندههای داخلی متعدد).

- راه حل اجرا شده:

- مواد: جریان بالا، تثبیت شده در برابر اشعه ماوراء بنفش پلی کربنات (PC) ، به دلیل استحکام و قابلیت براقیت بالا انتخاب شده است.

- طراحی: اجرای دقیق قالب گیری تزریقی به کمک گاز (بخش 3.4) برای توخالی کردن بخش های ضخیم داخلی (باس ها)، به طور موثر جلوگیری می کند علائم سینک روی سطح بیرونی نازک و بسیار قابل مشاهده

- پس از قالب گیری: استفاده از محافظ پوشش ضد خش/UV (بخش 3.3.1) برای برآوردن الزامات دوام مصرف کننده بدون به خطر انداختن براقیت سطح بالایی که در طول قالب گیری به دست می آید.

نتیجه:

روکشها علیرغم ویژگیهای ساختاری زیرین، یک روکش آینهمانند براق و همراه با مقاومت مورد نیاز در برابر سایش و پارگی روزانه را حفظ میکنند.

6.3. تجهیزات پزشکی

چالش: محفظه های پمپ صاف و قابل استریل شدن

دستگاههای پزشکی، مانند دیالیز یا محفظه پمپ دارو، برای سهولت در تمیز کردن، استریل کردن و جلوگیری از تجمع بیوفیلم، به سطوح بسیار صاف و بدون متخلخل نیاز دارند.

- راه حل اجرا شده:

- مواد: درجه پزشکی، کم استخراج پلی پروپیلن (PP) یا high-grade ABS ، برای زیست سازگاری انتخاب شده است.

- ابزار سازی: را mold cavity is polished to an SPI A-2 یا الف-3 پایان (R پایین الف مقادیر) برای اطمینان از حداقل زبری سطح.

- فرآیند: دویدن a دمای قالب بالا (بخش 2.3.3) برای به حداکثر رساندن جریان پلاستیک و اطمینان از تکرار کامل سطح صاف قالب، که منافذ میکروسکوپی یا دید خط بافتنی را به حداقل می رساند.

نتیجه:

قطعات به R کم می رسند a ارزش، ایجاد سطحی که به راحتی ضدعفونی می شود، استانداردهای نظارتی پزشکی دقیق را رعایت می کند و از آلودگی سطح جلوگیری می کند.

7. عیب یابی مسائل پایان سطح

هنگامی که عیوب سطحی رخ می دهد، اتکای صرف به شهود اغلب ناکارآمد و پرهزینه است. یک رویکرد سیستماتیک و علمی برای شناسایی علت اصلی و بهینه سازی فرآیند برای یک راه حل دائمی مورد نیاز است.

7.1. رویکرد سیستماتیک برای شناسایی علل ریشه ای

عیب یابی باید از یک روش گام به گام و واضح پیروی کند:

- تعریف و مستندسازی نقص: عیب (به عنوان مثال، علامت سینک، علامت جریان، جت) و مکان، فرکانس و شدت آن را به وضوح شناسایی کنید. نمونه ها و شواهد عکاسی را جمع آوری کنید.

- بررسی مشخصات مواد: بررسی کنید که رزین به درستی خشک شده باشد (مخصوصاً رزین های هیدروسکوپی مانند کامپیوتر یا ABS )، آلوده نیست و درجه صحیحی برای کار مشخص شده است.

- بازرسی ابزار: قالب را از نظر آسیب، تهویه ناکافی، باقی مانده در حفره، یا ناهماهنگی در سطح خود قالب بررسی کنید. اطمینان حاصل کنید که سیستم های کنترل دمای قالب به درستی کار می کنند و دمای یکنواخت را ارائه می دهند.

- تجزیه و تحلیل پارامترهای پردازش (6 M's): به طور سیستماتیک متغیرهای زیر را که از علل اصلی نقص هستند، بررسی و ثبت کنید:

- مواد: رطوبت، دما، ویسکوزیته.

- قالب: دما، یکنواختی خنک کننده، تهویه.

- ماشین: سرعت پیچ، مشخصات دمای بشکه.

- روش (فرایند): سرعت تزریق, holding pressure, cycle time.

- نیروی انسانی: سازگاری اپراتور و رویه ها.

- اندازه گیری: سازگاری چک های QC و کالیبراسیون تجهیزات.

- جداسازی و تنظیم: یک تغییر پردازش را در یک زمان اعمال کنید (به عنوان مثال، دمای قالب را تا 5 افزایش دهید درجه سانتی گراد ) نتیجه را نظارت کنید و نتیجه را مستند کنید. هرگز چندین متغیر را به طور همزمان تنظیم نکنید.

7.2. استفاده از طراحی آزمایشات (DOE) برای بهینه سازی

برای نقایص پیچیده که در آن عوامل متعددی ممکن است در تعامل باشند، طراحی آزمایشات (DOE) روش شناسی یک مسیر آماری دقیق برای بهینه سازی فراهم می کند.

- DOE چیست؟ DOE یک روش رسمی برای برنامهریزی، اجرا و تجزیه و تحلیل تستها برای تعیین اینکه چگونه عوامل مختلف (به عنوان مثال، دمای مذاب، سرعت تزریق، دمای قالب) بر مشخصه خروجی تاثیر میگذارند (کیفیت سطح، اندازهگیری شده با R) الف یا defect count).

- را Power of Interaction: DOE نه تنها میتواند تأثیر عوامل فردی را شناسایی کند، بلکه میتواند تأثیر آن را نیز شناسایی کند اثر متقابل - برای مثال، دمای ذوب بالا الفnd سرعت تزریق پایین ممکن است در مجموع نقصی مانند جت کردن را بیش از هر دو عامل به تنهایی بدتر کند.

- پیاده سازی: با اجرای تعداد محدودی از آزمایشهای ساختاریافته، DOE میتواند به سرعت «پنجره فرآیند» را تعریف کند - محدوده بهینه پارامترهای پردازش که بهطور قابلاطمینانی سطح مورد نظر را به دست میآورد.

7.3. نظارت و کنترل فرآیند

بهترین عیب یابی پیشگیری است که بر پایش مداوم متکی است:

- کنترل حلقه بسته: استفاده از ماشینهای قالبگیری تزریقی مدرن با سیستمهای کنترل حلقه بسته تضمین میکند که پارامترهای حیاتی مانند دمای ذوب ، دمای قالب ، و سرعت تزریق در طول دوره تولید ثابت می ماند و از رانشی که منجر به پرداخت ناهماهنگ سطح می شود جلوگیری می کند.

- اندازه گیری درون خطی: برای قطعات بسیار حیاتی (مانند اجزای نوری)، استفاده از سیستمهای اندازهگیری درون خطی (مانند سیستمهای بینایی یا تسترهای زبری) میتواند فوراً عیوب سطح یا مسائل ابعادی را تشخیص دهد و به اپراتورها اجازه میدهد تا قبل از تولید ضایعات بیش از حد، فرآیند را اصلاح کنند.

- نگهداری پیشگیرانه: تمیز کردن و نگهداری منظم قالب، به ویژه دریچهها و کانالهای خنککننده، برای جلوگیری از باقیمانده یا پوسته پوسته شدن که باعث ایجاد نقاط داغ و کیفیت سطح ناسازگار میشود، ضروری است.

8. روندهای نوظهور در فناوری سطح کار

انگیزه برای عملکرد بالاتر و زیباییشناسی جدید، مرزهای فناوری سطوح پلاستیکی را پیش میبرد و بر دقت در مقیاس میکرو و عملکرد مواد پیشرفته تمرکز دارد.

8.1. بافت میکرو و نانو

فراتر از حکاکی شیمیایی سنتی، تکنیکهای بافتسازی نسل بعدی از دقت بسیار بالایی برای ایجاد سطوح کاربردی استفاده میکنند.

- فرآیند: در درجه اول از طریق به دست آمد بافت لیزری (بخش 3.2.2) یا ماشینکاری تخصصی و فوق دقیق درج قالب.

- بافت میکرو: ویژگی ها معمولاً از 1 تا 1000 متغیر است میکرومتر . برای ایجاد سطوح کاربردی مانند:

- ضد تابش نور/ضد انعکاس سطوح برای نمایشگر و اپتیک.

- آبگریز/خود تمیز شونده سطوح (تقلید از اثر لوتوس) با بهینه سازی زبری سطح برای دفع آب.

- بافت نانو: ویژگی ها زیر 100 نانومتر هستند. این برای مهندسی خواص پراکندگی نور برای ویژگیهای پیشرفته ضد جعل یا جزئیات زیبایی بسیار ظریفی که با چشم غیر مسلح دیده نمیشوند، استفاده میشود.

8.2. پلیمرهای خود ترمیم شونده

راه حل نهایی برای حفظ سطح بکر، ماده ای است که بتواند خود را ترمیم کند.

- مفهوم: راse are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- فایده: دفاع دائمی در برابر ایرادات معمول سطح مانند خراش ها و خراش های جزئی را فراهم می کند و به طور قابل توجهی طول عمر روکش آرایشی را در مواردی مانند پوشش های خودرو و لوازم الکترونیکی مصرفی بهبود می بخشد.

- وضعیت فعلی: در حالی که هنوز در حال ظهور هستند، این مواد در حال حاضر در پوشش های تخصصی و کاربردهای پیشرفته اجرا می شوند.

8.3. مواد پایدار و پایان های سطحی

افزایش فشار نظارتی و مصرف کننده، نوآوری را به سمت مواد سازگار با محیط زیست هدایت می کند که هنوز هم نیازهای کیفیت سطح بالایی را برآورده می کند.

- پلیمرهای زیستی و بازیافتی: را challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like پخش کردن یا علائم جریان .

- تمرکز راه حل: با استفاده از کنترل دمای قالب بالا و optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- پوشش های مبتنی بر آب: انتقال از پوششهای سنگین حلال (غنی از VOC) به سیستمهای مبتنی بر آب سازگار با محیط زیست برای رنگآمیزی پس از قالبگیری، تضمین میکند که پوشش به خوبی به بستر پلاستیکی بدون ایجاد استرس یا تخریب شیمیایی میچسبد.

9. نتیجه گیری

9.1. نکات کلیدی برای دستیابی به پوشش سطحی با کیفیت بالا

دستیابی به یک سطح بهینه در قالبگیری تزریق پلاستیک یک فرآیند تک مرحلهای نیست، بلکه نتیجه تلاشهای هماهنگ در سه حوزه اصلی است:

- تسلط بر مواد: را choice between الفmorphous resins ( کامپیوتر, PMMA, ABS ) برای براقیت برتر و چالش های ذاتی رزین های نیمه کریستالی ( PP، PE ) اساسی است. همیشه از خشک کردن و آماده سازی مناسب مواد اطمینان حاصل کنید.

- دقت ابزار: را mold dictates the maximum achievable finish. Investing in appropriate پرداخت قالب (به یک R خاص الف ارزش یا درجه SPI ) یا استفاده از دقت بالا بافت سطحی (شیمیایی یا لیزری) ضروری است. مناسب هواگیری و uniform طراحی کانال خنک کننده برای جلوگیری از نقص غیر قابل مذاکره هستند.

- بهینه سازی فرآیند: را final finish is tuned by پارامترهای پردازش . بالا دمای قالب و controlled سرعت/فشار تزریق اهرم های اولیه ای هستند که برای رفع عیوب مانند علائم سینک ، خطوط جوش ، و علائم جریان . از روش های عیب یابی سیستماتیک مانند DOE برای قفل کردن پارامترهای بهینه

موفق ترین پروژه ها تشخیص می دهند که کیفیت سطح تابعی از کل سیستم - مواد، قالب و ماشین - است که در هماهنگی کار می کنند.

9.2. آینده پایان سطح در قالب گیری تزریق پلاستیک

صنعت در حال حرکت به سمت راه حل های هوشمند و یکپارچه است:

- سطوح عملکردی: را emerging trends of بافت میکرو و نانو سطوح پلاستیکی را به رابطهای کاربردی تبدیل میکند که آب را دفع میکند، با میکروبها مبارزه میکند یا نور را دستکاری میکند و سطح را به یک جزء فعال محصول تبدیل میکند.

- پردازش هوشمند: فناوری های پیشرفته مانند چرخش سریع دما (RTC) و closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- مقاومت مواد: را implementation of پلیمرهای خود ترمیم شونده اساساً نحوه مشاهده دوام را تغییر می دهد و تضمین می کند که کیفیت زیبایی تا مدت ها پس از خروج قطعه از قالب حفظ می شود.

با حفظ این پیشرفتها و حفظ کنترل دقیق فرآیند، تولیدکنندگان میتوانند به طور مداوم اجزای پلاستیکی را با کیفیت سطح جهانی ارائه دهند.

این راهنمای جامع نحوه دستیابی به سطح بهینه را در قالبگیری تزریقی پلاستیک با متعادل کردن انتخاب مواد، طراحی قالب و پارامترهای پردازش توضیح میدهد. معیارهای کلیدی مانند R را تعریف می کند a مقادیر و مقیاس نهایی SPI، سپس تکنیک هایی مانند پرداخت قالب، بافت لیزری و کنترل پیشرفته دمای قالب را بررسی می کند. در نهایت، این مقاله راهحلهای سیستماتیکی را برای عیوب رایج مانند علائم سینک و خطوط جوش ارائه میکند و با نگاهی به روندهای آتی از جمله بافتدهی نانو و پلیمرهای خود ترمیم شونده به پایان میرسد.