آشنایی با قالب تزریق ABS

در چشم انداز گسترده تولید مدرن ، قالب تزریقی به عنوان یک فناوری سنگ بنای سنگ بنای آن ایستاده و تولید انبوه اجزای پلاستیکی پیچیده را با دقت و کارآیی امکان پذیر می کند. در میان بی شمار پلیمرهای مورد استفاده در این فرآیند ، آکریلونیتریل بوتادین استایرن ، که معمولاً به عنوان ABS شناخته می شود ، خود را به عنوان یک ترموپلاستیک بسیار متنوع و گسترده اتخاذ می کند. تعادل منحصر به فرد آن در خواص آن ، آن را به یک ماده ضروری در صنایع متعدد ، از کالاهای مصرفی گرفته تا وسایل پزشکی پیشرفته تبدیل می کند.

این راهنمای جامع به بررسی دنیای جذاب قالب تزریق ABS می پردازد ، و به ویژگی های اساسی پلاستیک ABS ، مراحل پیچیده فرآیند قالب گیری تزریق ، ملاحظات طراحی مهم و دامنه گسترده کاربردهای آن می پردازد. ما همچنین به چالش های رایج ، کنترل کیفیت ، عوامل هزینه و روندهای هیجان انگیز آینده که این زمینه پویا را شکل می دهد ، لمس خواهیم کرد.

ABS چیست؟

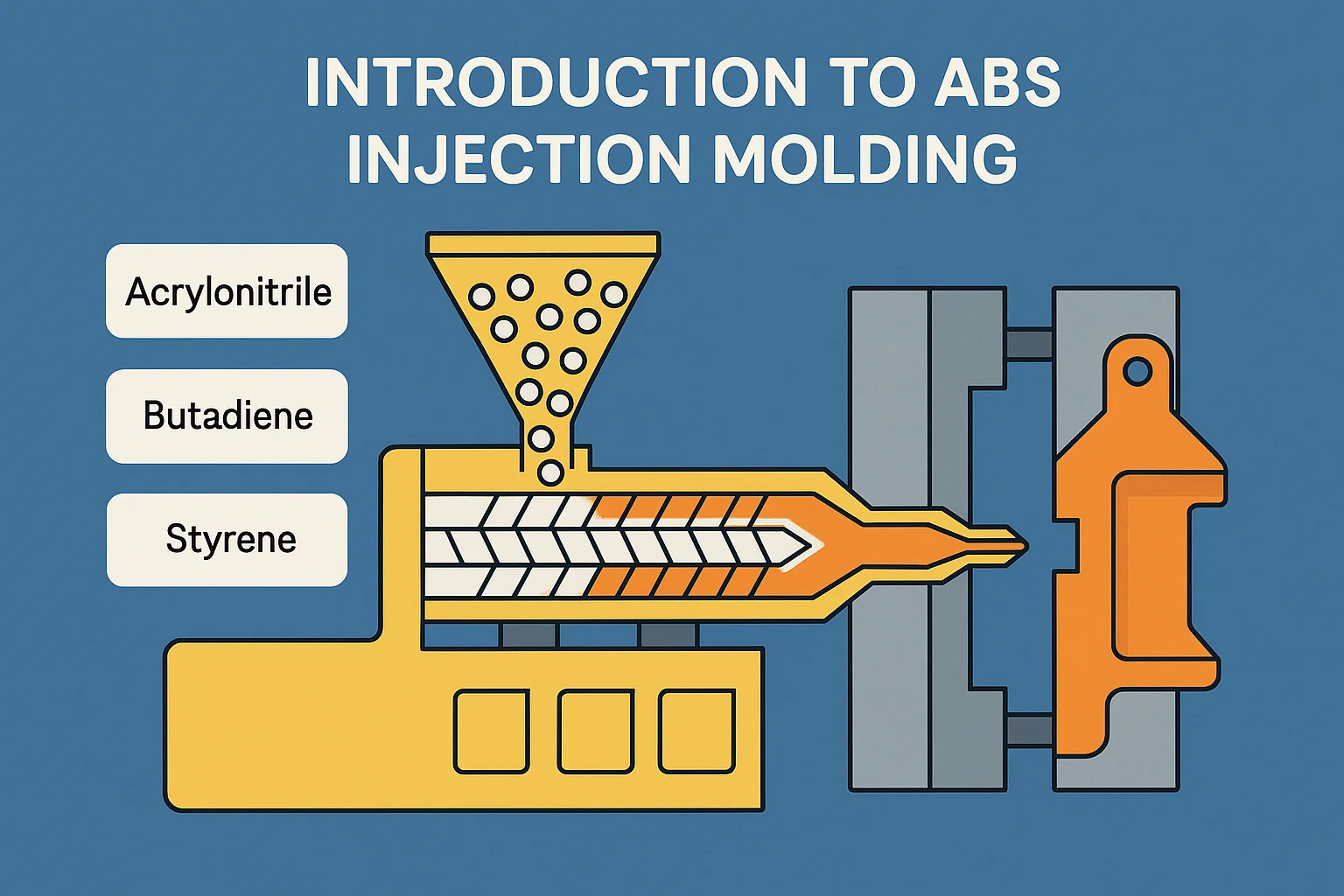

در هسته آن ، آکریلونیتریل بوتادین استایرن (ABS) یک ترپلیمر ترموپلاستیک آمورف است. این بدان معنی است که ترکیبی از سه مونومر مجزا است:

-

آکریلونیتریل (A): مقاومت شیمیایی ، پایداری گرما و استحکام را فراهم می کند.

-

بوتادین (ب): قدرت و استحکام تأثیر را به ویژه در دماهای پایین کمک می کند.

-

استایرن (ها): براق ، پردازش و استحکام را ارائه می دهد.

ترکیب و پیوند منحصر به فرد این سه مونومر منجر به ماده ای می شود که از نقاط قوت هر یک استفاده می کند و یک پلاستیک قوی با تعادل قابل توجه از خواص ایجاد می کند. بر خلاف پلیمرهای کریستالی یا نیمه کریستالی ، ABS دارای یک ساختار آمورف است که به ثبات ابعادی خوب و یک پنجره پردازش گسترده می دهد.

توسعه پلاستیک ABS در اواسط قرن بیستم آغاز شد و به دلیل خاصیت مکانیکی عالی و سهولت پردازش ، به عنوان یک جایگزین برتر برای سایر پلاستیک های مهندسی ظاهر شد. توانایی آن به راحتی و به سرعت به پایان رسید و به سرعت منجر به پذیرش گسترده آن در صنایع مختلف شد و شهرت خود را به عنوان یکی از مهمترین ترموپلاستیک های مهندسی موجود امروزه در اختیار داشت.

نمای کلی از قالب تزریق

قالب تزریقی یک فرآیند تولید برای تولید قطعات با تزریق مواد مذاب در قالب است. این ماده بیشتر برای پلیمرهای ترموپلاستیک و ترموزاسیون استفاده می شود ، اما می توان از آن با فلزات (مانند ریخته گری مرده) و سرامیک نیز استفاده کرد. این فرآیند با مواد پلاستیکی خام ، به طور معمول به صورت دانه ای آغاز می شود و در یک بشکه گرم شده ، مخلوط می شوند و سپس به یک حفره قالب مجبور می شوند ، جایی که خنک می شود و به پیکربندی قالب سخت می شود.

در مقایسه با سایر فرآیندهای تولیدی مانند ماشینکاری ، چاپ سه بعدی یا قالب گیری ضربه ، قالب تزریق چندین مزیت مشخص و چند ملاحظات ارائه می دهد:

مزایای قالب تزریق:

-

نرخ تولید بالا: ایده آل برای تولید انبوه به دلیل زمان چرخه سریع.

-

تکرارپذیری عالی: قطعاتی با قوام بالا و تحمل های محکم تولید می کند.

-

هندسه های پیچیده: قادر به ایجاد اشکال و طرح های پیچیده در یک شات.

-

تطبیق پذیری مواد گسترده: می تواند مجموعه وسیعی از پلیمرهای ترموپلاستیک و ترموزاسیون را پردازش کند.

-

کاهش پردازش پس از: قطعات اغلب بعد از بیرون کشیدن نیاز به حداقل و بدون اتمام دارند.

-

مقرون به صرفه بودن: پس از ساخت ابزار ، هزینه واحد کم برای تولید با حجم بالا.

مضرات و محدودیت های قالب تزریق:

-

هزینه های اولیه ابزار اولیه: طراحی و ساخت قالب می تواند گران باشد و باعث می شود برای تولید کم حجم مناسب تر باشد.

-

محدودیت های طراحی: قوانین خاص طراحی (به عنوان مثال ، ضخامت دیوار یکنواخت ، زاویه های پیش نویس) باید رعایت شود تا از تولید و کیفیت بخشی اطمینان حاصل شود.

-

زباله های مادی (هرچند که اغلب قابل بازیافت هستند): دوندگان و اسپری ها می توانند زباله ایجاد کنند ، اگرچه این موارد غالباً مجدداً مورد استفاده قرار می گیرند و مورد استفاده مجدد قرار می گیرند.

-

پیچیدگی برای دسته های کوچک: برای تولید بسیار کوچک به دلیل هزینه های تنظیم اقتصادی اقتصادی نیست.

این ترکیب قدرتمند از مواد ABS همه کاره و فرآیند قالب گیری تزریق کارآمد است که باعث ایجاد طیف گسترده ای از اجزای پلاستیکی با دوام ، زیبایی شناسی و کاربردی می شود که برای دنیای مدرن ما یکپارچه است.

خصوصیات ماده آب

پذیرش گسترده ABS در قالب تزریق در درجه اول به دلیل خاصیت استثنایی و متعادل بودن مواد آن است. ترکیب منحصر به فرد آن از آکریلونیتریل ، بوتادین و استایرن منجر به ماده ای می شود که ترکیبی قانع کننده از قدرت ، زیبایی شناسی و پردازش را ارائه می دهد.

خصوصیات اصلی

دانستن خصوصیات خاص ABS برای طراحان و مهندسان بسیار مهم است که از پتانسیل کامل آن استفاده کنند و عملکرد آن را در برنامه های مختلف پیش بینی کنند.

-

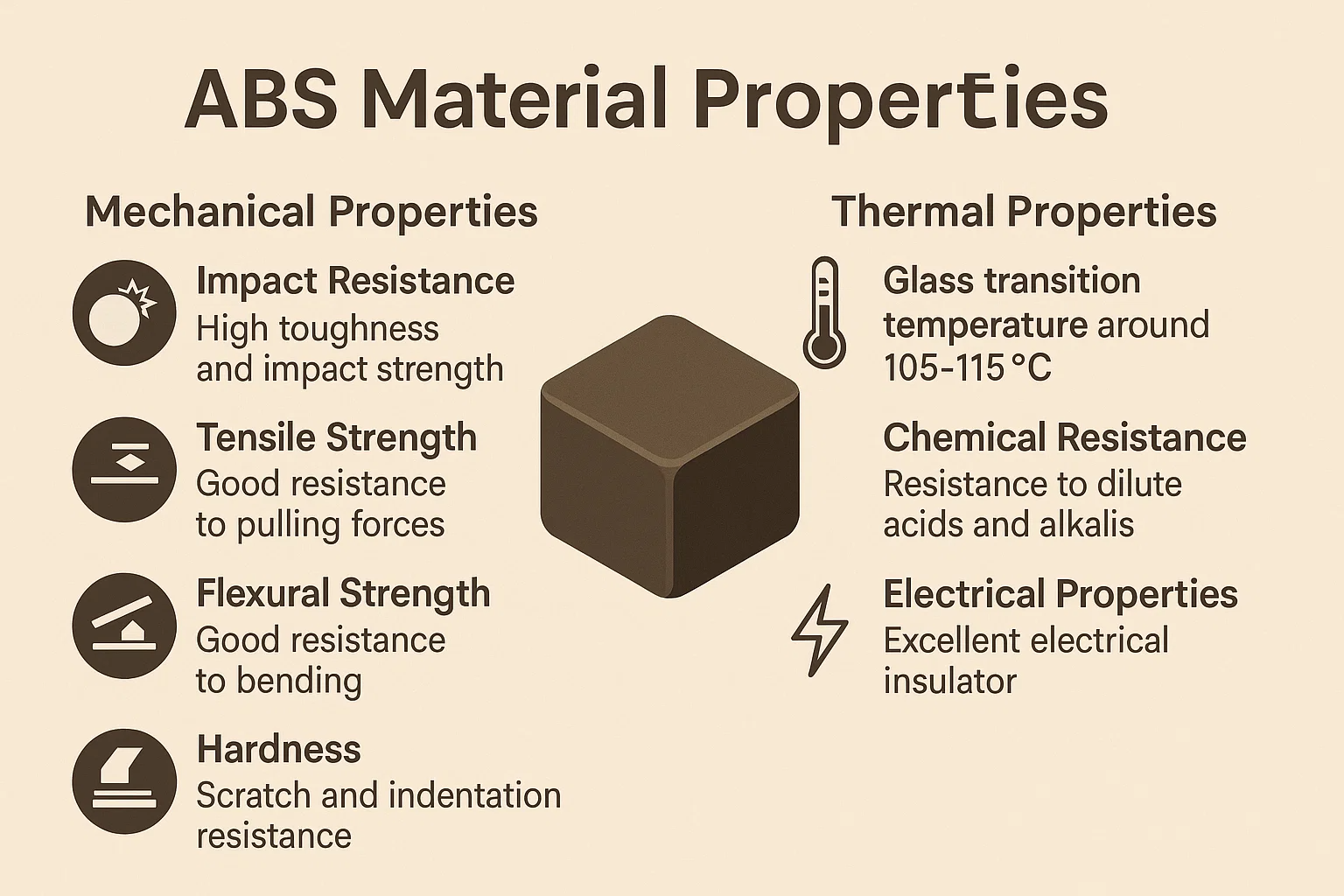

خصوصیات مکانیکی:

-

مقاومت در برابر ضربه: این شاید مشخص ترین ویژگی ABS باشد. مرحله لاستیکی بوتادین مقاومت و مقاومت فوق العاده ای را در برابر ضربه فراهم می کند ، و آن را نسبت به بسیاری از پلاستیک های رایج دیگر شکننده تر می کند.

-

قدرت کششی: ABS از مقاومت کششی خوبی برخوردار است و این نشان می دهد که توانایی مقاومت در برابر کشش نیروهای قبل از شکستن است. مقاومت کششی معمولی از 25 تا 50 مگاپاسکال است.

-

قدرت خمشی: همچنین دارای قدرت خمشی خوبی است و نشانگر مقاومت آن در برابر خم شدن یا تغییر شکل تحت بار است.

-

سختی: ABS تعادل خوبی از سختی و سختی را ارائه می دهد و مقاومت در برابر خراش و تورفتگی را فراهم می کند. سختی Rockwell آن به طور معمول از R70 تا R115 متغیر است.

-

-

خواص حرارتی:

-

دمای انتقال شیشه (TG): TG برای ABS به طور معمول بین 105 درجه سانتیگراد و 115 درجه سانتیگراد (تقریباً 221 درجه فارنهایت تا 239 درجه فارنهایت) قرار می گیرد. در زیر این دما ، مواد سفت و سخت و مانند شیشه هستند. بالاتر از آن ، لاستیک تر و پایدار تر می شود و امکان پردازش را فراهم می کند.

-

دمای انحراف گرما (HDT): HDT دما را نشان می دهد که یک نمونه پلیمر در یک بار مشخص کاهش می یابد. برای ABS ، مقادیر HDT به طور معمول از 85 درجه سانتیگراد تا 105 درجه سانتیگراد (185 درجه فارنهایت تا 221 درجه فارنهایت) در 0.45 مگاپاسکال متغیر است و این امر را برای برنامه هایی که نیاز به مقاومت در برابر حرارت متوسط دارند مناسب است.

-

-

مقاومت شیمیایی:

-

ABS به طور کلی مقاومت خوبی در برابر اسیدهای رقیق ، قلیایی و نمک معدنی نشان می دهد.

-

با این حال ، آن را دارد مقاومت ضعیف در برابر اسیدهای قوی ، پایه های قوی ، استرها ، کتون ها و برخی از هیدروکربن های کلر ، که می تواند باعث تورم ، نرم شدن یا انحلال شود. این یک نکته مهم برای برنامه های مربوط به قرار گرفتن در معرض شیمیایی است.

-

-

خصوصیات الکتریکی:

-

abs یک است عایق الکتریکی عالی ، ساختن آن برای کاربردهای موجود در اجزای الکتریکی و الکترونیکی که در آن عدم هدایت لازم است مناسب است. قدرت دی الکتریک آن زیاد است و خواص عایق خود را در طیف وسیعی از دما و فرکانس ها حفظ می کند.

-

مزایای استفاده از ABS در قالب تزریق

فراتر از خصوصیات ذاتی خود ، ABS چندین مزیت پردازش را ارائه می دهد که به محبوبیت آن در قالب تزریق کمک می کند:

-

مقرون به صرفه بودن: در حالی که ارزان ترین پلاستیک نیست ، ABS تعادل عالی عملکرد و هزینه را ارائه می دهد ، و یک راه حل مقرون به صرفه برای بسیاری از برنامه ها که به خصوصیات مکانیکی خوبی نیاز دارند ، ارائه می دهد.

-

سهولت پردازش: ABS دارای یک پنجره پردازش گسترده است ، به این معنی که می توان آن را به راحتی در طیف وسیعی از دما و فشارها شکل داد. این به تولید پایدار و نقص کمتری کمک می کند. به راحتی ذوب می شود و به خوبی جریان می یابد و امکان پر کردن حفره های قالب پیچیده را فراهم می کند.

-

پایان سطح خوب: قطعاتی که از ABS قالب ریزی شده است ، اغلب سطح صاف ، براق و زیبایی از نظر زیبایی شناسی را بدون پردازش گسترده نشان می دهد ، و آن را برای محصولات مصرفی قابل مشاهده ایده آل می کند. همچنین می توان در هنگام قالب گیری به راحتی بافت کرد.

-

ثبات بعدی: قطعات ABS به طور کلی ثبات ابعادی خوبی را نشان می دهند ، به این معنی که آنها حتی پس از قالب بندی و در طول عمر خود ، شکل و اندازه خود را حفظ می کنند. این برای قطعاتی که نیاز به تحمل محکم یا تناسب مداوم دارند بسیار مهم است.

معایب و محدودیت ها

علیرغم مزایای بسیاری ، ABS بدون اشکالاتی نیست. درک این محدودیت ها برای انتخاب و طراحی مناسب مواد بسیار مهم است:

-

قدرت پایین تر در مقایسه با برخی از پلاستیک های دیگر: در حالی که قوی است ، ABS به اندازه پلاستیک های مهندسی مانند پلی کربنات (PC) یا برخی از نایلون ها ، به ویژه در استرس زیاد یا درجه حرارت بالا ، قوی یا سفت نیست.

-

مقاومت در برابر حلال در بعضی موارد: همانطور که قبلاً ذکر شد ، حساسیت آن به حلالهای خاص می تواند استفاده از آن را در محیط هایی که ممکن است با مواد شیمیایی تهاجمی در تماس باشد ، محدود کند.

-

اشتعال پذیری: ABS استاندارد قابل اشتعال است و هنگام قرار گرفتن در معرض شعله ، دود می کند و باعث ایجاد دود می شود. برای برنامه های کاربردی که به عقب ماندگی شعله نیاز دارند ، درجه های ویژه مقاوم در برابر شعله (FR) ABS در دسترس هستند که برای مهار احتراق با مواد افزودنی تهیه شده اند.

-

تخریب UV: قرار گرفتن در معرض طولانی مدت در معرض نور ماوراء بنفش (UV) می تواند منجر به تخریب شود و باعث محو شدن رنگ ، کاهش خواص مکانیکی و گچ کاری سطح شود. برای برنامه های در فضای باز یا UV در معرض ، نمرات تثبیت شده UV یا پوشش های محافظ لازم است.

طراحان با وزن گیری دقیق این خصوصیات ، می توانند تعیین کنند که آیا ABS ماده بهینه برای کاربرد خاص قالب گیری تزریق است ، و اطمینان از محصول نهایی ، تمام عملکرد و نیازهای زیبایی را برآورده می کند.

فرآیند قالب گیری تزریق ABS

فرآیند قالب گیری تزریق برای ABS ، در حالی که اساساً شبیه به قالب بندی سایر ترموپلاستیک ها است ، برای استفاده از خصوصیات منحصر به فرد ABS و اطمینان از قطعات با کیفیت بالا ، نیاز به توجه دقیق به پارامترهای خاص دارد. این فرآیند چرخه ای است و با هر چرخه کامل ، قسمت جدیدی را تولید می کند.

راهنمای گام به گام

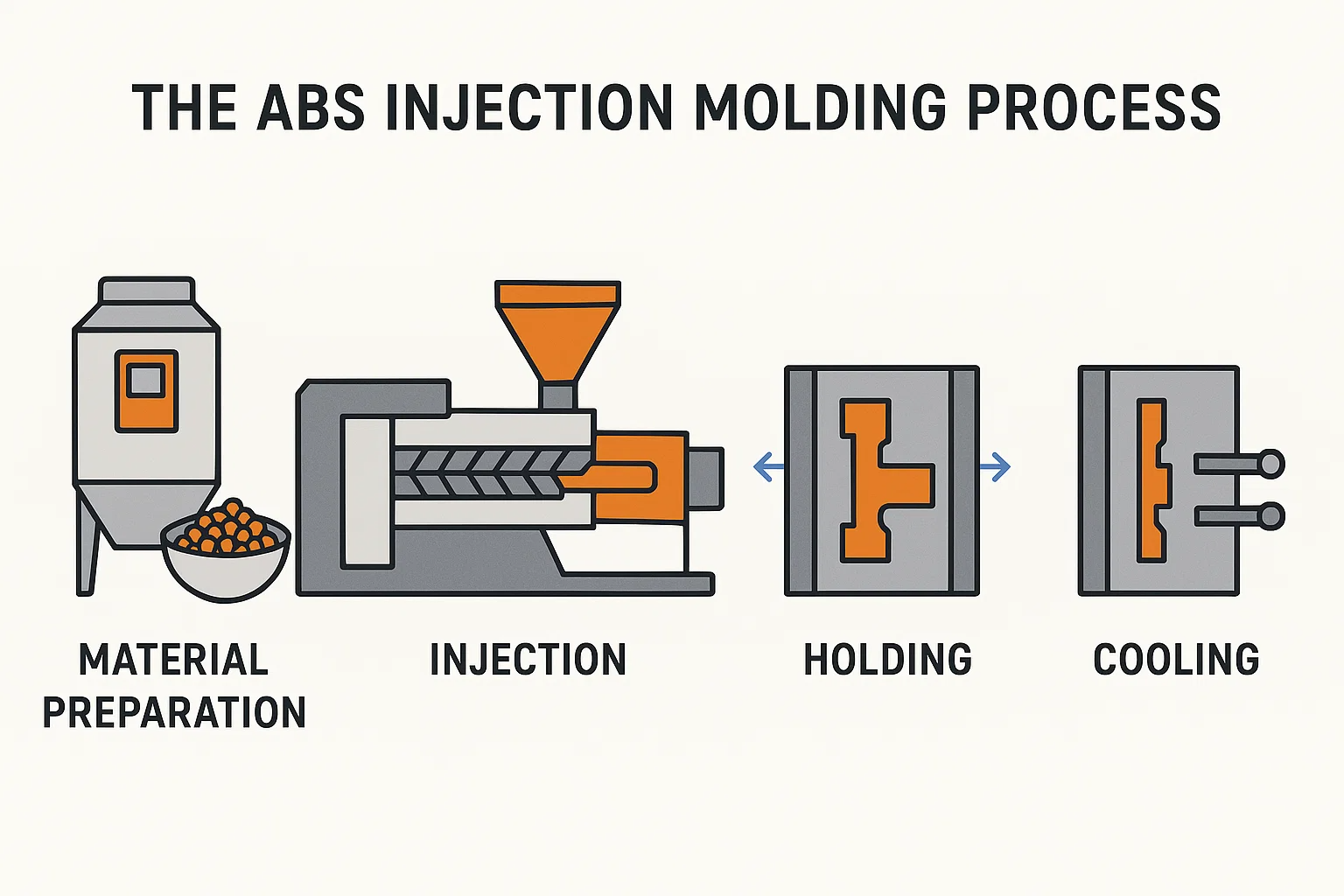

سفر از گلوله های ABS خام به یک جزء تمام شده شامل چندین مرحله مجزا است:

-

آماده سازی مواد: خشک کردن و پیش گرم کردن

-

خشک کردن: ABS Hygroscopic است ، به این معنی که رطوبت را از جو جذب می کند. رطوبت بیش از حد ، حتی در مقادیر اندک ، می تواند باعث ایجاد نقص آرایشی (مانند علائم چاشنی یا رگه های نقره ای) شود و به دلیل هیدرولیز (تخریب زنجیره های پلیمری توسط آب در دماهای بالا) استحکام بخشی را در حین قالب گیری کاهش دهد. بنابراین ، گلوله های ABS باید قبل از پردازش ، به طور معمول در خشک کن خشک کن ، به میزان رطوبت کمتر از 0.1 ٪ (اغلب نزدیک به 0.05 ٪) در دمای 80 درجه سانتیگراد تا 95 درجه سانتیگراد (176 درجه فارنهایت تا 203 درجه فارنهایت) به مدت 2-4 ساعت خشک شوند.

-

پیش گرم شدن (ضمنی): در حالی که هدف اصلی خشک شدن است ، فرآیند خشک کردن نیز گلوله ها را گرم می کند ، که می تواند کمی مصرف انرژی در بشکه را کاهش دهد.

-

-

تزریق: ذوب و تزریق ABS به حفره قالب

-

پس از خشک شدن ، گلوله های ABS از یک قیف به بشکه دستگاه قالب گیری تزریق تغذیه می شوند.

-

در داخل بشکه ، یک پیچ چرخان مواد را به جلو حرکت می دهد در حالی که همزمان آن را از طریق ترکیبی از نوارهای گرمایشی (گرمای خارجی) و نیروهای برشی (اصطکاک تولید شده توسط چرخش پیچ) ذوب می کند.

-

ABS مذاب در قسمت جلوی پیچ جمع می شود. هنگامی که اندازه کافی شلیک می شود ، پیچ به سرعت به جلو حرکت می کند و به عنوان یک پیستونر عمل می کند تا پلاستیک مذاب را از طریق نازل و سیستم دونده قالب به داخل حفره قالب بسته تزریق کند. این مرحله تحت فشار بالا (فشار تزریق) و سرعت کنترل شده (سرعت تزریق) اتفاق می افتد.

-

-

هلدینگ: حفظ فشار برای اطمینان از پر شدن مناسب

-

بلافاصله پس از پر شدن حفره قالب ، فشار تزریق به "فشار نگه داشتن" پایدار و پایدار کاهش می یابد (همچنین به عنوان فشار بسته بندی نیز شناخته می شود).

-

این فشار نگه داشتن به دلایل مختلف بسیار مهم است:

-

با خنک شدن و جامد شدن پلاستیک در قالب ، انقباض مواد را جبران می کند.

-

این اطمینان حاصل می کند که حفره قالب کاملاً پر شده است و از "عکس های کوتاه" یا حفره ها جلوگیری می کند.

-

این ماده اضافی را در حفره قرار می دهد و چگالی قسمت ، سطح سطح و دقت بعدی را بهبود می بخشد. مدت زمان نگه داشتن بسیار مهم است.

-

-

-

خنک کننده: جامد کردن قسمت درون قالب

-

پس از مرحله نگه داشتن ، پلاستیک مذاب شروع به جامد شدن در داخل قالب می کند. قالب به طور فعال خنک می شود ، به طور معمول با گردش آب یا روغن از طریق کانال ها در صفحات قالب.

-

زمان خنک کننده با ضخامت دیواره قسمت ، دمای قالب و درجه ABS خاص تعیین می شود. زمان خنک کننده کافی نمی تواند منجر به جنگ ، تحریف یا مشکل در بیرون کشیدن شود ، در حالی که زمان خنک کننده بیش از حد باعث افزایش زمان چرخه و هزینه تولید می شود.

-

-

بیرون کشیدن: حذف قسمت تمام شده از قالب

-

هنگامی که قسمت به اندازه کافی خنک و جامد شد تا شکل خود را حفظ کند ، قالب باز می شود.

-

پین های اگزکتور ، که به طور معمول در نیمه متحرک قالب قرار دارد ، قسمت تمام شده را از حفره قالب خارج می کند. طراحی قالب مناسب ، از جمله زاویه های پیش نویس و مکانیسم های تخلیه کافی ، برای حذف قسمت صاف و بدون آسیب بسیار مهم است.

-

با بیرون کشیدن قسمت ، قالب بسته می شود و چرخه بعدی شروع می شود و پیچ در حال حاضر عکس بعدی را آماده می کند.

-

پارامترها و ملاحظات کلیدی

کنترل دقیق بر پارامترهای مختلف پردازش مهم برای قالب گیری موفقیت آمیز تزریق ABS است. انحراف جزئی می تواند منجر به نقص بخش قابل توجهی شود.

-

کنترل دما:

-

دمای بشکه: این امر بر ویسکوزیته ذوب و جریان پذیری ABS تأثیر می گذارد. دمای بشکه معمولی برای ABS از 190 درجه سانتیگراد تا 240 درجه سانتیگراد (374 درجه فارنهایت تا 464 درجه فارنهایت) ، اغلب با مشخصات دمای مترقی از قیف تا نازل است. خیلی کم است ، و مواد به درستی جریان نمی یابند. خیلی زیاد است و تخریب می تواند رخ دهد.

-

دمای قالب: این به طور قابل توجهی بر سطح سطح قسمت ، ثبات بعدی و فشارهای داخلی تأثیر می گذارد. دمای بالاتر قالب (به عنوان مثال ، 50 درجه سانتیگراد تا 80 درجه سانتیگراد در دمای 122 درجه فارنهایت تا 176 درجه فارنهایت) به طور کلی براق سطح را بهبود می بخشد ، علائم سینک را کاهش می دهد و صفحه را به حداقل می رساند ، اما می تواند زمان خنک کننده را نیز افزایش دهد.

-

-

کنترل فشار:

-

فشار تزریق: فشار اولیه که برای پر کردن حفره قالب استفاده می شود. باید به اندازه کافی بالا باشد تا قالب را به سرعت و کاملاً پر کند اما نه آنقدر زیاد باشد که باعث ایجاد فلش یا آسیب به قالب شود.

-

فشار نگه داشتن (فشار بسته بندی): پس از تزریق برای جبران انقباض اعمال می شود. به طور معمول 50-80 ٪ از فشار تزریق ، برای دستیابی به چگالی قسمت خوب و جلوگیری از علائم سینک بسیار مهم است.

-

-

سرعت تزریق:

-

میزان پلاستیک مذاب قالب را پر می کند. سرعت سریع می تواند به پر کردن بخش های نازک و دستیابی به سطح خوب کمک کند ، اما خیلی سریع می تواند باعث ایجاد جت ، علائم سوزاندن یا هوای به دام افتاده شود. سرعت کندتر می تواند از این مشکلات جلوگیری کند اما ممکن است منجر به عکس های کوتاه شود. سرعت بهینه اغلب شامل یک پروفایل است (به عنوان مثال ، پر کردن سریع ، سپس آهسته).

-

-

زمان خنک کننده:

-

مدت زمان قسمت برای جامد شدن در قالب باقی مانده است. این تعادل بین تضمین ثبات بعدی و به حداقل رساندن زمان چرخه است. با ضخامت دیوار ، درجه مواد و دمای قالب تعیین می شود.

-

تجهیزات و ابزار

قالب تزریق موفقیت آمیز ABS به ماشین آلات تخصصی و قالب های دقیقاً مهندسی متکی است.

-

دستگاه های قالب گیری تزریق: این دستگاه ها از نظر اندازه (نیروی بستن ، اندازه شات) و نوع (هیدرولیک ، برقی ، هیبرید) متفاوت هستند. آنها شامل:

-

واحد گیره: نیمه های قالب را در کنار هم نگه می دارد و در هنگام تزریق نیروی بستن را اعمال می کند.

-

واحد تزریق: پلاستیک را ذوب و تزریق می کند که شامل بشکه ، پیچ ، باند بخاری و نازل است.

-

سیستم کنترل: مدیریت و نظارت بر کلیه پارامترهای فرآیند.

-

-

طراحی و ساخت قالب: قالب قلب فرآیند قالب گیری تزریق است. این ماده به طور معمول از فولاد سخت شده یا آلومینیوم ساخته شده و دقیقاً ماشینکاری شده است. جنبه های کلیدی عبارتند از:

-

حفره و هسته: شکل خارجی و داخلی قسمت را تعریف کنید.

-

سیستم بیرون کشیدن: پین ، آستین یا صفحات برای بیرون کشیدن قسمت.

-

کانال های خنک کننده: مسیرهای سیال برای تنظیم دمای قالب.

-

سیستم تهویه: دریچه های ریز و درشت اجازه می دهد تا هوای به دام افتاده در هنگام تزریق فرار کند.

-

-

انواع دروازه ها و دوندگان: اینها مسیرهایی در داخل قالب هستند که پلاستیک مذاب را از نازل تا حفره قالب هدایت می کنند.

-

دوندگان: کانال هایی که پلاستیک مذاب را از اسپری (جایی که پلاستیک وارد قالب می شود) به دروازه ها منتقل می کنند. آنها می توانند باشند دوندگان سرد (جایی که پلاستیک موجود در سیستم دونده خنک می شود و با قسمت بیرون می رود ، سپس بازیافت می شود) یا دوندگان داغ (جایی که پلاستیک موجود در سیستم دونده ذوب می شود ، زباله های دونده را از بین می برد و اغلب زمان چرخه را کاهش می دهد). دوندگان داغ معمولاً به دلیل کارآیی آنها برای ABS استفاده می شوند.

-

دروازه ها: دهانه کوچکی که از طریق آن پلاستیک وارد حفره قالب می شود. انواع دروازه (به عنوان مثال ، pinpoint ، tab ، زیردریایی ، فن) بر اساس هندسه قسمت ، الگوی پر شده مورد نظر و سهولت دفع (حذف جلیقه دروازه از قسمت) انتخاب می شوند. مکان مناسب دروازه برای جریان خوب ، حداقل استرس و کیفیت بهینه قسمت بسیار مهم است.

-

ملاحظات طراحی برای قالب تزریق ABS

طراحی قسمت مؤثر از قالب بندی تزریق ABS موفق و مقرون به صرفه مهم است. در حالی که ABS عرض جغرافیایی پردازش بسیار خوبی را ارائه می دهد ، رعایت دستورالعمل های خاص طراحی می تواند به طور قابل توجهی کیفیت بخشی را بهبود بخشد ، زمان چرخه را کاهش دهد ، از نقص های رایج جلوگیری کند و طول عمر قالب را افزایش دهد.

ضخامت دیواری

یکی از مهمترین پارامترهای طراحی در قالب تزریق ، ضخامت دیوار است.

-

ضخامت بهینه دیواره برای قطعات ABS: به طور کلی ، قطعات ABS با ضخامت دیواره یکنواخت بهترین عملکرد را دارند. ضخامت دیواره توصیه شده معمولی برای ABS از 1.5 میلی متر تا 3.5 میلی متر (0.060 اینچ تا 0.140 اینچ) بشر پر کردن دیوارهای نازک تر می تواند چالش برانگیز باشد ، در حالی که دیوارهای بیش از حد ضخیم می توانند منجر به مشکلات قابل توجهی شوند.

-

اجتناب از بخش های ضخیم برای جلوگیری از علائم سینک و صفحه:

-

علائم سینک: اینها افسردگی یا تورفتگی در سطح یک قسمت قالب دار است که معمولاً در مقابل یک بخش ضخیم تر ، رئیس یا دنده اتفاق می افتد. آنها به این دلیل شکل می گیرند که مواد موجود در بخش ضخیم تر خنک می شوند و کندتر از مناطق نازک تر اطراف آن کوچکتر می شوند و سطح را به سمت داخل می کشند.

-

WARPAGE: خنک کننده غیر یکنواخت و انقباض دیفرانسیل در بخشی به دلیل ضخامت های مختلف دیواره می تواند منجر به فشارهای داخلی شود که پس از بیرون کشیدن قسمت از قالب ، به عنوان جنگی یا اعوجاج آشکار می شود.

-

راه حل: طراحی با یکنواخت ترین ضخامت دیواره ممکن. اگر تغییرات ضخامت اجتناب ناپذیر است ، اطمینان حاصل کنید که آنها انتقال تدریجی هستند. بخش های ضخیم را توخالی می کنید یا برای ایجاد ضخامت دیواره یکنواخت تر استفاده می کنید.

-

دنده ها و غوغا

دنده ها و گنگ ها از ویژگی های ساختاری برای افزودن استحکام و سفتی به قطعات هستند بدون اینکه به طور قابل توجهی ضخامت کلی دیواره را افزایش دهند یا وزن بیش از حد اضافه کنند.

-

استفاده از دنده ها برای قدرت و سفتی اضافه شده:

-

هدف: دنده ها از پیش بینی های نازک و مانند دیواری هستند که برای افزایش سفتی خم و استحکام یک قسمت ، تقویت سطوح مسطح یا عمل به عنوان ویژگی های تراز استفاده می شوند.

-

قانون طراحی: ضخامت یک دنده معمولاً باید باشد 50 ٪ تا 60 ٪ ضخامت دیواره اسمی برای جلوگیری از علائم سینک در طرف مقابل قسمت. دنده های گسترده تر خطر علائم سینک را افزایش می دهد.

-

قد: ارتفاع دنده می تواند چندین برابر ضخامت دیوار باشد ، اما دنده های بلند نیز باید زاویه های پیش نویس مناسب داشته باشند.

-

فاصله: فاصله مناسب بین دنده ها امکان خنک کننده کافی و جریان مواد را فراهم می کند.

-

-

طراحی گوست ها برای پشتیبانی از گوشه ها و لبه ها:

-

هدف: Gussets سازه های پشتیبانی مثلثی هستند که برای تقویت گوشه ها ، ایستگاه های ایستاده یا نقاط دلبستگی استفاده می شوند و از خم شدن یا شکستگی جلوگیری می کنند. آنها ثبات و قدرتی را در جایی که دو سطح با آن ملاقات می کنند فراهم می کنند.

-

قانون طراحی: مشابه دنده ها ، ضخامت گوس نیز باید متناسب با ضخامت دیواره اسمی باشد تا از علائم سینک جلوگیری شود. آنها باید به آرامی با شعاع سخاوتمندانه یکپارچه شوند.

-

زاویه های پیش نویس

زاویه های پیش نویس یک ویژگی طراحی مهم است که اجازه می دهد قطعات قالب دار بدون آسیب به راحتی از قالب خارج شوند.

-

اهمیت پیش نویس زاویه ها برای بیرون کشیدن قسمت آسان: بدون پیش نویس ، قطعات می توانند به دلیل اصطکاک ، ایجاد خلاء ، یا حتی باعث استرس و آسیب قابل توجهی در هنگام بیرون کشیدن به سطوح قالب بچسبند.

-

زاویه های پیش نویس توصیه شده برای ABS:

-

حداقل پیش نویس 0.5 تا 1 درجه در هر طرف اغلب برای سطوح صاف توصیه می شود.

-

برای سطوح بافتی ، زاویه پیش نویس بالاتر ، به طور معمول لازم است 1 تا 3 درجه در هر 0.025 میلی متر (0.001 اینچ) از عمق بافت ، به دلیل افزایش اصطکاک سطح.

-

ویژگی هایی مانند دنده های عمیق ، کارفرمایان یا حفره ها نیز از زوایای پیش نویس سخاوتمندتر برای اطمینان از انتشار آسان بهره مند می شوند.

-

شعاع و فیله

گوشه های تیز ، داخلی و خارجی ، نقاط غلظت استرس هستند و می توانند منجر به ضعف ساختاری و سایش قالب شوند.

-

کاهش غلظت استرس با شعاع و فیله:

-

شعاع داخلی (فیله): نرم کردن گوشه های داخلی با فیله به توزیع استرس به طور مساوی ، جلوگیری از ترک یا شکستگی ، به ویژه هنگامی که قسمت در معرض ضربه یا بارهای خمشی قرار می گیرد ، کمک می کند. آنها همچنین به جریان مواد درون قالب کمک می کنند و خطوط جریان را کاهش می دهند.

-

شعاع خارجی: گرد گوشه های خارجی لبه های تیز را کاهش می دهد که می توانند مستعد تراش یا آسیب باشند. همچنین بخشی از زیبایی شناسی و ایمنی کاربر را بهبود می بخشد.

-

-

بهبود قدرت و ظاهر قسمت:

-

به طور کلی ، شعاع داخلی باید حداقل 0.5 برابر ضخامت دیوار اسمی باشد ، و شعاع خارجی باید شعاع داخلی به علاوه ضخامت دیوار باشد بشر این امر ضخامت دیواره یکنواخت را در اطراف گوشه ها حفظ می کند.

-

ABS به دلیل قدرت ضربه خوب از شعاع سخاوتمندانه به میزان قابل توجهی بهره می برد ، زیرا گوشه های گرد به جذب و از بین بردن انرژی در طی یک رویداد ضربه کمک می کنند.

-

مهندسان با استفاده دقیق از این اصول طراحی ، می توانند اطمینان حاصل کنند که قطعات ABS نه تنها قابل تولید هستند بلکه در طول طول عمر مورد نظر خود بهینه نیز انجام می دهند و بیشترین مزایای ذاتی ABS را دارند.

کاربردهای قالب تزریق ABS

ترکیب همه کاره از استحکام ، استحکام ، جذابیت زیبایی و مقرون به صرفه ، ABS را به یک ماده فوق العاده محبوب برای قالب گیری تزریق در طیف گسترده ای از صنایع تبدیل می کند. توانایی آن برای پردازش به راحتی و به پایان رساندن بیشتر ابزار خود را گسترش می دهد.

در اینجا برخی از بخش های اصلی و کاربردهای متداول که در آن قالب تزریق ABS عالی است:

صنعت خودرو

ABS یکی از اصلی ترین بخش های خودرو است که به دلیل مقاومت در برابر ضربه ، سطح خوب و توانایی نقاشی به راحتی یا روکش دار ارزش دارد.

-

اجزای داشبورد: پانل های ابزار ، کنسول های مرکزی و قطعات داخلی داخلی اغلب به دلیل جذابیت ، دوام و توانایی مقاومت در برابر نوسانات دما در کابین خودرو ، از ABS استفاده می کنند.

-

تریم های داخلی: پانل های درب ، اجزای جعبه دستکش ، روکش ستون ها و پانل های پشت صندلی اغلب از ABS استفاده می کنند ، که گاهی اوقات با سایر مواد برای افزایش احساس و یا ظاهر لمسی ترکیب می شوند.

-

قطعات بیرونی (غیر ساختاری): در حالی که برای اجزای ساختاری اولیه مورد استفاده قرار نمی گیرد ، ABS در قسمتهای بیرونی مانند روکش چرخ ، کوره ها ، محفظه آینه ها و اسپویلرها کاربردی را پیدا می کند ، به خصوص در هنگام روکش (به عنوان مثال ، کوره های کروم).

لوازم الکترونیکی مصرف کننده

تعادل زیبایی شناسی خوب ، مقاومت در برابر ضربه و عایق الکتریکی باعث می شود ABS به یک ماده برای محفظه دستگاه های الکترونیکی تبدیل شود.

-

محفظه های تلویزیون ، رایانه و لوازم خانگی: از حاشیه های تلویزیونی و موارد مانیتور رایانه گرفته تا پوسته های لپ تاپ و بسته های چاپگر ، ABS محفظه ای با دوام ، سفت و سخت و از نظر زیبایی شناختی را فراهم می کند.

-

لوازم کوچک: مؤلفه های مخلوط کننده ، قهوه ساز ، جاروبرقی و سشوار اغلب به دلیل مقاومت در برابر گرما (تا حدی) و ماهیت قوی ، از بدن و دستگیره خود استفاده می کنند.

-

کنترل های از راه دور و صفحه کلید: احساس لمسی ، دوام و توانایی نگه داشتن جزئیات دقیق برای دکمه ها و کلیدها ، ABS را به یک انتخاب عالی برای این موارد مکرر تبدیل می کند.

لوازم خانگی

ABS به دلیل دوام ، سهولت تمیز کردن و توانایی حفظ یکپارچگی ساختاری به طور گسترده در لوازم خانگی مختلف مورد استفاده قرار می گیرد.

-

اجزای یخچال: آسترهای داخلی ، قفسه های درب و کشوهای ترد در یخچال ها اغلب به دلیل مقاومت در برابر ضربه با دمای پایین و مقاومت شیمیایی در برابر اسیدهای غذایی ، از ABS ساخته می شوند.

-

ماشین لباسشویی و ماشین ظرفشویی: پانل های کنترل ، توزیع کننده مواد شوینده و اجزای ساختاری داخلی که با آب گرم یا مواد شیمیایی خشن در تماس مستقیم قرار نمی گیرند ، اغلب از ABS استفاده می کنند.

-

جاروبرقی ها: مسکن اصلی ، نازل ها و اجزای داخلی از مقاومت در برابر ضربه ABS و خواص سبک وزن بهره مند می شوند.

اسباب بازی ها و محصولات تفریحی

دوام ، ایمنی و توانایی ABS با رنگ روشن آن را به یک ماده اصلی برای محصولات کودکان و تجهیزات تفریحی تبدیل می کند.

-

بلوک های ساختمانی: مجموعه های بلوک ساختمانی نمادین (به عنوان مثال ، آجرهای LEGO®) به دلیل ثبات بعدی بعدی ، احتباس رنگ پر جنب و جوش و قدرت کلاچ عالی (توانایی در کنار هم و نگه داشتن) از ABS ساخته شده اند.

-

ماشین های اسباب بازی و آمار عمل: مقاومت در برابر ضربه تضمین می کند که این اسباب بازی ها می توانند در برابر بازی خشن مقاومت کنند ، در حالی که سطح خوب سطح مناسب و جزئیات پیچیده و نقاشی پر جنب و جوش را امکان پذیر می کند.

-

کالاهای ورزشی (مؤلفه ها): دستگیره تجهیزات ورزشی ، اجزای دنده محافظ و محفظه های الکترونیک ورزشی اغلب از ABS استفاده می کنند.

دستگاه های پزشکی

در زمینه پزشکی ، ABS به دلیل سازگاری زیست سازگاری (در مقاطع خاص) ، پایداری بعدی و توانایی استریل به راحتی استریل و در شکل های پیچیده برای کاربردهای غیر تهاجمی انتخاب می شود.

-

محفظه تجهیزات پزشکی: محفظه ابزارهای تشخیصی ، دستگاه های نظارت و تجهیزات آزمایشگاهی از استحکام و پاکسازی ABS بهره مند می شوند.

-

ابزارهای تشخیصی: دستگیره برای ابزارهای پزشکی (به عنوان مثال ، اوتوسکوپ ها ، چشم پزشکی) و اجزای دستگاه های تجزیه و تحلیل خون یا کنتورهای گلوکز.

-

اجزای سیستم تحویل دارو (غیر قابل کاشت): بخش هایی از تزریق کننده خودکار یا محفظه های توزیع کننده تخصصی که تماس مستقیم با مواد مخدر ندارند.

مجموعه متنوعی از برنامه ها ، موقعیت ABS را به عنوان یک اسب بخار واقعاً همه کاره در دنیای پلاستیک های قالب تزریقی نشان می دهد ، به طور مداوم استفاده های جدید را پیدا می کند که در آن تعادل عملکرد ، ظاهر و هزینه لازم است.

اتمام سطح و پس از پردازش

یکی از مزایای قابل توجه ABS ، تطبیق پذیری آن در دستیابی به طیف گسترده ای از اتمام سطح و پذیرش عالی آن به تکنیک های مختلف پس از پردازش است. این امر به تولید کنندگان این امکان را می دهد تا الزامات زیبایی شناسی ، لمسی و عملکردی خاص را برای برنامه های متنوع برآورده کنند.

سطح مشترک به پایان می رسد

سطح سطح یک قسمت ABS در درجه اول توسط بافت سطح خود حفره قالب تعیین می شود.

-

براق (جلا): با صیقل دادن سطح قالب به یک پایان آینه مانند دست یافت. این منجر به بخش هایی می شود که براق و بازتاب دهنده هستند. پایان های براق برای لوازم الکترونیکی مصرفی و وسایل تزئینی که در آن ظاهری ممتاز و براق مورد نظر است ، محبوب است. آنها همچنین تمیز کردن آنها آسان تر هستند.

-

مات: تولید شده با اچ کردن یا انفجار سطح قالب برای ایجاد یک پایان کسل کننده و غیر بازتابنده. سطوح مات در پنهان کردن اثر انگشت ، خراش جزئی و خطوط جریان مؤثر است و آنها را برای فضای داخلی خودرو ، دستگیره ابزار و برخی از وسایل الکترونیکی مناسب می کند.

-

بافت: ایجاد شده با استفاده از یک الگوی خاص (به عنوان مثال ، دانه چرمی ، محکم ، ماسهبلاست) به سطح قالب. بافت ها می توانند گرفتن ، اضافه کردن علاقه بصری ، مخفی کردن نقص قالب و کاهش تابش خیره کننده. ABS به راحتی بافت های پیچیده ای را از قالب جمع می کند.

-

دستیابی به سطح سطح مورد نظر از طریق طراحی قالب و کنترل فرآیند:

-

آماده سازی سطح قالب: مستقیم ترین راه برای کنترل سطح سطح. جلا دادن برای براق ، انفجار مهره یا اچ شیمیایی برای اتمام مات/بافت.

-

دمای قالب: دمای بالاتر قالب به طور کلی با اجازه دادن به پلاستیک مذاب با دقت بیشتری سطح قالب را ترویج می کند. دمای پایین ممکن است به ظاهر مات بیشتری منجر شود.

-

سرعت و فشار تزریق: پارامترهای تزریق بهینه شده ، از پر کردن کامل قالب و تکثیر جزئیات سطح بدون ایجاد علائم جریان یا سایر لکه هایی که از انتها جلوگیری می کنند ، اطمینان حاصل می کنند.

-

خشک کردن مواد: ABS به درستی خشک بسیار مهم است. رطوبت می تواند منجر به علائم چلپ چلوپ شود که زیبایی شناسی سطح را از بین می برد.

-

نقاشی و روکش

ساختار شیمیایی ABS باعث می شود که رنگ و روکش ها را بسیار پذیرایی کند و امکان ایجاد یک پالت رنگی وسیع تر و خواص پیشرفته را فراهم می کند.

-

آماده سازی قطعات ABS برای نقاشی: قبل از نقاشی ، قطعات ABS به طور معمول به آماده سازی سطح نیاز دارند ، که ممکن است شامل تمیز کردن (برای از بین بردن مواد رهاسازی قالب یا آلودگی ها) ، تخلیه و گاهی اوقات یک کاربرد نوری یا پرایمر برای اطمینان از چسبندگی بهینه رنگ باشد.

-

انواع رنگ و روکش مورد استفاده:

-

رنگهای پلی اورتان (PU): چسبندگی ، دوام و طیف گسترده ای از گزینه های زیبایی شناسی (براق ، مات ، لمسی نرم) را ارائه دهید.

-

رنگهای اکریلیک: مناسب برای برنامه های کاربردی کلی ، ارائه رنگ و قابلیت آب و هوا مناسب است.

-

رنگهای مبتنی بر آب: به طور فزاینده ای به دلایل محیطی مورد استفاده قرار می گیرد ، اگرچه چسبندگی ممکن است به آغازگرهای خاصی نیاز داشته باشد.

-

پوشش های تخصصی: مانند پوشش های محافظ EMI/RFI (برای محفظه های الکترونیکی) ، پوشش های محافظت کننده اشعه ماوراء بنفش (برای کاربردهای در فضای باز) یا پوشش های ضد میکروبی برای وسایل پزشکی.

-

آبکاری

ABS یکی از معدود پلاستیک های متداول است که می تواند با موفقیت در آب تولید شود و به آن ظاهری فلزی و خاصیت سطح را نشان می دهد.

-

آبکاری ABS برای اهداف تزئینی یا کاربردی:

-

فرآیند: این فرآیند شامل ایجاد سطح ABS برای ایجاد چاله های میکروسکوپی است و به یک لایه شیمیایی نیکل یا مس اجازه می دهد تا چسبیده باشد. این باعث می شود سطح رسانا باشد ، پس از آن لایه های فلز مانند نیکل ، کروم یا برنج می توانند الکترودپوز شوند.

-

تزئینی: به طور گسترده ای در کوره های خودرو ، تر و تمیز ، وسایل حمام و الکترونیک مصرفی استفاده می شود تا به قطعات پلاستیکی ظاهر و احساس فلز شود.

-

عملکردی: آبکاری می تواند سختی سطح ، مقاومت در برابر سایش ، هدایت الکتریکی را بهبود بخشد یا محافظت از تداخل الکترومغناطیسی (EMI) را فراهم کند.

-

مجمع

قطعات ABS را می توان با استفاده از روشهای مختلف ، پذیرایی از نیازهای مختلف طراحی و حجم تولید ، به راحتی مونتاژ کرد.

-

روشهای پیوستن به قطعات ABS:

-

SNAP متناسب: ویژگی های طراحی یکپارچه که به قطعات امکان می دهد بدون اتصال دهنده های اضافی به هم بپیوندند. این یک روش مونتاژ مقرون به صرفه و کارآمد است که معمولاً در محفظه ها و اسباب بازی های الکترونیک استفاده می شود. انعطاف پذیری و مقاومت در برابر ضربه ABS باعث می شود که آن را برای لولا های زندگی و ویژگی های SNAP مناسب کند.

-

پیچ و درج: اتصال دهنده های مکانیکی مانند پیچ های خود به خود یا درج های نخ (گرما ، اولتراسونیک یا قالب دار) اتصالات قوی و قابل اجرا را فراهم می کنند. ABS حفظ پیچ خوبی را ارائه می دهد.

-

چسب ها: سیمان های حلال (که سطح ABS را برای ایجاد پیوند شیمیایی حل می کنند) ، سیانواکریلات (چسب فوق العاده) و اپوکسی های دو قسمتی معمولاً برای پیوندهای قوی و دائمی استفاده می شوند.

-

جوشکاری:

-

جوش اولتراسونیک: ارتعاشات با فرکانس بالا باعث ایجاد گرما در رابط مفصل ، ذوب پلاستیک و ایجاد پیوند قوی می شود.

-

جوش لرزش: اصطکاک ایجاد شده توسط ارتعاش یک قسمت در مقابل قسمت دیگر ، گرما ایجاد می کند و پلاستیک را برای پیوستن ذوب می کند.

-

جوشکاری صفحه داغ: صفحات گرم شده سطوح را ذوب می کنند ، که سپس به هم فشرده می شوند.

-

-

توانایی دستیابی به اتمام متنوع و ادغام یکپارچه با تکنیک های مختلف پردازش و مونتاژ ، ABS را به یک انتخاب فوق العاده متنوع تبدیل می کند و محصولات بسیار سفارشی و بهینه سازی شده را امکان پذیر می کند.

عیب یابی نقص قالب تزریق ABS

با وجود پردازش نسبتاً خوب ، قالب تزریق ABS هنوز می تواند طیف وسیعی از نقص ها را ارائه دهد ، مشابه سایر ترموپلاستیک. شناسایی نقص ، درک علت اصلی آن و استفاده از راه حل صحیح برای تولید موفق مهم است. بسیاری از مسائل می توانند ناشی از تهیه مواد ، پارامترهای پردازش یا طراحی قالب باشند.

نقص مشترک

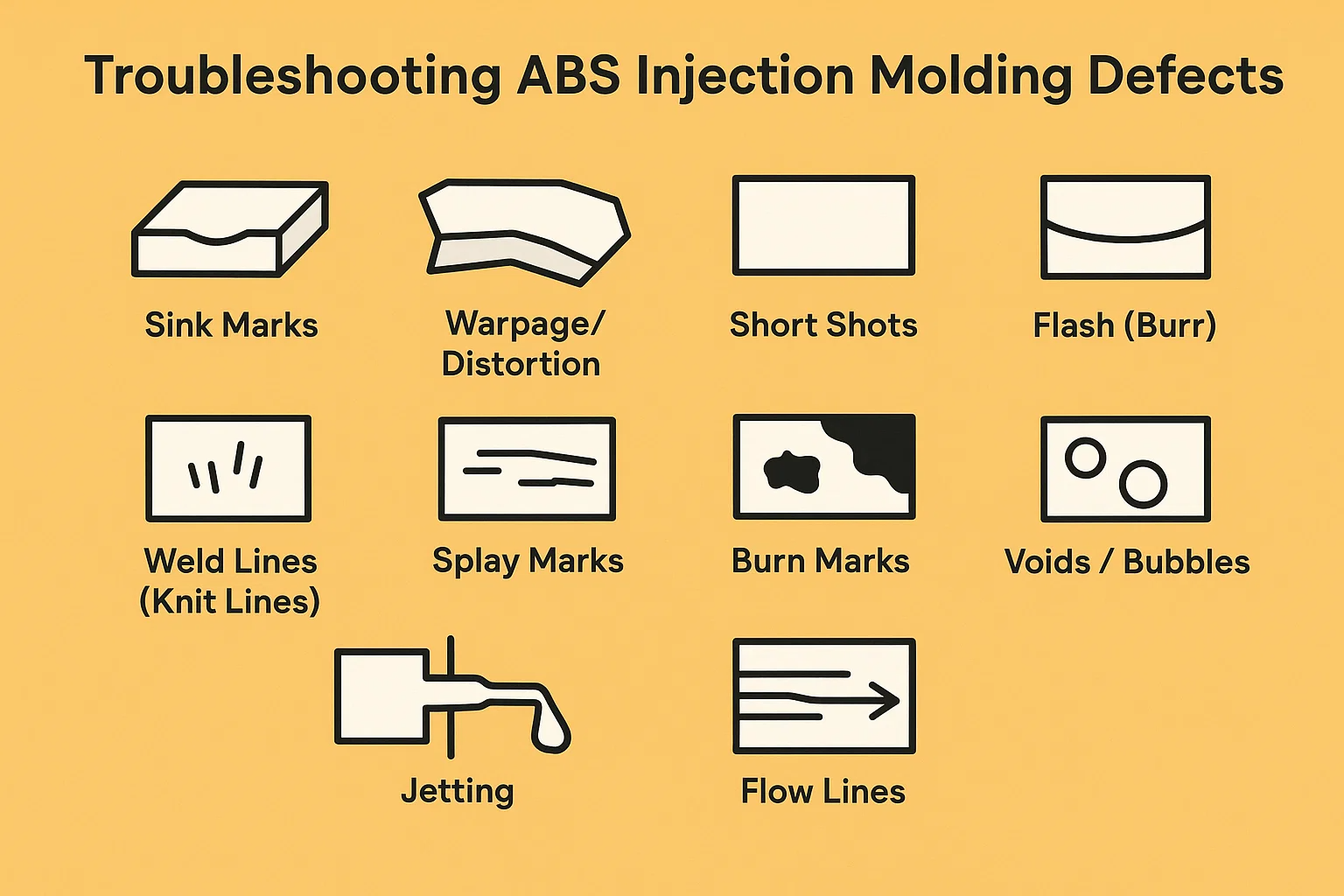

در اینجا برخی از نقایص متداول در قالب تزریق ABS وجود دارد:

-

علائم سینک: افسردگی یا کمرنگ بر روی سطح بخش های ضخیم تر قسمت.

-

جنگ/اعوجاج: این بخش پس از بیرون کشیدن ، تغییر شکل یا پیچش از شکل مورد نظر خود را تغییر می دهد.

-

عکس های کوتاه (غیر پر): حفره قالب کاملاً پر نشده و در نتیجه یک قسمت ناقص است.

-

فلاش (بور): مواد اضافی که فراتر از مرز قسمت مورد نظر ، معمولاً در خط فراق قالب قرار دارد.

-

خطوط جوش (خطوط گره ای): خطوط قابل مشاهده یا شکاف در بخشی که دو جبهه ذوب با هم ملاقات می کنند و با هم فیوز می شوند.

-

علائم چاشنی / رگه های نقره ای: خطوط یا خطوط نقره ای روی سطح قسمت ، شبیه به علائم آب.

-

علائم سوزاندن: نواحی رنگی ، معمولاً سیاه یا قهوه ای ، مناطق سوخته ، اغلب در نزدیکی انتهای جریان یا در مناطق دریچه.

-

خالی / حباب: فضاهای خالی یا جیب های هوایی که در قسمت به دام افتاده اند ، به خصوص در بخش های ضخیم تر.

-

جت: یک الگوی مانند مار یا موج دار در منطقه دروازه ، که در آن پلاستیک مذاب به جای روان شدن ، به داخل حفره شلیک می کند.

-

خطوط جریان: رگه ها ، الگوهای یا خطوط قابل مشاهده در سطح قسمت ، که نشان دهنده مسیر جریان مواد مذاب است.

علل و راه حل ها

پرداختن به این نقص ها اغلب شامل ترکیبی از تنظیم پارامترهای پردازش ، اصلاح قالب یا اطمینان از استفاده مناسب از مواد است.

| نقص | دلایل اصلی | راه حل های مشترک |

| علامت سینک | - بخش های دیواری ضخیم- فشار کافی یا نگه داشتن زمان- دمای ذوب بالا- زمان خنک کننده خیلی کوتاه- دروازه خیلی کوچک یا نادرست قرار داده شده است | - ضخامت دیوار را کاهش دهید. هسته های ضخیم را از بین ببرید- فشار نگه داشتن و/یا نگه داشتن زمان نگه داشتن دمای ذوب پایین را افزایش دهید- زمان خنک کننده را افزایش دهید- اندازه دروازه را افزایش دهید یا دروازه را به بخش ضخیم تر تغییر دهید |

| صفحه جنگ/اعوجاج | - خنک کننده غیر یکنواخت یا دمای قالب- ضخامت دیواره ناهموار- استرس داخلی بالا (به عنوان مثال ، از فشار/سرعت تزریق بیش از حد)- تخلیه زودرس | - خنک کننده قالب (کانال های خنک کننده تعادل)- تنظیم دمای قالب (اغلب باعث افزایش سمت گرم)- از ضخامت یکنواخت دیواره اطمینان حاصل کنید. اضافه کردن دنده ها/گوزن ها- فشار/سرعت تزریق را کاهش دهید- زمان خنک کننده را افزایش دهید |

| عکسهای کوتاه | - مواد کافی (اندازه شات)- فشار تزریق کم یا سرعت- دمای ذوب خیلی کم (ویسکوزیته بالا)- جریان محدود (دروازه های کوچک/دونده ، دریچه های گرفتگی)- هوای به دام افتاده | - افزایش اندازه شلیک فشار تزریق و/یا سرعت افزایش بشکه/دمای ذوب- دروازه ها/دوندگان بزرگنمایی. دروازه تهویه قالب را به بخش ضخیم تر بهبود دهید |

| فلاش | - نیروی بستن بیش از حد (انحراف قالب)- فشار تزریق بیش از حد زیاد یا قالب فشار دارای فشار (پوشیدن خط جدا شده)- قالب به درستی بسته نمی شود- دمای ذوب بیش از حد زیاد | - کاهش نیروی بستن (دقیقاً بالاتر از حد مورد نیاز)- فشار تزریق و/یا نگه داشتن فشار را کاهش دهید یا بخش های قالب فرسوده را جایگزین کنید- اطمینان حاصل کنید که قالب تمیز است. تنظیم تنش-نوار کراوات- دمای ذوب را کاهش دهید |

| خطوط جوش | - دمای ذوب کم (فیوژن ضعیف)- فشار کم فشار/سرعت- موقعیت دروازه نادرست (جبهه های ذوب خیلی زود/سرد)- تهویه ضعیف (هوای به دام افتاده) | - افزایش دمای ذوب- افزایش فشار/سرعت تزریق دروازه های جابجایی را افزایش دهید تا جبهه های ذوب بتوانند در دمای بالاتر/فشار بالاتر برآیند- بهبود تهویه قالب در محل خط جوش |

| علائم چلپ چلوپ / رگه های نقره ای | - رطوبت اضافی در مواد (رایج ترین برای ABS)- تخریب دمای ذوب بیش از حد زیاد در بشکه (آویز)- سرعت تزریق خیلی سریع | - گلوله های ABS کاملاً خشک (بسیار مهم برای ABS!)- کاهش دمای ذوب- بشکه تمیز و پیچ را کاهش دهید- سرعت تزریق را کاهش دهید. فشار کمر را افزایش دهید (برای مخلوط کردن بهتر/همگن سازی) |

| علائم سوختگی | - هوای به دام افتاده در حفره قالب (تهویه ضعیف)- سرعت تزریق بیش از حد- تخریب مواد در انتهای جریان- نازل بیش از حد محدود کننده | - بهبود تهویه قالب (اضافه کردن دریچه ها ، بزرگ کردن موجود)- سرعت تزریق را کاهش دهید- دمای ذوب را کاهش دهید- اطمینان حاصل کنید که نازل به اندازه مناسب است و تا حدی مسدود نشده است |

| حفره / حباب | - فشار/زمان نگه داشتن کافی (مواد به دور از هسته)- دمای ذوب خیلی زیاد (تشکیل گاز)- خنک کننده ناهموار- رطوبت اضافی- هوای به دام افتاده | - افزایش فشار نگه داشتن و/یا نگه داشتن زمان- کاهش دمای ذوب بهینه سازی قالب- اطمینان حاصل کنید که مواد به درستی خشک شده است- بهبود تهویه ، تنظیم سرعت تزریق (برای هوای به دام افتاده) |

| جت | - دروازه بیش از حد کوچک- سرعت تزریق بیش از حد زیاد در دروازه- مستقیم به بخش نازک | - اندازه دروازه را بزرگ کنید- سرعت تزریق را در دروازه کاهش دهید (پر کردن اولیه آهسته)- مکان دروازه را دوباره طراحی کنید تا جریان را در مقابل دیوار قالب یا بخش ضخیم تر قرار دهید |

| خطوط جریان | - دمای بیش از حد ذوب یا قالب- سرعت تزریق خیلی آهسته- ضخامت دیواره ناهموار- دروازه خیلی کوچک یا ضعیف | - افزایش دمای ذوب یا قالب- افزایش سرعت تزریق (از جریان صاف اطمینان حاصل کنید)- بهینه سازی طراحی ضخامت دیوار- بزرگنمایی یا جابجایی دروازه |

پرداختن به نقص از طریق بهینه سازی فرآیند و تغییر طراحی قالب:

مهم است که به عیب یابی منظم نزدیک شوید. با تأیید خشک کردن مواد و تنظیمات اصلی دستگاه شروع کنید. سپس ، تغییرات کوچک و افزایشی را در یک پارامتر در یک زمان ایجاد کنید تا علت را جدا کنید. برای مسائل مداوم ، مروری بر طراحی قالب (تهویه ، دروازه ، خطوط خنک کننده ، ضخامت دیواره) اغلب لازم است. همکاری بین طراح قالب ، مهندس فرآیند و تأمین کننده مواد برای حل مسئله مؤثر مهم است.

کنترل کیفیت در قالب تزریق ABS

حفظ کیفیت مداوم در قالب تزریق مهم است ، به خصوص برای قطعات ABS که در کاربردهای مهم استفاده می شود. کنترل کیفیت (QC) شامل طیف وسیعی از روشهای بازرسی و آزمایش است که در طول فرآیند تولید ، از بازرسی مواد اولیه تا تأیید قسمت نهایی اجرا می شود.

تکنیک های بازرسی

بازرسی های بصری و بعدی معمولاً خط اول دفاع در شناسایی نقص و اطمینان از مطابقت قطعات با مشخصات طراحی است.

-

بازرسی بصری:

-

هدف: برای شناسایی نقایص آرایشی مانند علائم سینک ، فلاش ، علائم چاشنی ، علائم سوختگی ، تغییر رنگ ، خطوط جریان و نواقص سطح.

-

روش: اپراتورهای آموزش دیده بصری هر قسمت (یا یک نمونه آماری معنی دار) را در برابر نمونه های مرجع یا معیارهای پذیرش تعریف شده بررسی می کنند. از غرفه های روشنایی و بازرسی مناسب اغلب استفاده می شود.

-

-

اندازه گیری های بعدی:

-

هدف: برای تأیید اینکه ابعاد قسمت به تحمل های مشخص شده در نقشه های مهندسی پایبند است.

-

روش: از ابزارهای مختلف دقیق استفاده می شود:

-

کالیپر و میکرومتر: برای اندازه گیری های اساسی طول ، عرض ، ضخامت و قطر.

-

سنجهای قد: برای ابعاد عمودی.

-

Go/No-Go Geages: برای تأیید سریع ویژگی های بحرانی خاص (به عنوان مثال ، قطر سوراخ ، طول پین).

-

دستگاه های اندازه گیری مختصات (CMM): برای اندازه گیری های بعدی بسیار دقیق و پیچیده سه بعدی ، که اغلب برای بازرسی مقاله اول یا هندسه های چالش برانگیز استفاده می شود.

-

مقایسه کننده های نوری / سیستم های بینایی: برای اندازه گیری های غیر تماس و مقایسه در برابر مدل های CAD ، به ویژه برای قطعات کوچک یا پیچیده مفید است.

-

-

-

آزمایش غیر مخرب (NDT):

-

هدف: برای بازرسی از ساختارهای داخلی یا تشخیص نقص های پنهان بدون آسیب رساندن به قسمت.

-

روش (مثالها):

-

آزمایش اولتراسونیک: از امواج صوتی برای تشخیص حفره های داخلی ، لایه برداری یا تخلخل استفاده می کند.

-

بازرسی اشعه ایکس (رادیوگرافی): می تواند نقایص داخلی مانند حفره ها ، عکس های کوتاه یا اجزاء خارجی را نشان دهد.

-

ترموگرافی: از تصویربرداری حرارتی برای تشخیص ناسازگاری ها در خنک کننده یا توزیع مواد استفاده می کند ، که می تواند نقص هایی را نشان دهد.

-

-

روشهای تست

فراتر از بررسی های بصری و بعدی ، آزمایش های مختلف مخرب و غیر مخرب برای ارزیابی خصوصیات مکانیکی ، حرارتی و شیمیایی قطعات ABS انجام می شود.

-

آزمایش ضربه:

-

هدف: برای اندازه گیری مقاومت مواد در برابر شکستگی تحت تأثیر پر سرعت. این امر به دلیل سختی مشهور آن برای ABS بسیار مهم است.

-

روشها:

-

آزمون ضربه IZOD: اندازه گیری انرژی جذب شده توسط یک نمونه شکاف که توسط یک آونگ نوسان شکسته می شود.

-

آزمون تأثیر Charpy: مشابه IZOD اما از یک نمونه پشتیبانی و روش جالب توجه استفاده می کند.

-

-

-

آزمایش کششی:

-

هدف: برای اندازه گیری قدرت و کشیدگی مواد تحت تنش (کشش نیروها). این داده ها در مورد استحکام کششی ، قدرت عملکرد و کشیدگی در زمان استراحت ارائه می دهد.

-

روش: یک نمونه از هر دو انتها کشیده می شود تا زمانی که شکسته شود ، و داده های حداکثر نیرو ثبت می شود.

-

-

آزمایش خمشی (تست خمش):

-

هدف: برای اندازه گیری سختی و مقاومت مواد در برابر تغییر شکل خمش. این استحکام خمشی و داده های مدول خمشی را فراهم می کند.

-

روش: یک نمونه در دو نقطه پشتیبانی می شود و بار در یک نقطه سوم اعمال می شود تا زمانی که شکسته شود یا مقدار مشخصی را کاهش دهد.

-

-

تست دمای انحراف گرما (HDT):

-

هدف: برای تعیین دمایی که یک نمونه پلیمر در یک بار مشخص تغییر شکل می دهد. برای برنامه های در معرض دمای بالا مهم است.

-

-

آزمایش مقاومت شیمیایی:

-

هدف: برای ارزیابی چگونگی واکنش مواد ABS هنگام قرار گرفتن در معرض مواد شیمیایی خاص (اسیدها ، پایه ها ، حلال ها).

-

روش: نمونه ها برای یک دوره مشخص در مواد شیمیایی غوطه ور می شوند و سپس برای تغییر در وزن ، ابعاد ، ظاهر یا خصوصیات مکانیکی مورد بازرسی قرار می گیرند.

-

استانداردها و گواهینامه ها

پایبندی به استانداردهای صنعت و به دست آوردن گواهینامه های مربوطه برای اطمینان از کیفیت مواد ، قوام فرآیند و ایمنی محصول به ویژه در صنایع تنظیم شده بسیار مهم است.

-

استانداردهای ASTM (انجمن آزمایش و مواد آمریکا) برای مواد ABS و فرآیندهای قالب گیری تزریق:

-

ASTM D4673: مشخصات استاندارد برای مواد قالب گیری و اکستروژن آکریلونیتریل-بوتادین-استایرن (ABS). این استاندارد درجه های مختلف ABS را بر اساس خواصی مانند قدرت ضربه ، استحکام کششی و انحراف گرما تعریف می کند.

-

ASTM D3935: مشخصات استاندارد برای پلی (اکریلونیتریل-بوتادین-استایرن) (ABS) ترکیبات پلاستیکی و اتصالات.

-

سایر استانداردهای ASTM ممکن است در مورد روشهای تست خاص اعمال شود (به عنوان مثال ، ASTM D256 برای Izod Impact ، ASTM D638 برای خواص کششی ، ASTM D648 برای HDT).

-

-

استانداردهای ISO (سازمان بین المللی استاندارد سازی):

-

ISO 19067: پلاستیک-آکریلونیتریل-بوتادین-استایرن (ABS) مواد و مواد اکستروژن. مشابه ASTM D4673 ، الزامات و روشهای آزمایش را برای ABS مشخص می کند.

-

ISO 9001: سیستم های مدیریت کیفیت. در حالی که مخصوص ABS نیست ، این گواهینامه نشان دهنده تعهد یک تولید کننده به یک سیستم مدیریت کیفیت قوی در تمام عملیات ، از جمله قالب تزریق است.

-

-

گواهینامه های خاص صنعت:

-

UL (آزمایشگاه های Underwriters): برای ایمنی محصول الکتریکی ، ABS اغلب در صورت استفاده در محفظه های الکترونیکی ، باید رتبه بندی های قابل اشتعال خاص (به عنوان مثال ، UL 94 V-0 را برای نمرات مقاوم در برابر شعله) برآورده کند.

-

FDA (سازمان غذا و داروی): برای کاربردهای پزشکی یا تماس با مواد غذایی ، نمرات خاص ABS ممکن است برای ایمنی مواد ، مقررات FDA را رعایت کنند.

-

IATF 16949: برای صنعت خودرو ، این استاندارد نیازهای سیستم مدیریت کیفیت را برای تولید خودرو و سازمان های مربوط به خدمات مربوطه تعریف می کند.

-

با اجرای این اقدامات دقیق کنترل کیفیت ، تولید کنندگان می توانند اطمینان حاصل کنند که قطعات قالب تزریق ABS به طور مداوم بالاترین استانداردهای عملکرد ، قابلیت اطمینان و ایمنی ، کسب اعتماد و شهرت در بازار را رعایت می کنند.

تجزیه و تحلیل هزینه قالب تزریق ABS

هزینه کل یک پروژه قالب گیری تزریق ABS تحت تأثیر بسیاری از عوامل قرار دارد ، از مرحله طراحی اولیه گرفته تا حجم تولید و الزامات پس از پردازش. تجزیه و تحلیل هزینه کامل به تصمیم گیری آگاهانه کمک می کند تا هم از کیفیت محصول و هم از زنده ماندن اقتصادی اطمینان حاصل شود.

عوامل مؤثر بر هزینه

چندین عنصر کلیدی به هزینه کلی در قالب تزریق ABS کمک می کند:

-

هزینه های مواد:

-

قیمت شکم خام: مستقیم ترین هزینه قیمت های رزین ABS بر اساس عرضه جهانی ، تقاضا ، قیمت نفت (به عنوان ماده اولیه) و نمرات خاص (به عنوان مثال ، درجه بندی عمومی ، با تأثیر بالا ، بازنشستگی شعله ، رنگ آمیزی یا سفارشی دارای نقاط مختلف قیمت هستند) نوسان می کند.

-

قراضه و زباله: مواد از دست رفته در هنگام پاکسازی ، قطعات معیوب یا سیستم های دونده (در صورت استفاده از سیستم دونده سرد که کاملاً بازیافت نشده است) به هزینه مؤثر مواد می افزاید.

-

هزینه های خشک کردن: انرژی مصرفی برای خشک کردن ABS Hygroscopic ، هزینه عملیاتی جزئی اما موجود را اضافه می کند.

-

-

هزینه های ابزار (هزینه قالب):

-

پیچیدگی طراحی قالب: هندسه های بخش پیچیده به طرح های پیچیده تری نیاز دارند و منجر به هزینه های طراحی بالاتر و زمان ماشینکاری می شود.

-

تعداد حفره ها: قالب ها می توانند دارای یک حفره واحد یا حفره های متعدد باشند (به عنوان مثال ، 2-حفره ، 4-حفره ، 16 بخیه). حفره های بیشتر هزینه ابزار را افزایش می دهد اما هزینه تولید هر بخشی را در حجم بالا کاهش می دهد.

-

مواد قالب: قالب های فولادی بادوام و پرهزینه هستند (به عنوان مثال ، P20 ، H13 ، S7) ، در حالی که قالب های آلومینیومی ارزان تر و سریعتر از ماشین هستند اما طول عمر کوتاه تری دارند. قالب های فولادی سخت شده برای تولید با حجم بالا گرانترین پیشرو هستند.

-

ویژگی های قالب: گنجاندن دوندگان داغ ، اقدامات جانبی (کشویی ، آسانسور برای زیرپوش ها) ، سیستم های پیچیده تخلیه یا کانال های خنک کننده پیچیده به طور قابل توجهی هزینه قالب را افزایش می دهد.

-

امید به طول عمر: قالب هایی که برای میلیون ها چرخه طراحی شده اند گران تر از آن برای ده ها هزار نفر خواهند بود.

-

-

حجم تولید:

-

اقتصاد مقیاس: قالب تزریق برای تولید با حجم بالا بسیار مطلوب است. با افزایش حجم ، هزینه ابزار اولیه بر روی قسمت های بیشتر استهلاک می شود و به طرز چشمگیری هزینه هر واحد را کاهش می دهد.

-

چالش های کم حجم: برای حجم بسیار کم (نمونه های اولیه یا اجراهای کوچک) ، قالب تزریق به دلیل هزینه های بالای ابزار می تواند از نظر هزینه ای حساس باشد و سایر فرآیندهای مانند چاپ سه بعدی یا ماشینکاری را جذاب تر می کند.

-

-

پیچیدگی بخشی:

-

پیچیدگی هندسی: قطعاتی با ویژگی های پیچیده ، زیرپوش ها ، دیوارهای نازک ، تحمل محکم یا جزئیات بسیار خوب باعث افزایش پیچیدگی قالب ، زمان چرخه و پتانسیل نقص می شوند.

-

الزامات پایان سطح: اتمام بافت بسیار جلا یا پیچیده به فرآیندهای اتمام قالب گرانتر و زمان چرخه بالقوه طولانی تر نیاز دارد.

-

الزامات تحمل: تحمل های محکم تر نیاز به ماشینکاری دقیق تر قالب و کنترل فرآیند سختگیرانه تر ، افزایش هزینه دارند.

-

-

هزینه های کار و سربار:

-

دستمزد اپراتور ماشین: هزینه پرسنل برای کار و نظارت بر دستگاه ها.

-

کنترل کیفیت: کار برای بازرسی ، آزمایش و مستندات.

-

مونتاژ و پس از پردازش: در صورت نیاز به نقاشی ، آبکاری یا مونتاژ پیچیده ، اینها هزینه های قابل توجهی کار و مواد را اضافه می کنند.

-

مصرف انرژی: انرژی مورد نیاز برای دستگاه قالب گیری تزریق ، خشک کن ها ، چیلرها و تجهیزات کمکی.

-

تسهیلات بالای سر: اجاره ، آب و برق ، نگهداری ، مدیریت.

-

-

زمان چرخه:

-

زمان لازم برای تولید یک قسمت (یا یک شات از قالب چند حفره). زمان چرخه کوتاه تر به طور مستقیم به هزینه های تولید در هر بخشی ترجمه می شود ، زیرا قطعات بیشتر در هر ساعت قابل تولید هستند. تحت تأثیر طراحی قسمت (ضخامت دیوار ، خنک کننده) ، خصوصیات مواد و پارامترهای فرآیند.

-

استراتژی های صرفه جویی در هزینه

اجرای استراتژی های هوشمند می تواند هزینه کلی پروژه های قالب گیری تزریق ABS را بدون به خطر انداختن کیفیت کاهش دهد.

-

بهینه سازی طراحی قسمت (طراحی برای تولید - DFM):

-

هندسه را ساده کنید: ویژگی های غیر ضروری را کاهش دهید. قطعات را برای به حداقل رساندن مونتاژ ادغام کنید.

-

ضخامت دیوار یکنواخت: طراحی با ضخامت دیواره سازگار برای کاهش زمان چرخه ، جلوگیری از نقص (علائم سینک ، پیچ و تاب) و اطمینان از قالب گیری آسان تر.

-

دنده ها و گوها را عاقلانه بگنجانید: به جای افزایش ضخامت کلی دیواره ، از آنها برای استحکام استفاده کنید.

-

زاویه های پیش نویس را اضافه کنید: از پیش نویس کافی برای بیرون کشیدن آسان ، کاهش زمان چرخه و سایش قالب اطمینان حاصل کنید.

-

از شعاع و فیله ها استفاده کنید: غلظت استرس را کاهش داده ، جریان را بهبود بخشید و قدرت بخشی را تقویت کنید ، که می تواند از خرابی و کار مجدد جلوگیری کند.

-

Undercuts را به حداقل برسانید: زیرپوشها اغلب به اقدامات جانبی گران قیمت در قالب نیاز دارند. برای جلوگیری از آنها در صورت امکان ، یا از ویژگی های جایگزین مانند لولاهای زنده یا SNAP در صورت لزوم استفاده کنید.

-

-

کاهش زمان چرخه:

-

سیستم خنک کننده کارآمد: قالب را با کانال های خنک کننده بهینه شده برای اتلاف سریع و یکنواخت حرارت طراحی کنید.

-

انتخاب مواد: درجه ABS را با خاصیت جریان خوب و دمای مناسب برای انحراف حرارت انتخاب کنید که باعث خنک شدن سریع تر می شود.

-

بهینه سازی فرآیند: سرعت ، فشار و زمان خنک کننده با سرعت تزریق به حداقل نیاز برای قطعات با کیفیت.

-

سیستم های Hot Runner: برای از بین بردن زباله های دونده در قالب های گرم دونده برای تولید با حجم بالا سرمایه گذاری کنید و اغلب زمان چرخه را به میزان قابل توجهی کاهش می دهد.

-

-

به حداقل رساندن ضایعات و زباله ها:

-

خشک کردن بهینه: اطمینان حاصل کنید که ABS برای جلوگیری از چلپ چلوپ و سایر نقایص مرتبط با رطوبت کاملاً خشک شده است و قطعات رد شده را کاهش می دهد.

-

کنترل فرآیند: کنترل کیفیت و نظارت بر فرآیند را برای گرفتن زود هنگام انحراف ، از جلوگیری از دسته های بزرگی از قطعات معیوب جلوگیری کنید.

-

استفاده از استفاده مجدد: مجدداً از اسپری ها و دونده ها (از سیستم های دونده سرد) و قطعات رد شده غیر بحرانی استفاده کنید ، مشروط بر اینکه خواص مواد به طور قابل توجهی تخریب نشوند.

-

-

سرمایه گذاری استراتژیک ابزار:

-

قالب را با حجم مطابقت دهید: مواد قالب و پیچیدگی مناسب را برای حجم تولید پیش بینی شده انتخاب کنید. برای تولید کوتاه تولید بیش از حد در قالب فولادی سخت شده سرمایه گذاری نکنید.

-

اجزای استاندارد: در صورت امکان از پایه های قالب استاندارد ، پین های اژکتور و سایر اجزای موجود برای کاهش هزینه های ماشینکاری سفارشی استفاده کنید.

-

-

اتوماسیون:

-

برای کاهش هزینه های نیروی کار و افزایش قوام در اجرای با حجم بالا ، در رباتیک برای حذف قسمت ، انجام و ثانویه سرمایه گذاری کنید.

-

رعایت محیط زیست و نظارتی

در یک بازار به طور فزاینده جهانی و آگاه از محیط زیست ، تولید کنندگان با استفاده از قالب تزریق ABS باید در یک شبکه پیچیده از مقررات زیست محیطی و دستورالعمل های پایداری حرکت کنند. رعایت این استانداردها نه تنها یک تعهد قانونی است بلکه یک جنبه مهم در مسئولیت شرکت ها و دسترسی به بازار است.

ROHS ، REACH و PROP 65

این سه آیین نامه از مهمترین مواد و محصولات حاوی پلاستیک مانند ABS است:

-

ROHS (محدودیت دستورالعمل مواد خطرناک):

-

دامنه: در درجه اول یک دستورالعمل اتحادیه اروپا (2011/65/اتحادیه اروپا) که استفاده از مواد خطرناک خاص در ساخت انواع مختلف تجهیزات الکترونیکی و الکتریکی (EEE) را محدود می کند. این دستورالعمل از نزدیک با دستورالعمل WEEE (تجهیزات الکتریکی و الکترونیکی زباله) مرتبط است.

-

ارتباط با ABS: ABS به طور گسترده در محفظه ها و اجزای EEE استفاده می شود. تولید کنندگان باید اطمینان حاصل کنند که نمرات ABS که از آنها استفاده می کنند حاوی مواد محدودی نیستند (به عنوان مثال ، سرب ، کادمیوم ، جیوه ، کروم شش ضلعی ، فتالات خاص) در آستانه های مشخص شده. بسیاری از تأمین کنندگان معتبر ABS نمرات و گواهینامه های سازگار با ROHS را ارائه می دهند.

-

تأثیر: عدم رعایت می تواند منجر به ممنوعیت محصولات از فروش در اتحادیه اروپا و سایر مناطق شود که مقررات مشابه ، جریمه های قابل توجه و خسارت های شهرت را تصویب کنند.

-

-

رسیدن (ثبت نام ، ارزیابی ، مجوز و محدودیت مواد شیمیایی):

-

دامنه: یکی دیگر از مقررات جامع اتحادیه اروپا (NO NO 1907/2006) حاکم بر تولید و استفاده از مواد شیمیایی و تأثیرات احتمالی آنها بر سلامت انسان و محیط زیست است. این شرکت ها را ملزم به ثبت نام ، ارزیابی و به طور بالقوه به دنبال مجوز برای مواد شیمیایی تولید یا واردات به اتحادیه اروپا می کند.

-

ارتباط با ABS: در حالی که ABS به عنوان یک پلیمر به طور کلی "ماده ای در یک مقاله" در نظر گرفته می شود ، مونومرهای فردی (اکریلونیتریل ، بوتادین ، استایرن) و هرگونه افزودنی مورد استفاده در فرمولاسیون آن در معرض دسترسی هستند. تأمین کنندگان باید از فرمولاسیون ABS خود پیروی کنند ، به ویژه در مورد مواد نگرانی بسیار زیاد (SVHC) ذکر شده در لیست نامزد. اصلاحات اخیر برای دستیابی ، مانند موارد محدود کننده ریزپلاستیک های اضافه شده به عمد ، همچنین می تواند بر برنامه های خاص یا مواد افزودنی تأثیر بگذارد.

-

تأثیر: تضمین می کند که مواد شیمیایی موجود در ABS و تولید آن با خیال راحت در سراسر زنجیره تأمین مدیریت می شوند و بر منابع اولیه و فرمولاسیون تأثیر می گذارند.

-

-

گزاره 65 کالیفرنیا (PROP 65 - قانون آب آشامیدنی و اجرای سمی سال 1986):

-

دامنه: یک قانون کالیفرنیا که به مشاغل نیاز دارد تا هشدارهایی را برای کالیفرنیایی ها در مورد قرار گرفتن در معرض قابل توجه در مواد شیمیایی که باعث سرطان ، نقص هنگام تولد یا سایر آسیب های تولید مثل می شوند ، ارائه دهد. لیست مواد شیمیایی (بیش از 900) گسترده و به طور مرتب به روز می شود.

-

ارتباط با ABS: در حالی که خود ABS به طور مستقیم ذکر نشده است ، برخی از مونومرهای تشکیل دهنده آن (مانند استایرن یا آکریلونیتریل) یا مواد افزودنی مشترک (مانند برخی از نگهبانان شعله یا پلاستیک ساز) در لیست Prop 65 قرار دارند. اگر قسمت ABS تمام شده حاوی این مواد شیمیایی بالاتر از برخی از "بندرگاه ایمن" باشد و مصرف کنندگان را در معرض دید آنها قرار دهد ، ممکن است یک برچسب هشدار دهنده برای محصولات فروخته شده در کالیفرنیا مورد نیاز باشد.

-

تأثیر: در انتخاب مواد و در صورت لزوم استفاده از برچسب های هشدار دهنده روشن و معقول ، به ویژه برای محصولات مصرفی ، نیاز به کوشش دارد. تولید کنندگان اغلب ارزیابی های ریسک را انجام می دهند یا هشدارهایی را از احتیاط اعمال می کنند.

-

زیرساخت های بازیافت و ملاحظات پایان زندگی

فراتر از انطباق نظارتی ، فشار گسترده تر برای اقتصاد دایره ای بر نحوه مشاهده و مدیریت ABS در پایان زندگی خود تأثیر می گذارد.

-

قابلیت بازیافت ABS: ABS یک ترموپلاستیک است ، به این معنی که از نظر تئوری می تواند چندین بار ذوب و مجدداً تجدید نظر شود. این امر باعث می شود که از نظر مکانیکی قابل بازیافت باشد ، اغلب از طریق خرد کردن ، شستشو و مجدداً گلوله.

-

چالش در زیرساخت های بازیافت: علیرغم بازیافت آن ، ABS اغلب در جریان های گسترده بازیافت شهری (جمع آوری حاشیه) با چالش هایی روبرو است زیرا اغلب در مخلوط های پیچیده ای از مواد موجود در زباله های الکترونیکی (زباله الکترونیکی) یا کالاهای با دوام به پایان می رسد. این باعث می شود مرتب سازی کارآمد و تولید بازیافت با کیفیت بالا برای جمع آوری در مقیاس بزرگ دشوار باشد.

-

ابتکارات صنعت: بسیاری از تولید کنندگان در حال بررسی راه های ترکیب ABS پس از مصرف (PCR) و پس از صنعتی (PIR) در محصولات جدید هستند. پیشرفت در فن آوری های مرتب سازی (مانند جداسازی الکترواستاتیک) و توسعه روشهای بازیافت شیمیایی (دپلیمریزاسیون) راه های امیدوارکننده ای را برای بازیافت ABS مؤثرتر و با کیفیت بالاتر در آینده ارائه می دهد و با هدف بستن حلقه در این ماده ارزشمند.

پیشرفت های اخیر و روندهای آینده

منظره قالب تزریق ABS ایستا نیست. تحقیقات و توسعه مداوم ، مرزهای آنچه را که ممکن است ، پرداختن به خواسته های جدید بازار و تلاش برای روش های تولید پایدارتر است.

نوآوری در مواد آب

تطبیق پذیری ABS به طور مداوم از طریق توسعه نمرات جدید با خواص پیشرفته و تخصصی گسترش می یابد و به طیف گسترده ای از برنامه های کاربردی پذیرایی می شود.

-

توسعه نمرات جدید ABS با خواص پیشرفته:

-

عقب ماندگی شعله بهبود یافته (FR ABS): فراتر از نمرات استاندارد FR ، فرمولاسیون های جدید دارای رتبه بندی V-0 حتی بالاتر (در هر UL 94) با کاهش محتوای هالوژن یا گزینه های کاملاً بدون هالوژن ، پرداختن به نگرانی های زیست محیطی و ایمنی هستند.

-

مقاومت در برابر حرارت افزایش یافته: ترکیبات و آلیاژهای جدید ABS (به عنوان مثال ، آلیاژهای PC/ABS) برای مقاومت در برابر دمای بالاتر ، گسترش استفاده از آنها در اجزای خودروهای زیر هود یا محفظه های الکترونیکی بیشتر مورد نیاز ایجاد می شوند.

-

ثبات UV بهبود یافته: برای برنامه های کاربردی در فضای باز ، نمرات جدید ABS تثبیت شده با اشعه ماوراء بنفش مقاومت برتر در برابر تخریب ، محو شدن رنگ و از بین رفتن خاصیت از قرار گرفتن در معرض آفتاب طولانی مدت ، کاهش نیاز به پوشش های گران قیمت پس از کاردستی را ارائه می دهد.

-

ABS درجه پزشکی: توسعه نمرات با سازگاری با زیست سازگار ، مقاومت به عقیم سازی بهتر (به عنوان مثال ، در برابر اشعه گاما) و قابلیت ردیابی برای نیازهای دقیق دستگاه پزشکی.

-

فرمولاسیون های براق و کم براق: مواد بهینه شده برای دستیابی مداوم به پایان های زیبایی شناسی خاص به طور مستقیم از قالب ، باعث کاهش اعتماد به عملیات نقاشی ثانویه می شوند.

-

ABS رسانا و ضد استاتیک: نمرات با مواد افزودنی خاص برای تأمین هدایت الکتریکی یا اتلاف هزینه های استاتیک ، برای اجزای الکترونیکی حساس یا محیط های انفجاری بسیار مهم است.

-

پیشرفت در فناوری قالب گیری تزریق

پیشرفت تکنولوژیکی در دستگاه های قالب گیری تزریق و تجهیزات جانبی منجر به فرآیندهای تولید دقیق تر ، کارآمدتر و هوشمند تر می شود.

-

اتوماسیون و روباتیک:

-

افزایش ادغام بازوهای رباتیک برای حذف خودکار قسمت ، درج ، بارگیری ، مونتاژ و بسته بندی. این باعث کاهش هزینه های نیروی کار ، بهبود قوام چرخه و به حداقل رساندن خطای انسانی می شود.

-

روبات های مشارکتی (COBOTS) نیز در حال دستیابی به کشش هستند و در کنار اپراتورهای انسانی در سلولهای تولیدی انعطاف پذیر کار می کنند.

-

-

سیستم های نظارت و کنترل فرآیند:

-

کسب اطلاعات در زمان واقعی: سنسورهای پیشرفته در قالب و دستگاه اکنون داده های زیادی را در مورد دما ، فشار ، سرعت جریان و پروفایل های خنک کننده در زمان واقعی جمع می کنند.

-

تجزیه و تحلیل پیش بینی کننده و ادغام هوش مصنوعی: الگوریتم های هوش مصنوعی و یادگیری ماشین برای تجزیه و تحلیل این داده ها ، پیش بینی نقص بالقوه قبل از بروز ، بهینه سازی پارامترهای فرآیند به صورت مستقل و شناسایی الگوهای برای بهبود مداوم استفاده می شوند.

-

کنترل حلقه بسته: سیستمهایی که به طور خودکار پارامترهای دستگاه را تنظیم می کنند (به عنوان مثال ، سرعت تزریق ، فشار نگه داشتن) در پاسخ به بازخورد در زمان واقعی ، با وجود تغییرات جزئی مواد یا محیط زیست ، از کیفیت بخشی مداوم اطمینان حاصل می کنند.

-

نظارت مبتنی بر ابر: قابلیت های نظارت و کنترل از راه دور به تولید کنندگان این امکان را می دهد تا چندین ماشین را در مکانهای مختلف مدیریت کنند و از هر نقطه مشکلات عیب یابی کنند.

-

-

دقت و خرد کردن: پیشرفت در کنترل دستگاه و فناوری قالب ، تولید قطعات ABS به طور فزاینده کوچکتر و پیچیده تر را با تحمل های فوق العاده محکم ، باز کردن امکانات جدید در دستگاه های پزشکی ، میکرو الکترونیک و محصولات تخصصی مصرفی فراهم می کند.

اقدامات پایدار

با افزایش آگاهی از محیط زیست ، صنعت قالب گیری تزریق ، از جمله پردازش ABS ، تأکید بیشتری بر پایداری می کند.

-

بازیافت مواد ABS:

-

افزایش استفاده از پس از مصرف کننده و پس از صنعتی: تلاش هایی برای ترکیب ABS بازیافت بیشتر در محصولات جدید بدون سازش قابل توجه در مورد عملکرد انجام می شود. این شامل برنامه های جمع آوری و مرتب سازی قوی است.

-

بازیافت شیمیایی: فن آوری های نوظهور در حال بررسی فرآیندهای شیمیایی برای تجزیه پلیمرهای ABS در مونومرهای تشکیل دهنده خود هستند ، که می توانند در ABS با کیفیت باکره بازسازی شوند و یک اقتصاد دایره ای واقعی را برای مواد ارائه می دهند.

-

-

کاهش مصرف انرژی:

-

دستگاه های قالب گیری تزریق تمام الکتریکی: این دستگاه ها نسبت به ماشینهای هیدرولیک سنتی به طور قابل توجهی کارآمدتر هستند و از انرژی کمتری استفاده می کنند ، گرمای کمتری تولید می کنند و دقت بیشتری را ارائه می دهند.

-

سیستم های خنک کننده بهینه شده: چیلرهای کارآمدتر و طرح های خنک کننده قالب ، تقاضای انرژی برای کنترل دما را کاهش می دهد.

-

بازیابی گرمای زباله: سیستمهایی که برای ضبط و استفاده مجدد از گرمای زباله تولید شده در طی فرآیند قالب بندی طراحی شده اند.

-

-

گزینه های مبتنی بر زیستی و تخریب پذیر (مرحله تحقیق): در حالی که برای ترموپلاستیک های عملکرد مانند ABS به چالش کشیده می شود ، تحقیقات همچنان به توسعه پلیمرهای مبتنی بر زیستی یا زیست تخریب پذیر ادامه می یابد که به طور بالقوه می توانند در طولانی مدت برنامه های مشابه را ارائه دهند و اعتماد به سوخت های فسیلی را کاهش می دهد.

-

سبک وزن: استراتژی های طراحی متمرکز بر کاهش مصرف مواد و در عین حال حفظ یکپارچگی جزئی به کاهش مصرف مواد اولیه و کاهش انرژی برای حمل و نقل کمک می کند. $